一种低碳低硅冷镦钢的生产方法与流程

2021-01-30 03:01:09|

2021-01-30 03:01:09| 310|

310| 起点商标网

起点商标网

[0001]

本发明属于冶金技术领域,涉及一种低碳低硅冷镦钢的生产方法。

背景技术:

[0002]

a类冷镦钢盘条用来冷镦成型制造各种机械标准件和紧固件如螺栓、螺母、螺钉等。冷镦工艺要求该钢具有高的洁净度以及高的冷镦性能,对钢水夹杂物要求控制在较低水平,同时要求控制钢中的si、al含量。部分客户要求成品钢硅含量≤0.06%,al含量≥0.02%。冶炼冷镦钢,目前的主要难点是控制钢水si含量在较低水平,同时为保证钢水的纯净度,冶炼过程中采用铝脱氧,并还可以细化晶粒。而铝脱氧产物熔点高,很难去除,从而使得钢水可浇性较差。方坯连铸机因其浇铸水口直径较小,开浇时由于初期钢水裸露,二次氧化严重,使得可浇性更差,容易造成水口结瘤,结晶器液面波动等,影响了钢水质量和生产顺行。低碳低硅冷镦钢,因其碳含量低,转炉出钢氧含量高,导致冶炼难度进一步增大,这也对钢水质量和连铸机保护浇注要求提出了更高的要求。

[0003]

目前,多数钢厂采用转炉~lf炉~连铸工艺生产冷镦钢,因用铝脱氧,容易造成水口结瘤,结晶器液面波动,对于开浇炉的控制不稳定,有些钢厂首炉采用对al含量低的钢水开浇,虽然解决了开浇成功率低的问题,但同时造成衔接坯等带出品居高不下,遇有碳含量<0.06%的钢种时,还导致衔接铸坯判废的问题。如何在方坯连铸生产中提高低碳低硅冷镦钢开浇炉钢水可浇性,成为炼钢技术人员亟待解决的技术问题。

技术实现要素:

[0004]

本发明旨在提供一种提高开浇炉钢水可浇性的低碳低硅冷镦钢的生产方法,可在方坯连铸机生产低碳低硅冷镦钢,提升开浇炉钢水可浇性,保证正常生产。

[0005]

解决上述技术问题的技术方案是:一种低碳低硅冷镦钢的生产方法,钢的化学组成重量百分比为c=0.02~0.20,si≤0.06,mn=0.25~0.60,p≤0.020,s≤0.005,al≥0.020 ,其余为fe和不可避免的杂质,工艺步骤包括:(1)转炉:选用si=0.20~0.50的铁水,出钢采用滑板两次挡渣;出钢加入石灰2.5~3.5kg/t钢、铝铁2~3kg/t钢,使用金属锰进行调锰;炉后喂入铝线1~2m/ t钢水;出站钢水al=0.015~0.040,si<0.01;(2)lf炉:采用石灰和低硅高铝预熔渣、铝丸进行造渣,终渣浅绿色或白色,保持时间≥20min,冶炼钢水过程al=0.015~0.040,出站前补喂铝线至钢水al=0.055~0.070,出站钢水si<0.04,出站喂入纯钙线1.0~2.0m/t钢;总渣量≥17kg/t钢,终渣各成分控制范围cao=54~62,al

2

o

3

=31~38,sio

2

≤2.0,mgo=3~7,tfe≤0.8;(3)vd炉:抽真空至67pa以下后保真空5~7min,破真空后软吹≥18min出站,出站ca=0.0015~0.0030;(4)方坯连铸:方坯连铸大包开浇前中包车到位后进行中包赶气操作1~3min,同时向中

包冲击区投入钙线0.05~0.15m/t钢;大包开浇后继续进行赶气操作,中包钢水液面高度达到280~320mm时开始向中包快速投入覆盖剂保证钢液面不裸漏;中包钢水液面高度达到650mm后,组织中包开浇;连铸全程保护浇铸,中包过热度控制在30~50℃。

[0006]

发明原理:转炉选用低硅铁水,出钢采用滑板两次挡渣,减少下渣量。lf炉中充分降低钢水和渣中的氧含量,通过适宜的渣系来吸附钢水al

2

o

3

夹杂,通过控制入炉原料控制钢水增si。vd炉真空处理,通过充分的钢渣混冲,进一步脱除钢水和渣的氧;保真空5~7min,限制钢渣混冲时间,避免钢水增si严重。破空后禁止补铝,通过长时间软吹,促进夹杂物充分上浮。vd炉出站钢水ca含量0.0015%~0.0030%,使其部分与开浇时二次氧化生成的al

2

o

3

反应形成低熔点铝酸钙,避免在水口内壁堆积而堵塞水口,同时也可防止钢水ca含量过高而侵蚀塞棒头。连铸开浇前将通有氩气的钢管放入中包底部吹气1~3min,可以最大程度的赶走中包空气,同时可以保持中包有较高的温度。开浇后,继续进行赶气操作。中包钢水液面高度达到280~320mm时开始向中包快速加入覆盖剂,保证钢液面不裸漏,减少钢水二次氧化产生al

2

o

3

夹杂。中包加入钙线可以与al

2

o

3

形成低熔点铝酸钙,避免开浇初期al

2

o

3

夹杂物在水口内壁堆积。高钢水液面开浇,可以促进中包夹杂物上浮,提高开浇时中包温度,增加钢水静压力,避免开浇时al

2

o

3

夹杂在水口内壁结瘤。

[0007]

本发明的有益效果:转炉出钢滑板两次挡渣,使用低硅石灰、预熔渣降低渣中sio

2

量;通过lf+vd精炼工序,充分脱除钢水和渣中的氧,提高钢水纯净度,减少钢水al

2

o

3

夹杂;通过连铸中包赶气、低钢水液面加覆盖剂,减少钢水二次氧化;vd炉钙处理、中包加钙线可以与与开浇时二次氧化生产的al

2

o

3

形成低熔点铝酸钙;高钢水液面开浇,避免开浇时al

2

o

3

夹杂结瘤在水口内壁。大幅提升了方坯连铸机生产低碳低硅冷镦钢的钢水可浇性;该方法适宜于生产c4c、swrch6a等钢种。本发明的方法简单、操作性强、效果稳定显著,解决了长期困扰方坯连铸机生产低碳低硅冷镦钢堵水口和液面波动等技术问题,可以实现连铸生产低碳低硅冷镦钢的顺利开浇,提高了钢水质量,降低了生产成本,提高了企业的效益,在行业中有极好的推广应用价值。

具体实施方式

[0008]

以下通过具体实施例对本发明做进一步说明。

[0009]

低碳低硅冷镦钢的生产工艺流程为:转炉~lf炉~vd炉~方坯连铸机。设备工艺参数为:转炉为150t顶底复吹转炉,装入量在160t,钢水量145t;lf炉为电极旋转式双工位;vd炉为双工位;方坯连铸机为5机5流的280mm*280mm方坯连铸机,拉速0.85m/min,一个中包,中包液面高度300mm时对应的钢水重量约15t,中包液面高度650mm时对应的钢水重量约35t,中包液面高度950mm时对应的钢水重量约50t(正常浇钢液面高度)。

[0010]

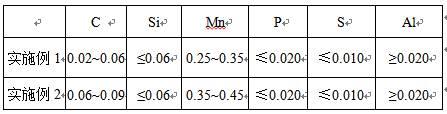

实施例1:生产钢种c4c~q钢种c4c的化学成分要求如表1。

[0011]

(1)转炉:转炉终点c=0.03,出钢加入白灰2.70 kg/t,金属锰合金2.45kg/t。钢水出完后加入铝铁3.0kg/t,炉后喂入铝线1.5m/t。出站al=0.025,si=0.004。

[0012]

(2)lf炉:采用石灰和低硅高铝预熔渣、铝丸进行造渣,白渣保持时间31min,总渣量22.9kg/t钢,冶炼钢水过程al含量为0.022、0.035、0.038,多批少量入铝丸1.0kg/ t钢,出站前补喂铝线至钢水al=0.068,出站钢水si=0.027,出站时喂入纯钙线1.6m/t钢。终渣成

分:cao=56.41,al

2

o

3

=33.41,sio

2

=0.85,mgo=5.58,tfe=0.69。

[0013]

(3)vd炉:保真空6min,破空喂入纯钙线1.72m/t钢,软吹20min出站,出站ca=0.0025,si=0.036,al=0.044。

[0014]

(4)方坯连铸:中包车到位后,通过将通有氩气的钢管放入中间包底部吹扫约2.5min,向中包冲击区投入钙线0.07m/t钢;大包开浇后,继续进行赶气操作,中包钢水液面高度达到约306mm时(中包钢水重量15.3t),结束吹氩,快速向中包加入覆盖剂覆盖钢液面;中包钢水达到开浇液面高度约660mm时(中包钢水重量35.5t),组织中包开浇,中包过热度为35~43℃。

[0015]

本炉实现了全流开浇,浇注过程结晶器液面平稳,液面波动控制在

±

5mm以内,中包钢水成分如表2。

[0016]

实施例2:生产钢种xswrch08a~q钢种xswrch08a~q的化学成分要求如表1。工艺步骤包括:(1)转炉:转炉终点c=0.05,出钢加入白灰2.82 kg/t,加入金属锰合金3.38kg/t。钢水出完后加入铝铁2.72kg/t,炉后喂入铝线1.5m/t。出站al=0.031,si=0.007。

[0017]

(2)lf炉:采用石灰和低硅高铝预熔渣、铝丸进行造渣,白渣保持时间28min,总渣量19.2kg/t钢,冶炼钢水过程al含量为0.023、0.029、0.032,多批少量入铝丸0.9kg/ t钢,出站前补喂铝线至钢水al=0.058,出站钢水si=0.036,出站时喂入纯钙线1.6m/t钢。终渣成分cao=55.70,al

2

o

3

=35.77,sio

2

=0.70,mgo=4.57,tfe=0.55。

[0018]

(3)vd炉:保真空6min,破空喂入纯钙线1.65m/t钢,软吹18min出站,出站ca含量0.0021%,si=0.044,al=0.035。

[0019]

(4)方坯连铸:中包车到位后,通过将通有氩气的钢管放入中间包底部吹扫约1.8min,向中包冲击区投入钙线0.08m/t钢;大包开浇后,继续进行赶气操作,中包钢水液面高度达到约310mm时(中包钢水重量15.5t),结束吹氩,快速向中包加入覆盖剂覆盖钢液面;中包钢水达到开浇液面高度654mm时(中包钢水重量35.2t),组织中包开浇,中包过热度为34~41℃。

[0020]

本炉实现了全流开浇,浇注过程结晶器液面平稳,液面波动控制在

±

5mm以内,中包钢水成分如表2。

[0021]

表1 钢的化学成分表(%)。

[0022]

表2 中包钢水成分(%)。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让