薄膜沉积旋转盘系统的制作方法

2021-01-30 02:01:43|

2021-01-30 02:01:43| 323|

323| 起点商标网

起点商标网

[0001]

本公开有关一种晶圆镀覆的技术,特别是指一种薄膜沉积旋转盘系统。

背景技术:

[0002]

半导体组件的制程会经过黄光、蚀刻、扩散再进入到薄膜的生成。半导体晶圆在薄膜沉积制程中,将晶圆设置在真空反应腔内的晶圆承载系统上,以利用气体喷射器将反应的气体水平喷射至晶圆上,以利用加热至高温500℃以上引起的物理或化学反应,从而在晶圆上沉积薄膜。

[0003]

晶圆承载系统包括一大承载盘,大承载盘上还设有复数小承载盘。在沉积的过程中,为了达到加热均匀性,大承载盘会缓慢旋转,转速为60rpm以下。除此之外,小承载盘(又称碟盘)也会相对旋转,小承载盘的转速视薄膜成长速率而定,通常为50rpm以上,通过大小承载盘的旋转能令晶圆达到成长均匀厚度薄膜的目的。

[0004]

目前一般小承载盘设计如图1所示,当晶圆90开始要成长薄膜时,旋转小承载盘96,以带动晶圆90做360度旋转。旋转的机制通过导入气流至导气管92后至两导气管开口920排出,以将承载晶圆90的小承载盘96浮起,且凭借一前一后特殊设计的两导气管开口920,可引导气流流动,带动浮起的小承载盘96旋转,最后气流由排气孔94排出。通过此机制可令晶圆90旋转以均匀接受气体喷射器98喷出的气体,以达到成长均匀厚度的薄膜的目的。

[0005]

但目前承载晶圆系统的设计,晶圆90与小承载盘96之间没有缝隙,使得机械手臂没有空间可深入小承载盘96中撷取晶圆90,无法因应自动化生产需求,令生产效率无法有效的提升。

[0006]

有鉴于此,本公开故针对上述现有技术的缺陷,提出一种薄膜沉积旋转盘系统,以有效克服上述的问题。

技术实现要素:

[0007]

本公开的主要目的在提供一种薄膜沉积旋转盘系统,其结构仅通过气体的控制,即可令晶圆推升至碟盘外,可有助于机械手臂取放晶圆,以因应自动化生产的需求,能有效提升生产效率。

[0008]

为达上述的目的,本公开提供一种薄膜沉积旋转盘系统,包括机台,机台上设有至少一晶圆凹座,晶圆凹座内设有碟盘,碟盘上设有晶圆容置槽。晶圆升降装置穿设于碟盘中央。机台上还设有第一输气通道,第一输气通道并连通晶圆凹座的空间,以输送气体至晶圆升降装置底部,令晶圆升降装置根据气体的流量升降。排气通道设置在机台上,并连通晶圆凹座的空间,令气体由排气通道排出,以调节晶圆升降装置。

[0009]

在本实施例中,晶圆升降装置还包括套管及顶柱,套管设置在晶圆凹座上,且套管上具有输气穿孔,及至少排气穿孔位于套管靠近顶部的位置,且排气穿孔连通输气穿孔。顶柱则穿设在套管的输气穿孔中,且顶柱上设有晶圆承载座,当第一输气通道输送气体至晶

圆升降装置底部时,令顶柱因气体的流量而上升,当顶柱位于套管内的高度超过排气穿孔时,气体由排气穿孔排出至晶圆凹座的空间,再由排气通道排出,以调节晶圆升降高度装置。

[0010]

在本实施例中,薄膜沉积旋转盘系统还包括第二输气通道设置在机台上,第二输气通道还通过至少两输气口连通晶圆凹座的空间,当第二输气通道通过至少两输气口输入气体至晶圆凹座的空间时,能举升并旋转碟盘,且气体由排气通道排出。

[0011]

在本实施例中,碟盘上还设有晶圆承载座凹槽,晶圆承载座凹槽吻合顶柱的晶圆承载座的形状,当碟盘上升时一并升举顶柱。

[0012]

在本实施例中,晶圆凹座上还设有顶柱容置凹槽以容置顶柱,且顶柱容置槽连通第一输气通道。

[0013]

在本实施例中,顶柱底部设有支撑杆。

[0014]

在本实施例中,碟盘上且位于套管的排气穿孔的一侧还设有排气间隙,令排气穿孔排气至排气通道。

[0015]

在本实施例中,薄膜沉积旋转盘系统还包括气体输出装置,气体输出装置连通第一输气通道与第二输气通道,以输出气体至第一输气通道与第二输气通道。

[0016]

以下凭借具体实施例详加说明,当更容易了解本公开的目的、技术内容、特点及其所达成的功效。

附图说明

[0017]

图1为现有技术中承载晶圆系统示意图。

[0018]

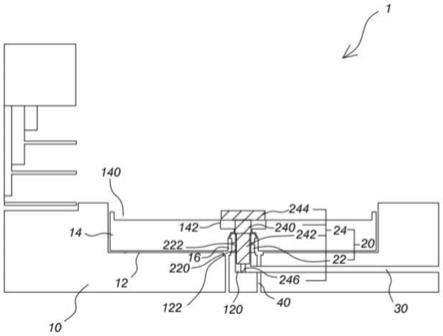

图2为本公开立体示意图。

[0019]

图3为本公开第一输气通道侧面示意图。

[0020]

图4为本公开第二输气通道侧面示意图。

[0021]

图5为本公开驱动碟盘旋转状态示意图。

[0022]

图6与图7为本公开驱动晶圆升降装置连续状态示意图。

[0023]

附图标记说明:

[0024]

1

ꢀꢀꢀꢀꢀ

薄膜沉积旋转盘系统;

[0025]

10

ꢀꢀꢀꢀ

机台;

[0026]

12

ꢀꢀꢀꢀ

晶圆凹座;

[0027]

120

ꢀꢀꢀ

顶柱容置凹槽;

[0028]

122

ꢀꢀꢀ

排气凹槽;

[0029]

14

ꢀꢀꢀꢀ

碟盘;

[0030]

140

ꢀꢀꢀ

晶圆容置槽;

[0031]

142

ꢀꢀꢀ

晶圆承载座凹槽;

[0032]

16

ꢀꢀꢀꢀ

排气间隙;

[0033]

20

ꢀꢀꢀꢀ

晶圆升降装置;

[0034]

22

ꢀꢀꢀꢀ

套管;

[0035]

220

ꢀꢀꢀ

输气穿孔;

[0036]

222

ꢀꢀꢀ

排气穿孔;

[0037]

24

ꢀꢀꢀꢀ

顶柱;

[0038]

240

ꢀꢀꢀ

上顶柱;

[0039]

242

ꢀꢀꢀ

下顶柱;

[0040]

244

ꢀꢀꢀ

晶圆承载座;

[0041]

246

ꢀꢀꢀ

支撑杆;

[0042]

30

ꢀꢀꢀꢀ

第一输气通道;

[0043]

40

ꢀꢀꢀꢀ

排气通道;

[0044]

50

ꢀꢀꢀꢀ

第二输气通道;

[0045]

52

ꢀꢀꢀꢀ

输气口;

[0046]

54

ꢀꢀꢀꢀ

气流通道;

[0047]

60

ꢀꢀꢀꢀ

晶圆;

[0048]

62

ꢀꢀꢀꢀ

气体喷射器;

[0049]

90

ꢀꢀꢀꢀ

晶圆;

[0050]

92

ꢀꢀꢀꢀ

导气管;

[0051]

920

ꢀꢀꢀ

导气管开口;

[0052]

94

ꢀꢀꢀꢀ

排气孔;

[0053]

96

ꢀꢀꢀꢀ

小承载盘;

[0054]

98

ꢀꢀꢀꢀ

气体喷射器。

具体实施方式

[0055]

本公开的薄膜沉积旋转盘系统的结构仅通过气体的控制,即可令晶圆推升至碟盘外,有助于机械手臂取放晶圆,因应自动化生产的需求,能有效提升生产效率。

[0056]

为能更加了解如何达到上述功效,在此详述薄膜沉积旋转盘系统的实施方式。首先请参照图2与图3,薄膜沉积旋转盘系统1的结构包括机台10可为大承载盘,机台10上设有至少晶圆凹座12,晶圆凹座12内可供设置碟盘14,且碟盘14上设有晶圆容置槽140,以供放置晶圆(图中未示)。晶圆升降装置20穿设于碟盘14中央,且晶圆升降装置20同时位于晶圆凹座12上的顶柱容置凹槽120内,其中晶圆升降装置20的结构包括套管22及顶柱24,套管22设置在晶圆凹座12上,套管22上具有输气穿孔220,及至少一排气穿孔222位于套管22靠近顶部的位置,且垂直并连通于输气穿孔220。除此之外,碟盘14上且位于套管22的排气穿孔222的一侧还设有排气间隙16,令排气穿孔222能有效排气。顶柱24则是穿设在套管22的输气穿孔220中,且位于晶圆凹座12上的顶柱容置凹槽120内,顶柱24还包括上顶柱240以及下顶柱242,上顶柱240设置在下顶柱242上,其中上顶柱240设有晶圆承载座244,下顶柱242设置在顶柱容置凹槽120内,且下顶柱242下设有支撑杆246,以预留顶柱容置凹槽120的空间,以便气体输入将顶柱24升起。

[0057]

机台10上还设有第一输气通道30,第一输气通道30连通晶圆凹座12的顶柱容置凹槽120,以连通至套管22的输气穿孔220,且第一输气通道30可连接气体输出装置(图中未示),令气体输出装置可输送气体至输气穿孔220中,令输气穿孔220内的顶柱24根据气体的流量升降。

[0058]

机台10上还设有排气通道40,排气通道40连通晶圆凹座12的空间,当顶柱24位于

套管22内的高度超过套管22上的排气穿孔222时,气体可由排气穿孔222排出至晶圆凹座12的空间,再由排气通道40排出,以调节气体的流量调节顶柱24升降的高度。晶圆凹座12上设有排气凹槽122且排气凹槽122环设于晶圆升降装置20外,排气凹槽122连通排气通道40,且排气凹槽122可呈放射状排气凹槽122,以利气体由排气通道40排出。

[0059]

本公开的薄膜沉积旋转盘系统1除了具第一输气通道30,能利用气体流量将顶柱24举升之外,本实施例还具有将碟盘14旋转的排气结构。请配合参照图2与图4以详细说明将碟盘14旋转的排气结构,如图所示,机台10上还设有第二输气通道50设置在机台10上,第二输气通道50通过至少两个输气口52连通至晶圆凹座12的空间,且两个输气口52分别在晶圆凹座12至少两侧设置,晶圆凹座12上还设有至少两条气流通道54,分别连通输气口,在本实施例中,具有三个输气口52及三条气流通道54,且气流通道54以放射状排列设置在晶圆凹座12上。第二输气通道50还连接气体输出装置(图中未示),令气体输出装置可输出气体至第二输气通道50。当第二输气通道50通过两个输气口52输入气体至气流通道54,并流动晶圆凹座12的空间时,通过气体的流量能举升碟盘14,搭配气流通道54放射状排列设置,能产生旋转气流,令碟盘14旋转。且由于排气通道40连通晶圆凹座12的空间,因此第二输气通道50排出的气体也可由排气通道40排出。除此之外,碟盘14上表面设有晶圆承载座凹槽142,晶圆承载座凹槽142吻合顶柱24的晶圆承载座244的形状,因此当碟盘14上升时可一并将顶柱24升举。

[0060]

接下来请参照图5,以说明本实施例在晶圆上沉积薄膜的使用状态。在晶圆上沉积薄膜时,晶圆60置放在碟盘14上的晶圆容置槽140内,接着控制连通机台10上第二输气通道40的气体输出装置(图中未示)输出气体,令气体输入第二输气通道50,气体再通过两个输气口52流入连通至晶圆凹座12的空间,令承载晶圆60的碟盘14受气体流量上升,由于碟盘14上表面设有晶圆承载座凹槽142吻合顶柱24的晶圆承载座244的形状,因此当碟盘14上升时可一并将顶柱24的上顶柱240与下顶柱242分开,仅将上顶柱240与碟盘14升起。再者,因输气口52分别在晶圆凹座12至少两侧设置及放射状排列设置气流通道54的设置,同时气体由排气通道40排出,搭配排气通道40外的放射状排气凹槽122的形状,能产生旋转气流令碟盘14旋转。碟盘14带动晶圆60稳定转动后,即可控制气体喷射器62喷射沉积薄膜的气体,令气体均匀的喷涂在转动的晶圆60上,以完成沉积薄膜的动作。

[0061]

接下来请配合参照图6,沉积薄膜的动作完成后,气体输出装置停止输出气体至第二输气通道50,令碟盘14下降至晶圆凹座12。接着即可控制气体输出装置将气体输入至第一输气通道中30,令气体输入至顶柱容置凹槽120中,由于支撑杆246的设置,令顶柱容置凹槽120中留有空隙供气体输入,顶柱24即可根据气体的流量升起,藉此将设置于晶圆承载座244上的晶圆顶起离开碟盘14,此时即可控制自动化撷取设备,如机器手臂撷取晶圆60,以有效自动化,提升晶圆生产效率。

[0062]

接着请参照图7,以说明如何控制顶柱24升降高度,顶柱24升降的高度将由流经第一输气通道30气体流量及排气穿孔222受遮蔽面积而决定。详细来说,当经由第一输气通道30流入气体越少时,顶柱24相对升举的高度不高,使得排气穿孔222被遮蔽越多。反之,第一输气通道30流入的气体越多,顶柱24将越被推升,但当顶柱24上升的高度超过套管22内排气穿孔222的高度时,顶柱24就无法遮蔽排气穿孔222,此时输入顶柱容置凹槽120的气体即可由排气穿孔222排出,这种机制能够控制并把顶柱24平衡在我们设定的位置,当输入与排

出的流量到达到平衡时,顶柱24不会再往上推升,通过上述方式达到限位的效果。当气体由排气穿孔222排出时,气体可由套管22与碟盘14之间排气间隙16流动至晶圆凹座12的空间中,再由排气通道40排出。

[0063]

综上所述,本公开的结构仅通过气体的控制,即可令晶圆推升至碟盘外,有助于机械手臂取放晶圆,因应自动化生产的需求,能有效提升生产效率。

[0064]

唯以上所述实施例,仅为本公开的较佳实施例而已,并非用来限定本公开实施的范围。故即凡依本公开申请范围所述的特征及精神所为的均等变化或修饰,均应包括于本公开的申请专利范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 晶圆

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让