一种制备金属制件的间接成型方法及设备与流程

2021-01-30 02:01:18|

2021-01-30 02:01:18| 397|

397| 起点商标网

起点商标网

[0001]

本发明属于增材制造技术领域,具体涉及一种制备金属制件的间接成型方法及设备。

背景技术:

[0002]

选择性激光烧结技术是目前一种常用的快速成型技术,该技术容许不使用工具加工而只需建立目标零件的计算机三维模型,然后用分层软件将三维模型进行切片处理,将粉末铺到工作缸,然后加热到一定温度,最后通过激光烧结粉末的多个叠层获得三维实体。

[0003]

选择性激光烧结技术直接应用到快速制造金属零件,但这种技术虽然可以使金属零件形坯接近理论密度而备受关注,但是由于解决烧结过程中金属的热应力,所以需要在打印过程中制件加支撑。受限于激光能量问题,导致打印的速度比较慢,对大规模批量制造是一个挑战。同时为了解决烧结过程金属飞溅的残渣,需要采用应该的风场,导致选择性激光烧结的金属机的要求非常高。

[0004]

通过采用金属粉末与高分子粉末共混后,在co

2

激光器的选择性激光烧结设备烧结高分子粉末,得到以高分子粉末作为粘结的金属原型胚件,然后再经过脱脂,高温烧结,得到金属制件。这种工艺的优势在于,对设备要求低,金属原型胚件无需支撑,同时制件速度快等优势,但是由于为了更好的金属粉末粘结,需要加入大量的高分子粉末,导致金属粉末形坯中金属粉末之间并没有达到真正的冶金结合,而是靠粘结作用相联系,真正达到冶金结合必须通过系列的后处理工艺提高其致密度和机械性能。经过处理后的金属制件依然存在孔隙,致密度不高。

技术实现要素:

[0005]

本发明提供一种通过选择性激光烧结间接法制造金属制件的方案。为了实现该目的,采用的方案,将金属粉末和高分子粉末置于一种选择性激光烧结设备中,这种设备为有两个供粉系统和两种激光器,一个供粉系统提供金属粉末,一个供粉系统提供高分子粉末;两种激光器,co

2

激光器和光纤激光器。首先铺一层大层厚的金属粉末,再铺一层小层厚的高分子粉末,将粉末预热到一定的温度,然后现有光纤激光器扫描一次,再用co

2

激光器扫描一次,重复此烧结过程,得到金属原形胚件。金属原形胚件,通过脱脂,再高温烧结得到金属零件。本方案的特点为,由于高分子粉末较少,原形胚件中金属粉末含量更高,经过后处理后,金属零件致密度高,性能优异。

[0006]

本发明提供一种制备金属制件的间接成型方法,包括以下步骤:

[0007]

(1)首先在工作缸活塞上铺设层厚为0.1~0.5mm的金属粉末,然后再所述金属粉末上铺设层厚为0.02~0.05mm的高分子粉末,将上述两层粉末预热至设定温度,所述设定温度比高分子粉末的熔点低10~150℃;

[0008]

(2)采用co

2

激光器对上述两层粉末进行烧结,使得高分子粉末被融化,然后再采用光纤激光器进行烧结;

[0009]

(3)重复步骤1和2,直至工件烧结完成,得到金属原型胚件;在此需要说明的是,步骤3中的重复步骤1和2,是从步骤2中光纤激光器烧结完的粉末层开始铺设层厚为0.01~0.05mm的金属粉末,并不是从步骤1中工作缸活塞上开始铺设层厚为0.01~0.05mm的金属粉末,依次类推,每次重复步骤1和2,都是在前一次烧结的粉末层基础上开始铺设金属粉末,直至工件烧结完成,制得金属原型胚件。

[0010]

(4)将所述金属原型胚件放入惰气烧结炉,进行脱脂烧结得到金属制件。

[0011]

作为本发明的进一步优选方案,所述金属粉末为铁粉、铜粉、镍粉、铝粉、钴粉、钛粉和银粉中的一种或几种。。

[0012]

作为本发明的进一步优选方案,所述金属粉末的平均粒径为1~50μm。

[0013]

作为本发明的进一步优选方案,所述高分子粉末为聚乳酸、聚甲基丙烯酸甲酯、聚酰胺粉末、聚乙烯粉末、聚氨酯粉末、聚丙烯粉末或聚苯乙烯粉末。

[0014]

作为本发明的进一步优选方案,所述高分子粉末的平均粒径为40~80μm。

[0015]

作为本发明的进一步优选方案,所述光纤激光器的光源波长为400~2000nm。

[0016]

作为本发明的进一步优选方案,所述co

2

激光器的额定功率为30~100w。

[0017]

作为本发明的进一步优选方案,所述光纤激光器的额定功率为200~2000w。

[0018]

作为本发明的进一步优选方案,所述脱脂烧结的工艺参数为:脱脂温度200~500℃,保温时间2~10h,烧结温度700~3500℃,保温时间1~10h。

[0019]

本发明还提供一种制备金属制件的间接成型设备,包括co

2

激光器、光纤激光器、金属粉末供粉系统和高分子粉末供粉系统,其特征在于,将金属粉末加入至金属粉末供粉系统,将高分子粉末加入高分子粉末供粉系统,以co

2

激光器和光纤激光器为混合光源对金属粉末和高分子粉末的双层粉末进行烧结,实现所述的制备金属制件的间接成型方法。

[0020]

本发明提供的一种用于选择性激光烧结的高韧性工件制造方法及设备,具有以下有益效果:

[0021]

(1)一种选择性激光烧结间接制备金属零件的方法,只需要极少的高分子添加剂,可制备得到较好性能的原型胚件;再通过脱脂后,得到性能良好的金属制件,由于极少的高分子添加剂,使得的脱脂后的金属制件致密度高,性能好,尺寸精准度高。

[0022]

(2)这种制备金属制件的间接成型方法,不用支撑,快速成型,制备时间短。

附图说明

[0023]

图1为本发明一种制备金属制件的间接成型方法中金属原型胚件的结构示意图。

具体实施方式

[0024]

为了让本领域的技术人员更好地理解并实现本发明的技术方案,以下通过具体实施例的形式对本发明的技术方案做进一步详细说明。

[0025]

实施例一

[0026]

步骤一:首先在工作缸活塞上铺设层厚为0.3mm的铁粉,然后再所述铁粉上铺设层厚为0.03mm的尼龙1212粉末,将上述两层粉末预热至设定温度135℃,所述设定温度比尼龙1212粉末的熔点低53℃,其中,铁粉和尼龙1212粉末的平均粒径分别为25μm和60μm;

[0027]

步骤二:采用波长为10600nm的额定功率在100w的co

2

激光器对上述两层粉末进行

烧结,其烧结功率为85w,烧结的线间距为0.3mm,使得尼龙1212粉末被融化,然后再采用波长为1080nm的额定功率在500w光纤激光器进行烧结,使的尼龙1212粉末再次被充分熔化,其烧结功率为300w,烧结的线间距为0.3mm。

[0028]

步骤三:重复步骤一和二,直至工件烧结完成,得到铁原型烧结胚件。

[0029]

步骤四:脱脂烧结实验使用惰气烧结炉,将铁原型烧结胚件放入到烧结炉中,第一阶段脱脂温度500℃,保温时间5h;第二阶段烧结温度1360℃,保温时间3h,惰性气体保护。最后冷却得到铁金属制件。

[0030]

实施例二

[0031]

步骤一:首先在工作缸活塞上铺设层厚为0.1mm的铜粉,然后再所述铜粉上铺设层厚为0.02mm的聚乳酸粉末,将上述两层粉末预热至设定温度100℃,所述设定温度比聚乳酸粉末的熔点低55℃,其中,铜粉和聚乳酸粉末的平均粒径分别为1μm和40μm;

[0032]

步骤二:采用波长为10600nm的额定功率在30w的co

2

激光器对上述两层粉末进行烧结,其烧结功率为20w,烧结的线间距为0.1mm,使得聚乳酸粉末被融化,然后再采用波长为2000nm的额定功率在2000w光纤激光器进行烧结,使的聚乳酸粉末再次被充分熔化,其烧结功率为2000w,烧结的线间距为0.5mm。

[0033]

步骤三:重复步骤一和二,直至工件烧结完成,得到铜原型烧结胚件。

[0034]

步骤四:脱脂烧结实验使用惰气烧结炉,将铜原型烧结胚件放入到烧结炉中,第一阶段脱脂温度400℃,保温时间2h;第二阶段烧结温度960℃,保温时间1h,惰性气体保护。最后冷却得到铜金属制件。

[0035]

实施例三

[0036]

步骤一:首先在工作缸活塞上铺设层厚为0.2mm的镍粉,然后再所述镍粉上铺设层厚为0.02mm的聚甲基丙烯酸甲酯粉末,将上述两层粉末预热至设定温度90℃,所述设定温度比聚甲基丙烯酸甲酯粉末的熔点低60℃,其中,镍粉和聚甲基丙烯酸甲酯粉末的平均粒径分别为5μm和45μm;

[0037]

步骤二:采用波长为10600nm的额定功率在60w的co

2

激光器对上述两层粉末进行烧结,其烧结功率为45w,烧结的线间距为0.2mm,使得聚甲基丙烯酸甲酯粉末被融化,然后再采用波长为1060nm的额定功率在1000w光纤激光器进行烧结,使的聚甲基丙烯酸甲酯粉末再次被充分熔化,其烧结功率为800w,烧结的线间距为0.4mm。

[0038]

步骤三:重复步骤一和二,直至工件烧结完成,得到原型烧结胚件。

[0039]

步骤四:脱脂烧结实验使用惰气烧结炉,将镍原型烧结胚件放入到烧结炉中,第一阶段脱脂温度200℃,保温时间4h;第二阶段烧结温度1350℃,保温时间1h,惰性气体保护。最后冷却得到镍金属制件。

[0040]

实施例四

[0041]

步骤一:首先在工作缸活塞上铺设层厚为0.3mm的铝粉,然后再所述铝粉上铺设层厚为0.03mm的聚乙烯粉末,将上述两层粉末预热至设定温度32℃,所述设定温度比聚乙烯粉末的熔点低100℃,其中,铝粉和聚乙烯粉末的平均粒径分别为10μm和50μm;

[0042]

步骤二:采用波长为10600nm的额定功率在60w的co

2

激光器对上述两层粉末进行烧结,其烧结功率为60w,烧结的线间距为0.3mm,使得聚乙烯粉末被融化,然后再采用波长为900nm的额定功率在1000w光纤激光器进行烧结,使的聚乙烯粉末再次被充分熔化,其烧

结功率为600w,烧结的线间距为0.3mm。

[0043]

步骤三:重复步骤一和二,直至工件烧结完成,得到铝原型烧结胚件。

[0044]

步骤四:脱脂烧结实验使用惰气烧结炉,将铝原型烧结胚件放入到烧结炉中,第一阶段脱脂温度300℃,保温时间6h;第二阶段烧结温度1450℃,保温时间3h,惰性气体保护。最后冷却得到铝金属制件。

[0045]

实施例五

[0046]

步骤一:首先在工作缸活塞上铺设层厚为0.4mm的钴粉,然后再所述钴粉上铺设层厚为0.04mm的聚氨酯粉末,将上述两层粉末预热至设定温度30℃,所述设定温度比聚氨酯粉末的熔点低111℃,其中,钴粉和聚氨酯粉末的平均粒径分别为20μm和60μm;

[0047]

步骤二:采用波长为10600nm的额定功率在100w的co

2

激光器对上述两层粉末进行烧结,其烧结功率为60w,烧结的线间距为0.4mm,使得聚氨酯粉末被融化,然后再采用波长为800nm的额定功率在800w光纤激光器进行烧结,使的聚氨酯粉末再次被充分熔化,其烧结功率为600w,烧结的线间距为0.2mm。

[0048]

步骤三:重复步骤一和二,直至工件烧结完成,得到钴原型烧结胚件。

[0049]

步骤四:脱脂烧结实验使用惰气烧结炉,将钴原型烧结胚件放入到烧结炉中,第一阶段脱脂温度350℃,保温时间8h;第二阶段烧结温度1380℃,保温时间5h,惰性气体保护。最后冷却得到钴金属制件。

[0050]

实施例六

[0051]

步骤一:首先在工作缸活塞上铺设层厚为0.5mm的银粉,然后再所述银粉上铺设层厚为0.05mm的聚丙烯粉末,将上述两层粉末预热至设定温度35℃,所述设定温度比聚丙烯粉末的熔点低120℃,其中,银粉和聚丙烯粉末的平均粒径分别为40μm和70μm;

[0052]

步骤二:采用波长为10600nm的额定功率在100w的co

2

激光器对上述两层粉末进行烧结,其烧结功率为100w,烧结的线间距为0.5mm,使得聚丙烯粉末被融化,然后再采用波长为500nm的额定功率在500w光纤激光器进行烧结,使的聚丙烯粉末再次被充分熔化,其烧结功率为400w,烧结的线间距为0.1mm。

[0053]

步骤三:重复步骤一和二,直至工件烧结完成,得到银原型烧结胚件。

[0054]

步骤四:脱脂烧结实验使用惰气烧结炉,将银原型烧结胚件放入到烧结炉中,第一阶段脱脂温度350℃,保温时间10h;第二阶段烧结温度960℃,保温时间7h,惰性气体保护。最后冷却得到银金属制件。

[0055]

实施例七

[0056]

步骤一:首先在工作缸活塞上铺设层厚为0.3mm的钛粉,然后再所述钛粉上铺设层厚为0.03mm的聚苯乙烯粉末,将上述两层粉末预热至设定温度62℃,所述设定温度比高分子粉末的熔点低150℃,其中,钛粉和聚苯乙烯粉末的平均粒径分别为50μm和80μm;

[0057]

步骤二:采用波长为10600nm的额定功率在100w的co

2

激光器对上述两层粉末进行烧结,其烧结功率为85w,烧结的线间距为0.5mm,使得聚苯乙烯粉末被融化,然后再采用波长为405nm的额定功率在200w光纤激光器进行烧结,使的聚苯乙烯粉末再次被充分熔化,其烧结功率为200w,烧结的线间距为0.1mm。

[0058]

步骤三:重复步骤一和二,直至工件烧结完成,得到钛原型烧结胚件。

[0059]

步骤四:脱脂烧结实验使用惰气烧结炉,将钛原型烧结胚件放入到烧结炉中,第一

阶段脱脂温度500℃,保温时间6h;第二阶段烧结温度1400℃,保温时间10h,惰性气体保护。最后冷却得到钛金属制件。

[0060]

实施例八

[0061]

步骤一:首先在工作缸活塞上铺设层厚为0.3mm的钛粉和镍粉混合粉末,然后再所述钛镍混合粉末上铺设层厚为0.03mm的聚乳酸粉末,将上述两层粉末预热至设定温度100℃,所述设定温度比聚乳酸粉末的熔点低35℃,其中,钛粉、镍粉和聚乳酸粉末的平均粒径分别为25μm,25μm和60μm;

[0062]

步骤二:采用波长为10600nm的额定功率在100w的co

2

激光器对上述两层粉末进行烧结,其烧结功率为85w,烧结的线间距为0.3mm,使得聚乳酸粉末被融化,然后再采用波长为1080nm的额定功率在500w光纤激光器进行烧结,使的聚乳酸粉末再次被充分熔化,其烧结功率为300w,烧结的线间距为0.3mm。

[0063]

步骤三:重复步骤一和二,直至工件烧结完成,得到钛镍原型烧结胚件。

[0064]

步骤四:脱脂烧结实验使用惰气烧结炉,将钛镍原型烧结胚件放入到烧结炉中,第一阶段脱脂温度400℃,保温时间6h;第二阶段烧结温度1400℃,保温时间8h,惰性气体保护。最后冷却得到钛镍金属制件。

[0065]

将实施例一至八所制备的工件进行性能测试,性能参数如表1所示。

[0066]

表1对比例和实施例的工件性能参数表

[0067][0068]

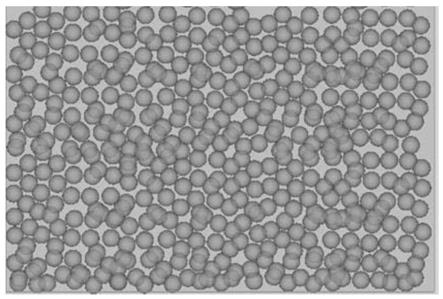

如图1所示,为本发明中金属原型胚件的结构示意图,首先铺一层大层厚的金属粉末,再铺一层小层厚的高分子粉末,将粉末预热到一定的温度,然后现有光纤激光器扫描一次,再用co

2

激光器扫描一次,重复此烧结过程,得到金属原形胚件,图1中小颗粒为金属粉末,金属粉末制件的间隙空白处为已融化的高分子粉末,通过这种叠层的方法进行烧结,高分子粉末被熔融后,会渗透到金属粉末中,同时由于金属粉末团在一起,只有部分空间被高分子粉末给填充。这样不仅高分子粉末能被融化起到粘结剂的作用,同时由于金属粉末中高分子粉末极少,对于金属后处理有好处。

[0069]

本发明提出以光纤激光器作为激光能量来源,金属与高分子的复合粉末中,金属吸收激光能量后发热,热量传递到高分子粉末上,高分子粉末被熔化。由于在混合粉末中,高分子粉末体积占比较小,但是由于光纤激光能量密度又不足以使得金属粉末完全熔化,所以高分子将以粘结剂的形式存在于金属粉末中。也是由于金属粉末传递热量,高分子粉末能被更充分的熔化,所以少量的高分子粘结剂就能知道就有一定强度的金属原型胚件,其中原型胚件的强度和粘结剂的粘结力有关,跟高分子材料本身性能有光。高分子粘结剂被熔化后会粘性流动并且粘接金属粉末颗粒表面,在细作用下高分子粘结剂会填充金属粉末颗粒孔隙,而金属颗粒由于液体表面张力的原因,彼此距离被拉近而发生位置重构。

[0070]

在脱脂和烧结过程中,由于在金属高分子的复合粉末材料中高分子粉末占比较

少,所以在脱脂过程中,金属粉末之间的烧结颈越少,有利于试样在烧结过程中致密化越高。基于热力学理论,在烧结炉中,脱脂试样高温烧结阶段整个系统的自由能变小,自由能的减小是烧结过程的驱动力,可以形成致密的烧结制件。金属零件的尺寸精度是制件的一个重要性能。由于高分子粉末只占了整个原型胚件一小部分,所以在脱脂和烧结后,烧结的制件的精度比较高。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让