一种含锌尘泥与熔融钢渣协同处理的系统及方法与流程

2021-01-30 02:01:20|

2021-01-30 02:01:20| 320|

320| 起点商标网

起点商标网

[0001]

本发明涉及冶金固废资源综合利用及余热回收技术领域,具体地说是涉及一种含锌尘泥与熔融钢渣协同处理的系统及方法。

背景技术:

[0002]

我国2018年粗钢产量为9.28亿吨,炼钢及炼铁生产过程中产生大量的含锌尘泥、高炉渣和钢渣等,其中含锌尘泥的排放量约为0.74~1.40亿吨/年,钢渣的排放量约为1.11~1.39亿吨/年,高炉渣排放量约为4.64~5.56亿吨/年,这些含铁固废若不能妥善处理,不仅占用土地,污染环境,同时严重影响了我们的生活。

[0003]

钢铁厂含锌尘泥主要包括高炉炼铁,转炉和电炉炼钢产生的粉尘和污泥,尘泥中除了含有较高含量的tfe外,还富含c、ca、mg、k、na、pb、zn、as等元素,其中tfe、ca、mg、c等可以在钢铁生产过程中直接回收利用,锌、铅、钾、钠等不能在钢铁生产过程中直接回收利用且对钢铁生产过程有害。

[0004]

含锌尘泥的处理方法主要有物理法、湿法、火法等。火法处理是指在高温、还原性气氛下,通过直接还原实现锌铁分离,通过布袋回收锌粉的工艺方法,主要有烧结法、回转窑法、转底炉法等,该方法主要的缺点是投资大、能耗高、处理量有限。

[0005]

钢渣是炼钢过程中化学反应的产物以及各种造渣材料等物料共同形成的复杂物质。由硅酸钙类矿物、金属铁和铁氧化物等化学物质组成,其中金属铁的质量含量在10%以上,铁氧化物的质量含量在20%以上,硅酸钙类矿物的质量含量在50%以上,同时熔融钢渣的温度高于1550℃,携带大量的物理显热,如果不能够有效利用,将造成大量的资源和能源的浪费。

[0006]

钢渣具有渣铁难分离、游离钙高、安定性差的特性,造成钢渣难以利用的现状,尽管目前有水淬法、热泼法、粒化轮法、风淬法、滚筒法及热闷罐法等处理技术,但是仍然有很多弊端,无法实现有效利用,其利用率仅有25%,尤其是水淬工艺和热闷罐工艺都需要消耗大量的水资源,尤其是造成大量的显热资源浪费,显热无法回收利用。

[0007]

还原-熔分工艺是一种对原料具有广泛的适应性,特别适用于固废、冶炼渣的综合利用。目前的回转窑还原工艺能耗高,且产品为金属化球团或粉料,不能直接获得生铁;回转窑还原+电炉熔分不仅工艺能耗高,冶炼周期长;其它熔分方式容易发生冻炉现象,不利于启停炉操作。

技术实现要素:

[0008]

鉴于上述的分析,本发明旨在提供一种含锌尘泥与熔融钢渣协同处理的系统及方法,至少能够解决以下问题之一:(1)现有的含锌尘泥等固废处理投资大、能耗高、处理量有限;(2)现有钢渣处理方法存在钢渣安定性差,活性差,建材领域工程应用极大受限;(3)现有钢渣处理方法钢渣高温显热没有得到充分利用,同时钢渣中铁氧化物组分回收低;(4)现有的熔分工艺能耗高,冶炼周期长;且电炉容易发生冻炉现象,不利于启停炉操作。

[0009]

本发明的目的主要是通过以下技术方案实现的:

[0010]

一方面,本发明提供了一种含锌尘泥与熔融钢渣协同处理的系统,包括含锌尘泥原料预处理单元、高温熔融钢渣转运单元、熔分单元、熔分炉烟气余热回收及含锌粉尘富集单元;含锌尘泥经所述含锌尘泥原料预处理单元处理后进入所述熔分单元,所述高温熔融钢渣转运单元将熔融钢渣输送至所述熔分单元,所述含锌尘泥和所述熔融钢渣在所述熔分单元进行还原熔分;所述熔分单元包括熔分炉,所述熔分炉为工频铁芯熔沟式感应富氧或全氧侧吹熔分炉,所述熔分炉的炉顶设有入料溜槽,所述熔分炉的炉底设有炉底铁芯和熔沟,所述炉底铁芯和熔沟安装于炉底座上;所述炉底铁芯外部设置线圈,所述线圈外侧设有铁芯冷却水系统。

[0011]

在一种可能的设计中,所述熔分炉还包括炉前墙、炉后墙、炉左侧墙和炉右侧墙;所述炉前墙侧设有出铁口;所述炉后墙侧设有出渣口;所述炉左侧墙和炉右侧墙上都设置有下风口煤氧侧吹枪和上风口煤氧侧吹枪。

[0012]

在一种可能的设计中,所述下风口煤氧侧吹枪和所述上风口煤氧侧吹枪的数量均为多个,所述下风口煤氧侧吹枪和所述上风口煤氧侧吹枪能够实现含锌尘泥和煤粉混合并同时高速喷入所述熔分炉内。

[0013]

在一种可能的设计中,所述熔分炉的炉顶还设有炉顶烟气出口,所述炉顶烟气出口用于将熔分炉内产生的烟气输入所述熔分炉烟气余热回收及含锌粉尘富集单元进行余热回收和含锌粉尘的富集。

[0014]

在一种可能的设计中,所述熔分炉能够将含锌尘泥与熔融钢渣进行熔融还原,并得到金属铁和调质渣。

[0015]

在一种可能的设计中,所述含锌尘泥原料预处理单元还包括煤粉仓和煤粉喷吹系统,利用所述煤粉喷吹系统将煤粉仓内的煤粉高速喷入熔分炉内用作还原熔分的配料。

[0016]

在一种可能的设计中,所述熔分炉烟气余热回收及含锌粉尘富集单元包括高温布袋除尘器、水洗池、三效蒸发单元和第二烘干机;所述高温布袋除尘器收集含钾钠锌粉尘,所述含钾钠锌粉尘在水洗池进行脱钾钠工业盐,含钾钠的水洗液经所述三效蒸发单元处理获得钾钠工业盐,沉淀物经第二烘干机烘干后,得到富锌粉。

[0017]

另一方面,本发明还提供了一种含锌尘泥与熔融钢渣协同处理的方法,包括如下步骤:

[0018]

步骤1、将含锌尘泥经含锌尘泥原料预处理单元预处理后得到待反应混合物;

[0019]

步骤2、将高温熔融钢渣通过熔分炉炉顶的入料溜槽输送入熔分炉;

[0020]

步骤3、待反应混合物以氧气或富氧空气作为载体,高速喷入熔分炉内,与高温熔融钢渣进行氧化物还原反应和渣铁熔分;

[0021]

步骤4、开启铁芯冷却水系统,开启熔分炉的工频铁芯熔沟式感应器,利用铁芯熔沟式感应加热,实现铁水和熔渣循环流动和加热保温,实现快速熔分,得到铁水、调质渣和含钾钠锌的烟气;

[0022]

步骤5、铁水从出铁口流出进行铸块或用铁水包送往炼钢;调质渣进行水淬或干法粒化用作水泥掺合料;含钾钠锌的烟气经过熔分炉烟气余热回收及含锌粉尘富集单元进行余热利用与富锌粉回收。

[0023]

在一种可能的设计中,所述步骤1中,所述含锌尘泥中含有碳,熔融钢渣为1500~

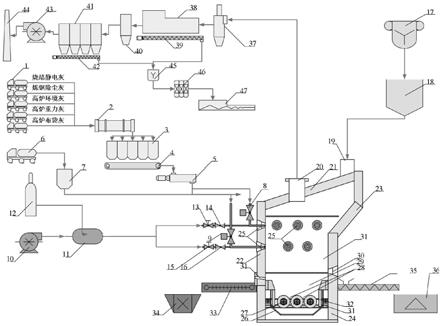

煤粉喷吹系统;8-上风口物料调节阀;9-下风口物料调节阀;10-喷吹风机;11-富氧气包;12-氧气站;13-上风口调节阀;14-上风口逆止阀;15-下风口调节阀;16-下风口逆止阀;17-钢渣包;18-保温中间包;19-入料溜槽;20-炉顶烟气出口;21-熔分炉;22-炉前墙;23-炉后墙;24-炉底座;25-喷吹风口;26-炉底;27-炉底铁芯;28-熔沟;29-铁浴熔池;30-出渣口;31-铁芯冷却水系统;32-线圈;33-铸铁机;34-生铁运输车;35-冲渣池;36-渣沉淀池;37-重力沉降室;38-余热锅炉;39-第一排灰机;40-混风筒;41-高温布袋除尘器;42-第二排灰机;43-引风机;44-烟囱;45-水洗池;46-三效蒸发单元;47-第二烘干机。

具体实施方式

[0037]

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理。

[0038]

实施例1

[0039]

本实施例提供了一种含锌尘泥与熔融钢渣协同处理的系统,参见图1,包括含锌尘泥原料预处理单元、高温熔融钢渣转运单元、熔分单元、熔分炉烟气余热回收及含锌粉尘富集单元;含锌尘泥经含锌尘泥原料预处理单元处理后进入熔分单元,高温熔融钢渣转运单元将熔融钢渣输送至熔分单元,含锌尘泥和熔融钢渣在熔分单元进行还原熔分;熔分单元包括熔分炉21,熔分炉21为工频铁芯熔沟式感应富氧或全氧侧吹熔分炉,熔分炉21的炉顶设有入料溜槽19,熔分炉的炉底26设有炉底铁芯27和熔沟28,炉底铁芯27和熔沟28安装于炉底座24上;炉底铁芯27外部设置线圈32,线圈32外侧设有铁芯冷却水系统31。

[0040]

具体的,熔分炉21还包括炉前墙22、炉后墙23、炉左侧墙和炉右侧墙。炉前墙22侧设有出铁口;炉后墙23侧设有出渣口30;炉左侧墙和炉右侧墙上分别都同时设置下风口煤氧侧吹枪和上风口煤氧侧吹枪;下风口煤氧侧吹枪包括下风口调节阀15和下风口逆止阀16;上风口煤氧侧吹枪包括上风口调节阀13和上风口逆止阀14。实施时,熔分炉内下部形成铁浴熔池29,上部形成熔渣池。

[0041]

为了保证喷吹的均匀性,下风口煤氧侧吹枪和上风口煤氧侧吹枪的数量均为多个。

[0042]

为了保证喷吹的气体和煤粉等物料能够吹透,炉前墙22和炉后墙23之间的距离d1大于炉左侧墙和炉右侧墙之间的距离d2,优选的,d1/d2大于2。

[0043]

具体的,炉右侧墙的上部可以设置一段斜坡,例如,炉右侧墙的高度为h,则在距底部4h/5至3h/5之间的部分设置为斜坡,坡度为30~45℃。

[0044]

需要说明的是,熔分炉21的炉顶还设有炉顶烟气出口20,炉顶烟气出口20用于将熔分炉21内产生的烟气输入熔分炉烟气余热回收及含锌粉尘富集单元进行余热回收和含锌粉尘的富集,实现能源的循环利用和富锌粉的回收。

[0045]

另外,熔分单元还包括氧气站12、富氧气包11和喷吹风机10;氧气站12提供氧气或富氧空气,氧气或富氧空气在喷吹风机10的作用下由富氧气包11喷吹至熔分炉21内。

[0046]

具体的,熔分单元还包括铸铁机33、冲渣池35和渣沉淀池36;铸铁机33与出铁口相连,铁浴熔池29内的液态铁水由出铁口排出,经铸铁机33铸成生铁块,由生铁运输车34运往炼钢厂供炼钢用;或者也可以由铁水包将液态铁水运往炼钢厂供炼钢用;熔渣池内的高温熔渣经出渣口30排出,经冲渣池35冲渣,进入渣沉淀池36,水渣运往水渣球磨机磨渣后做水

泥原料。

[0047]

需要说明的是,原料含锌尘泥1包括烧结静电灰、炼钢除尘灰(转炉一次除尘灰、转炉二次除尘电炉除尘灰)、炼钢粗灰、炼钢细灰、转炉og泥、氧化铁皮、高炉环境灰、高炉重力灰、高炉布袋灰、铜渣、赤泥以及其他含铁除尘灰的一种或几种,其中高炉重力灰和高炉布袋灰含碳量为20%~40%。由于其中部分原料含有水分,需要对含水高的含锌尘泥1进行烘干,因此含锌尘泥原料预处理单元包括第一烘干机2、配料室3、配料皮带4和强力混料机5;实施时,采用第一烘干机2将含锌尘泥1烘干,烘干后的原料输入配料室3,经过配料皮带4配料,然后送入强力混料机5混料后以氧气或富氧空气作为载体,高速喷入熔分炉21内;原料的量通过上风口物料调节阀8和下风口物料调节阀9调节控制。

[0048]

考虑到含锌尘泥1中的碳含量不一定能满足还原熔分的需求,含锌尘泥原料预处理单元还包括煤粉仓6和煤粉喷吹系统7,利用煤粉喷吹系统7将煤粉仓6内的煤粉经下风口煤氧侧吹枪和上风口煤氧侧吹枪的喷吹风口25高速喷入熔分炉21内用作还原熔分的配料。

[0049]

具体的,高温熔融钢渣转运单元包括钢渣包17和保温中间包18,熔融钢渣通过钢渣包17倒运至保温中间包18中,熔融钢渣经入料溜槽19流入熔分炉21内。

[0050]

具体的,熔分炉烟气余热回收及含锌粉尘富集单元包括重力沉降室37、余热锅炉38、第一排灰机39、混风筒40、高温布袋除尘器41、第二排灰机42、引风机43、烟囱44、水洗池45、三效蒸发单元46和第二烘干机47;熔分炉排放的温度为1400-1500℃的含有钾钠锌的烟气,利用重力沉降室37沉降粗颗粒粉尘,利用余热锅炉38回收烟气显热,将余热锅炉38排出的180-250℃烟气,利用混风筒40进一步降温后,烟气通过引风机43引出经烟囱44排出,含钾钠锌粉尘利用高温布袋除尘器41收集,含钾钠锌粉尘通过第一排灰机39和第一排灰机42送入水洗池45进行脱钾钠工业盐,含钾钠的水洗液经三效蒸发单元46处理获得高纯度钾钠工业盐,沉淀物经第二烘干机47烘干后,回收品位85%以上的富锌粉,送入锌灰库。

[0051]

需要说明的是,熔分炉21的工作原理是:下风口煤氧侧吹枪和上风口煤氧侧吹枪喷吹煤粉,下风口调节阀15和上风口调节阀13调节煤粉喷吹量,下风口调节阀15、上风口调节阀13、下风口逆止阀16和上风口逆止阀14控制喷吹氧气或富氧空气量;含锌尘泥或含锌尘泥与煤粉的混合料以氧气或富氧空气为载体以100~150m/s高速喷入熔分炉内与由入料溜槽19进入熔分炉内的高温熔融钢渣产生激烈还原反应,熔分后渣铁分离,液态铁沉入下部铁浴熔池29,熔渣浮在上部熔渣池。铁浴熔池下部的熔沟28在线圈32的作用下,产生感应电流,液态铁在熔沟内不断循环和加热,保持铁浴熔池29内铁水温度恒定,有利于出铁;同时由于熔沟内铁水的上下流动,也有利于传热给上部熔渣池中的熔渣,带动熔渣流动,不会出现渣温波动出现凝结现象而堵死上、下风口,保持炉况温度稳定;启停炉时,熔沟中积存的金属铁(相当于次级线圈)在初级线圈32电流作用下,产生感应电流快速熔化,也带动残留炉内的渣熔化,具有明显的启停炉优势。

[0052]

与现有技术相比,本发明的含锌尘泥与熔融钢渣协同处理的系统采用设有铁芯线圈的熔分炉,熔沟在铁芯线圈的作用下产生感应电流,液态铁在熔沟内不断循环和加热,保持熔池内铁水温度恒定,有利于出铁;同时由于铁沟内铁水的上下流动,也有利于传热给上部熔渣池中的熔渣,带动熔渣流动,保证不会出现渣温波动,出现凝结现象而堵死上、下风口,同时保持炉况温度稳定;启停炉时,熔沟中积存的金属铁(相当于次级线圈)在初级线圈电流作用下,产生感应电流快速熔化,也带动残留炉内的渣熔化,具有明显的启停炉优势,

避免冻炉现象发生。

[0053]

本发明的含锌尘泥与熔融钢渣协同处理的系统能够将高温熔融钢渣直接入熔分炉,能充分利用高温熔融钢渣的显热,实现能源的有效利用,同时能够实现高温熔融钢渣中有价金属的回收。

[0054]

实施例2

[0055]

本实施例提供了一种含锌尘泥与熔融钢渣协同处理的方法,采用实施例1的含锌尘泥与熔融钢渣协同处理的系统,含锌尘泥与熔融钢渣协同处理的方法包括如下步骤:

[0056]

步骤1、将含锌尘泥经含锌尘泥原料预处理单元预处理后得到待反应混合物;其中,含锌尘泥中含有碳,示例性的,含锌尘泥包括钢铁厂烧结静电灰、炼钢除尘灰、高炉环境灰、高炉重力灰和高炉布袋灰中的一种或多种;

[0057]

步骤2、将1500~1700℃的高温熔融钢渣通过熔分炉炉顶的入料溜槽输送入熔分炉;

[0058]

步骤3、待反应混合物以氧气或富氧空气作为载体,以100~150m/s高速喷入熔分炉内,与高温熔融钢渣进行氧化物还原反应和渣铁分离;

[0059]

步骤4、开启铁芯冷却水系统,开启熔分炉的工频铁芯熔沟式感应器,利用铁芯熔沟式感应加热,实现铁水和熔渣循环流动和加热保温,实现快速熔分,得到铁水、调质渣和含钾钠锌的烟气;

[0060]

步骤5、铁水从出铁口流出进行铸块或用铁水包送往炼钢;调质渣进行水淬或干法粒化用作水泥掺合料;1400-1500℃的含钾钠锌的烟气,利用重力沉降室除尘和余热锅炉回收烟气显热后,过热蒸汽并入蒸汽管网,排出的180-250℃烟气通过混风筒进一步降温后,经高温布袋除尘器回收钾钠锌粉后,经烟囱外排;钾钠锌粉经水洗蒸发工艺获得高纯度含钾钠工业盐,沉淀物经烘干后,得到品位85%以上的富锌粉送入锌灰库。

[0061]

具体的,步骤1中,含锌尘泥的碳的质量含量为15%~40%,含锌尘泥的预处理包括干燥、配料、混匀。

[0062]

具体的,步骤3包括如下步骤:打开待反应混合物(粒度150~300目)的灰仓管道调节阀(包括上风口物料调节阀和下风口物料调节阀),开启喷吹系统,开启氧气站和富氧气包的调节阀,喷吹气体以氧气或富氧空气作为载体,将待反应混合物高速喷入熔分炉内。

[0063]

需要说明的是,如果待反应混合物中的c含量不充分,则步骤3中还包括:将煤粉以氧气或富氧空气作为载体,以100~150m/s高速喷入熔分炉内,与高温熔融钢渣进行氧化物还原反应和渣铁熔分。

[0064]

具体的,步骤4中,熔分炉内下部形成铁浴熔池和上部形成熔渣,铁浴熔池的深度约500mm。

[0065]

具体的,上述步骤3中,熔分炉内喷吹含锌尘泥或煤粉和氧气或富氧空气的化学反应:

[0066]

2c+o2=2co(g)

[0067]

上述步骤4中,熔分炉内金属氧化物还原反应:

[0068]

3fe2o3+co(g)=2fe3o4+co2(g)

[0069]

fe3o4+co(g)=3feo+co2(g)

[0070]

feo+co(g)=fe+co2(g)

[0071]

zno+co(g)=zn(g)+co2(g)

[0072]

na2o+co(g)=2na(g)+co2(g)

[0073]

k2o+co(g)=2k(g)+co2(g)

[0074]

具体的,上述步骤4中,开启铁芯冷却水系统,开启熔分炉的工频铁芯熔沟式感应器,给炉底铁芯、线圈通电,利用熔沟式感应加热,实现铁水和熔渣搅动、循环和加热保温,加速熔池反应,熔沟在铁芯线圈作用下,产生感应电流,液态铁在熔沟内不断循环、搅动和加热,保持温度约1600℃,熔池内铁水温度恒定,有利于快速熔分和出铁;同时由于铁水的上下流动,也有利于传热给上部熔渣池中的熔渣,带动熔渣流动,不会出现渣温波动出现凝结现象而堵死上、下风口,保持炉况温度稳定。对于再次启炉时,熔沟中积存的金属铁(相当于次级线圈)在初级线圈电流作用下,产生感应电流快速熔化,也带动残留炉内的渣熔化,具有明显的启停炉优势。

[0075]

具体的,上述步骤5中,调质渣水淬处理后的水渣的主要成分为:tfe:1.64%,feo:2.11%,cao:57.94%,sio2:23.41%,al2o3:3.43%,mgo:8.29%,k2o:0.18%,na2o:0.03%,s:0.25,p:0.04,其余为不可避免的杂质。满足建材安定性要求。

[0076]

与现有技术相比,本发明的含锌尘泥与熔融钢渣协同处理的方法通过往熔分炉内喷吹含锌尘泥和氧气或富氧空气,实现快速还原和熔分(30~45min),通过利用含锌尘泥中自由碳作为还原剂,以熔融钢渣作为热源,在熔池中通过直接还原出有价金属,金属铁以铁水的形式被回收,大量的锌、钾、钠、铅等元素以高温金属蒸汽的形式,经余热锅炉回收热量后,冷凝成含钾钠铅锌粉尘,利用高温布袋除尘器收集富含钾钠锌的粉尘,通过水洗蒸发工艺回收其中的含钾钠高纯工业盐,沉淀物经烘干后得到品位85%以上的富锌粉,调质后的熔渣可以直接用作矿渣水泥生产。实现了铁、钾、钠、锌资源的同步回收;充分利用了熔融钢渣的显热,减少了还原熔分所需的外部能耗;通过烟气余热回收,实现了余热利用。

[0077]

该方法生产工艺简单、投资少、能耗低、处理量大,经济效益高,可以在解决钢铁行业含锌尘泥回收利用的同时回收熔融钢渣的显热资源,并且能够解决钢渣改性难题,提高钢渣的有效利用率,是一种新的钢铁行业固废协同处理工艺。本发明的处理能耗及原燃料成本远低于传统工艺,综合效益远高于现有处理技术。

[0078]

实施例3

[0079]

本发明的一个具体实施例,公开了一种含锌尘泥与熔融钢渣协同处理的方法,包括如下步骤:

[0080]

步骤s1:将钢铁厂烧结静电灰、炼钢除尘灰、高炉环境灰、高炉重力灰、高炉布袋灰等含锌尘泥1运送至第一烘干机2进行干燥,将干燥后的含锌尘泥通过皮带运送至配料室3进行配料,配料后经过配料皮带4运送至强力混料机5进行混匀,混匀后得到干燥均匀的待反应混合物。其中,干燥温度为150℃~200℃,含锌尘泥的粒度要求为100~300目。

[0081]

其中,含锌尘泥的各组分按质量百分比计见下表1。

[0082]

表1含锌尘泥的各组分的质量百分比(%)

[0083]

[0084][0085]

续表1含锌尘泥的各组分的质量百分比(%)

[0086]

名称分类pznk2ona2opbcs其他烧结静电灰0.010.2512.331.120.693.530.7821.18转炉一次灰0.100.950.950.150.012.130.144.63高炉出铁场灰0.050.670.610.16 1.790.203.53高炉重力灰0.070.740.180.120.6929.890.41 炼铁布袋灰0.064.200.250.040.4228.450.737.28平均(干基)0.070.961.970.250.3513.320.355.06

[0087]

注:例如,tfe平均=(烧结静电灰tfe*烧结静电灰年产量+转炉一次灰tfe*转炉一次灰年产量+高炉出铁场灰tfe*高炉出铁场灰年产量+高炉重力灰tfe*高炉重力灰年产量+炼铁布袋灰tfe*炼铁布袋灰年产量)/平均(干基)总年产量

[0088]

步骤s2:将炼钢排出的1500~1700℃的高温熔融钢渣通过钢渣包17倒运至保温中间包18中,熔融钢渣经入料溜槽19流入熔分炉21内部,钢渣小时流量控制为53.32t/h。

[0089]

按照年处理含锌尘泥40万吨和钢渣40.95万吨混合处理量80.95万吨计算,进行配料混合后的各组分化学成分如下表2。

[0090]

表2含锌尘泥和钢渣的各组分的质量百分比(%)

[0091]

原料tfemfefe2o3fe3o4feocaosio2al2o3mgok2o钢渣20.88 7.91010.4241.414.960.845.490.12固废49.540.0046.460.0021.876.673.911.551.362.07平均成分35.370.0027.414.9416.2123.839.371.203.401.11

[0092]

续表2含锌尘泥和钢渣的各组分的质量百分比(%)

[0093]

原料na2oznpbspc挥发份其它配料(万吨)钢渣0.14

ꢀꢀꢀꢀꢀꢀ

8.7340固废0.261.010.370.370.0714.03 0.0040.95平均成分0.200.510.180.190.047.100.004.3180.95

[0094]

平均成分=(钢渣tfe

×

钢渣配料量+固废tfe

×

固废配料量)/配料总量

[0095]

步骤s3:开启喷吹风机10和氧气站12,打开待反应混合物的灰仓管道调节阀(包括上风口物料调节阀8和下风口物料调节阀),开启含锌尘泥的喷吹系统,开启富氧气包11和氧气站12的调节阀(包括上风口调节阀13、上风口逆止阀14、下风口调节阀15和下风口逆止阀16),喷吹气体以氧气或富氧空气作为载体,将待反应混合物高速喷入熔分炉内;喷吹介质为氧气或富氧空气喷入气体流量73084.14nm3/h,气体温度为20℃,待反应混合物喷入量为52.08t/h。

[0096]

步骤s4:利用煤粉喷吹系统7将煤粉经分布在熔分炉炉墙的下风口煤氧侧吹枪和上风口煤氧侧吹枪的喷吹风口25高速喷入熔分炉内的渣层和渣铁界面,进行金属氧化物还原反应。煤粉喷吹系统7由氧气或富氧空气作为载体,喷煤量根据炉膛温度控制,理论计算

喷煤量为6.4t/h,喷煤后熔分炉内各成分如下表3。

[0097]

表3熔分炉内各成分的质量百分比(%)及质量

[0098]

原料tfemfefe2o3fe3o4feocaosio2al2o3mgok2o钢渣20.88 7.91010.4241.414.960.845.490.12固废49.540.0046.460.0021.876.673.911.551.362.07平均成分35.370.0027.414.9416.2123.839.371.203.401.11喷煤粉

ꢀꢀꢀꢀꢀ

0.5540.4 配料成分%32.740.0025.374.5715.0122.099.041.413.181.02

[0099]

续表3熔分炉内各成分的质量百分比及质量

[0100]

原料na2oznpbspc挥发份其它配料(万吨)钢渣0.14

ꢀꢀꢀꢀꢀꢀ

8.7340固废0.261.010.370.370.0714.03 0.0040.95平均成分0.200.510.180.190.047.100.004.3180.95喷煤粉

ꢀꢀꢀ

0.450.0780.728.50.366.50配料成分%0.190.470.170.210.0412.570.634.0387.45

[0101]

步骤s5:开启熔分炉控制系统,利用铁芯熔沟式感应加热,实现铁水和熔渣循环流动和加热保温,加速熔分炉21内含锌尘泥和熔融钢渣中金属氧化物的反应,保持反应温度约1600℃,有利于实现快速熔分,出渣和出铁,得到铁水、调质渣和含钾钠锌的烟气。

[0102]

步骤s6:熔分炉内下部形成铁浴熔池和上部形成熔渣池,铁水从出铁口流出,将得到的35.8t/h铁水利用铸铁机33铸造成铸铁块,通过生铁运输车34外运;调质渣经过冲渣池35,流入渣沉淀池36沉淀脱水后得到水渣作水泥掺合料。

[0103]

步骤s7:将熔分炉排放的温度为1400℃,烟气量87570nm3/h的含有钾钠锌的烟气,利用重力沉降室37沉降粗颗粒粉尘,利用余热锅炉38回收烟气显热49933.78kw,生产出的1.6mpa,温度250℃过热蒸汽71.2t/h并入蒸汽管网,有效的回收余热资源;将余热锅炉38排出的烟气量为95450.85nm3/h的200℃高温烟气,利用混风筒40进一步降温后,烟气通过引风机43引出经烟囱44排出,含钾钠锌粉尘利用高温布袋除尘器41收集,富锌粉尘通过第一排灰机39和第二排灰机42送入水洗池45进行脱钾钠工业盐,含钾钠的水洗液经三效蒸发单元46处理后获得高纯度钾钠工业盐,沉淀物经第二烘干机47烘干后,可以回收1.39t/h品位85%以上的富锌粉,送入锌灰库。

[0104]

综上所述,本发明的含锌尘泥与熔融钢渣协同处理的方法充分利用了高温熔融钢渣的显热资源,通过较短的工艺流程同时处理回收了钢铁企业两项比较难处理的固体废弃物(含锌尘泥和熔融钢渣),回收了高价值的富锌粉和铁水实现了资源综合利用,解决了钢渣调质改性难的问题,同时回收了大量的物理热资源,起到节能降耗的作用。

[0105]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让