一种高比例球团矿高炉炼铁方法与流程

2021-01-30 02:01:45|

2021-01-30 02:01:45| 304|

304| 起点商标网

起点商标网

[0001]

本发明涉及一种冶金炼铁技术,特别是高比例球团矿高炉炼铁方法。

背景技术:

[0002]

高炉炼铁炉料是由烧结矿、球团矿和块矿组成。目前,高炉炼铁球团矿入炉比例一般小于18%,个别钢铁企业炼铁的入炉球团矿可以达到26%比例,但是鲜有长期保持55%以上的高球团矿比例的高炉炼铁技术。球团矿工艺主废气源相比烧结矿低约50%,生产能耗约为烧结矿的2/3。基于节能降耗要求及环保指标的不断提高,高炉炼铁采用高比例球团矿技术是炼铁发展的方向。但是,球团矿的缺点是膨胀率高、易粉化,烧结矿冶金综合性能高于球团矿。高比例球团矿在高炉冶炼过程中会出现明显的布料偏析,同时出现憋风现象,且崩塌料、悬料增多,频繁出现管道行程,使得生料未经充分预热和还原便落至炉缸,导致高炉炉缸温度降低、热能利用性差,且由于高炉热稳定性差炉内上部经常结瘤。基于此,设计一种能够克服球团矿冶炼缺点,尽量提高球团矿比例的高炉炼铁方法是十分必要的。

技术实现要素:

[0003]

本发明的目的在于克服现有技术的弊端,提供一种可将高炉炼铁的含铁炉料中球团矿比例提高至65%-75%,且保证高炉运行平稳的高比例球团矿高炉炼铁方法。

[0004]

本发明所述问题是以下述技术方案实现的:

[0005]

一种高比例球团矿高炉炼铁方法,将由含铁炉料、焦炭和石灰石组成的矿料由炉顶送入高炉,所述含铁炉料包括球团矿和烧结矿,其中球团矿的比例为65-75%;所述矿料中含铁炉料质量份为75-80,焦炭质量份为20-25,石灰石质量份为0-0.5%。

[0006]

上述高比例球团矿高炉炼铁方法,高炉的炉腹角度β控制在75.5

°-

76.5

°

,高炉的炉身角度α按照下式确定:

[0007][0008]

式中a为炉身角度参数,a的取值范围1.0

°-

1.4

°

;b为炉腹角度参数,b的取值范围0.90a-0.93a。

[0009]

上述高比例球团矿高炉炼铁方法,高炉炼铁采用高氧含量冶炼,富氧率控制在11-13%。

[0010]

上述高比例球团矿高炉炼铁方法,高炉炼铁过程喷煤量为175-190kg/thm;混合煤粉喷吹,混合煤粉中烟煤的比例40%-70%。

[0011]

上述高比例球团矿高炉炼铁方法,所述球团矿为含镁球团矿,含镁球团矿的质量控制要求:tfe≥68.5%,feo含量<0.8%,s含量<0.13%,mgo含量1.2-3.0%,sio2含量≤2.5,na2o与k2o的总含量小于0.05%、zno<0.08%,f含量≤0.45%,抗压强度≥2450n/p,转鼓强度≥89%,抗磨指数≤2.6%。

[0012]

上述高比例球团矿高炉炼铁方法,高炉风口设置喷吹焦炉煤气的喷管,喷吹焦炉

煤气50-80m3/thm。

[0013]

上述高比例球团矿高炉炼铁方法,焦比控制280-320kg/thm。

[0014]

本发明针对实现高炉炼铁高比例球团矿目的,对高炉结构进行了改进,适当增大高炉的炉身角度α、减小高炉的炉腹角度β,并结合理论和经验确定α与β之间合理的关系,使得高比例球团下料过程中能够充满炉身而不会因物料稀松,造成高炉边缘气流效应;避免因高比例球团含铁量高,软化熔滴后体积急剧收缩,不利于渣铁顺利滴落的弊端。此外,采用高氧含量冶炼,控制富氧率11-13%,提高冶炼强度加速球团熔炼周期,增加透气性;适量喷煤配合高氧气鼓风,增加高炉上部煤气量,增加球团预热温度和间接还原,加速含镁球团还原和软化熔滴过程。采用本发明方法可将高炉炼铁的含铁炉料中球团矿比例提高至65%-75%,且可以保证高炉平稳运行,具有生产能耗低、废气排放量低、可提高高炉炼铁经济效益的特点。

附图说明

[0015]

下面结合附图对本发明作进一步说明。

[0016]

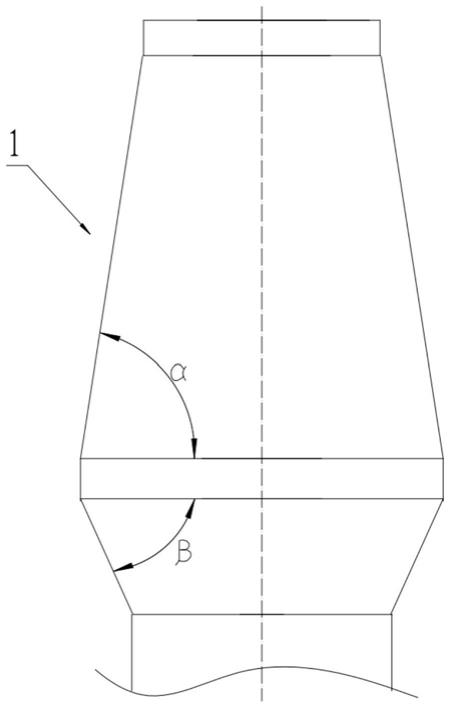

图1是高炉炉身角度和炉腹角度的示意图。

[0017]

图中图号和字母分别表示:1、高炉,α、炉身角度,β、炉腹角度。

具体实施方式

[0018]

本发明以高比例的球团矿替代高能耗高污染的烧结矿作为高炉主要炉料,可有效改善现有高炉炉料结构存在的铁前系统能耗和环境污染问题。高炉冶炼过程,将由含铁炉料、焦炭和石灰石组成的矿料由炉顶送入高炉,所述含铁炉料包括球团矿和烧结矿,其中球团矿的比例为65-75%;所述矿料中含铁炉料质质量份为75-80,焦炭质量份为20-25,石灰石质量份为0-0.5。所述球团矿为碱性含镁球团矿,含镁球团矿的质量控制要求:tfe≥68.5%,feo含量<0.8%,s含量<0.13%,mgo含量为1.2-3.0%,sio2含量≤2.5,na2o与k2o的总含量小于0.05%、zno<0.08%,f含量≤0.45%,抗压强度≥2450n/p,转鼓强度≥89%,抗磨指数≤2.6%。以高比例镁质球团替代传统高炉炉料可以降低烧结矿使用量,由于球团生产过程比烧结生产过程中so2、nox以及co2排放低,整体上降低了铁前系统能耗和污染物排放;含镁球团的使用可以降低高炉炉料的软化熔滴温度,从而获得较为合理的软熔带,此时高炉气流分布更为均匀,提高煤气利用率降低焦炭使用量。

[0019]

参看图1,针对解决球团矿高炉炼铁过程中出现的憋风、崩塌料、悬料及管道行程等诸多问题,本发明突破传统思路,对现有高炉1的结构进行了改进设计,适当增大高炉的炉身角度α,使得高比例球团下料过程中能充满炉身而不会使物料稀松,造成高炉边缘气流效应;适当减小高炉的炉腹角度β,高比例球团综合炉料品位高,含铁量高,软化熔滴后体积急剧收缩,降低炉腹角有利于渣铁顺利滴落;结合理论和实际经验确定α与β之间的合理关系。本发明炉腹角度β控制在75.5

°-

76.5

°

,高炉的炉身角度α按照下式确定:

[0020][0021]

公式1中a为炉身角度参数,a的取值范围1.0

°-

1.4

°

;b为炉腹角度参数,b的取值范

围为0.90a-0.93a。炉身角度和炉腹角度的相互关系设定是基于炉身含镁原料受热体积膨胀小于传统烧结矿,因此需要增大炉身角度,同时含镁球团软化熔滴后体积继续收缩,变化大于传统烧结矿,因此需要减小炉腹角度,以便于高炉更为顺利生产。炉身角度和炉腹角度的相互关系是基于含镁球团矿体积膨胀和产生铁液滴收缩而设定。

[0022]

本发明的另一项重要改进在于:高炉炼铁采用高氧含量冶炼,富氧率控制在11-13%。高富氧率可以提高冶炼强度、加速球团熔炼周期,增加透气性;但是富氧率过高会造成高炉炉缸鼓风动能大幅降低,使得炉缸活跃度下降,从而造成焦比大幅上升,严重还会引起炉缸堆积,同时过高比例富氧可造成炉缸煤气量大幅降低,会降低炉缸带入高炉上部块状带热量,造成间接还原不足,此外还要考虑镁质球团加入比例,鉴于此,本发明将富氧率确定在11-13%是一个合适的范围。为满足富氧率的要求,要适量喷煤配合高氧气鼓风,增加高炉上部煤气量,增加球团预热温度和间接还原,加速镁球团还原和软化熔滴过程。高炉炼铁过程喷煤量为175-190kg/thm;采用混合煤粉喷吹,混合煤粉由无烟煤和烟煤混合喷吹,也可以在混合煤粉中加入质量比高于10%的木炭,其中烟煤比例40%-70%。高炉风口设置喷吹焦炉煤气的喷管,喷吹焦炉煤气50-80m3/thm。

[0023]

本发明高炉冶炼过程将热风送风控制在:风量为1100-1200m3/thm,鼓风动能为12000-14000,炉顶压力为0.150mpa-0.185mpa,透气性指数2.10-2.30,热风温度为1200

±

3.0℃,富氧率为11%-13%,炉腹燃气指数51.5-60.5,炉顶高温为300℃-320℃,炉顶低温为210℃-220℃,理论燃烧温度2320℃-2520℃。高炉的热制度及造渣制度分别为:热制度控制要求:铁水温度≥1525℃,[si]含量≤0.630%,[p]含量≤0.030%;造渣制度控制要求:二元碱度1.15

±

0.03,al2o3含量≤14.0%,mgo含量≥10.2%。

[0024]

以下提高本发明的几个具体实施例:

[0025]

实施例1:高炉冶炼过程将由含铁炉料、焦炭和石灰石组成的矿料由炉顶送入高炉,含铁炉料包括球团矿和烧结矿,其中球团矿的比例为70%;所述矿料中含铁炉料质质量份为75,焦炭质量份为25,石灰石质量份为0.5。

[0026]

高炉的炉腹角度β为75.5

°

,取a为1.4

°

,b为0.9a=1.26

°

,由公式1计算得出α为85.39

°

。

[0027]

富氧率12%,高炉炼铁过程喷煤量为180kg/thm;采用混合煤粉喷吹,混合煤粉中烟煤比例50%;高炉风口设置喷吹焦炉煤气的喷管,喷吹焦炉煤气60m3/thm,焦比控制300kg/thm。

[0028]

实施例2:高炉冶炼过程将由含铁炉料、焦炭和石灰石组成的矿料由炉顶送入高炉,含铁炉料包括球团矿和烧结矿,其中球团矿的比例为78%;所述矿料中含铁炉料质量份为78,焦炭质量份为22。

[0029]

高炉的炉腹角度β为76

°

,取a为1.2

°

,b为0.92a=1.104

°

,由公式1计算得出α为83.88

°

。

[0030]

富氧率13%,高炉炼铁过程喷煤量为190kg/thm;采用混合煤粉喷吹,混合煤粉中烟煤比例70%;高炉风口设置喷吹焦炉煤气的喷管,喷吹焦炉煤气60m3/thm,焦比控制315kg/thm。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让