一种废旧锂离子电池综合回收利用方法与流程

2021-01-30 01:01:59|

2021-01-30 01:01:59| 301|

301| 起点商标网

起点商标网

[0001]

本发明涉及湿法冶金技术领域,具体涉及一种废旧锂离子电池综合回收利用方法。

背景技术:

[0002]

锂离子电池由于自身所具有的较高比电容、优良的循环性、轻质便携等优点,从而广泛应用于移动电话、笔记本电脑以及新能源汽车等诸多领域。随着新能源汽车的爆发式增长,锂离子电池的需求也在迅猛增长。目前,首批新能源汽车电池也开始陆续进入退役期,报废的锂离子电池的数量将随着使用年限的增加日益增长,且电池中所包含的金属元素和电解液,如不采取科学合理的方式处理,将会对所放置地的安全性和环境造成极大的威胁和污染。

[0003]

现市面上能采购的电池级碳酸锂和氢氧化锂的原料大都以锂辉石或者锂云母为主,且较多优质矿源来源于国外,在经过采矿、选矿、硫化焙烧、浸出、除杂、提纯等步骤制备电池级碳酸锂和氢氧化锂。从采矿到出产品,流程长,且物流运输成本与时间成本较高。废旧锂离子电池经过放电、热处理、破碎、分选等步骤得到的黑色粉末,通过含有正极材料与负极材料,锂元素在黑粉中占比超4%,极具回收价值。因此,将报废锂离子电池中的镍、钴、锰、锂等金属元素进行回收并再利用,不仅有利用解决环境污染问题,还可以节约资源的开采,带来客观的经济效益。

技术实现要素:

[0004]

针对上述已有技术存在的不足,本发明提供一种废旧锂离子电池综合回收利用方法。

[0005]

本发明是通过以下技术方案实现的。

[0006]

一种废旧锂离子电池综合回收利用方法,其特征在于,所述方法包括:

[0007]

(1)将废旧锂离子电池经过前处理得到的黑粉采用酸浸、除杂、萃取得到反萃液、萃余液;

[0008]

(2)将经步骤(1)得到的萃余液经浓缩、除杂得到待处理溶液;

[0009]

(3)将经步骤(2)得到的待处理溶液经过沉淀、氢化、分解得到电池级碳酸锂;或者将经步骤(2)得到的待处理溶液经过转型、冷冻、第一次浓缩结晶、溶解、第二次浓缩结晶得到电池级氢氧化锂。

[0010]

进一步地,所述步骤(1)前处理包括放电、热处理、破碎、分选。

[0011]

进一步地,所述步骤(1)黑粉包括正极粉(正极粉为钴酸锂或者镍钴锰酸锂)、负极粉(负极粉为石墨或者乙炔黑)、铜箔、铝箔以及电解液和粘结剂(粘结剂为pvdf(聚偏氟氯乙烯)或ptfe(聚四氟乙烯))的分解产物。

[0012]

进一步地,所述步骤(1)酸浸为还原酸浸,采用的酸为硫酸、盐酸、硝酸中的一种或者几种混合酸,采用的还原剂为焦亚硫酸钠、亚硫酸钠、二氧化硫或双氧水,反应时间为4~

10小时,反应温度为60℃~100℃。

[0013]

进一步地,所述酸的加入量与黑粉的质量比为1:1~1.5:1;还原剂的加入量与黑粉的质量比为0.5:1~1.5:1。

[0014]

进一步地,所述步骤(1)和步骤(2)的除杂:采用的氧化剂均为空气、氧气、氯酸钠、双氧水或者二氧化硫+空气;采用的碱均为液碱、氢氧化钙、碳酸钙、氧化钙、氧化镁中的一种或者几种混合;所述步骤(1)的除杂温度为25℃~100℃,ph调节为2.5~6,反应时间为0.5~6小时;所述步骤(2)的除杂温度为40℃~100℃;ph调节为9~13,反应时间为0.5~6小时。

[0015]

进一步地,所述步骤(1)萃取:萃取剂为p204(二(2-乙基己基)磷酸酯)或者p507(2-乙基己基磷酸单-2-乙基己酯)或者cyanex系列(二(2,4,4-三甲基戊基)次膦酸),萃取的油相、水相比(体积比)为1:1~8:1。

[0016]

进一步地,所述步骤(2)浓缩工序:浓缩倍数1~10倍,温度:80℃~130℃。

[0017]

进一步地,所述步骤(3)沉淀工序:沉淀剂为碳酸钠或碳酸铵,沉淀剂加入量为理论量的0.8~2倍,反应温度:40℃~100℃,反应时间:1~4小时。

[0018]

进一步地,所述步骤(3)氢化工序:加入的纯水与经沉淀得到的固体(粗制碳酸锂)液固比(质量比)为10:1~30:1,反应时间为2~8小时,二氧化碳的加入量为理论量的1~5倍。

[0019]

进一步地,所述步骤(3)分解工序:反应温度80℃~100℃,分解时间0.5h~4h。

[0020]

进一步地,所述步骤(3)转型工序:所加试剂为氢氧化钠,加入量为[oh-]:[li2o]=1:1~3:1(按质量比)。

[0021]

进一步地,所述步骤(3)冷冻工序:温度为-18℃~18℃,冷冻时间为2h~8h。

[0022]

进一步地,所述步骤(3)第一次浓缩结晶:温度为80℃~130℃,蒸发后浆料密度为1.0-1.4kg/m3;第二次浓缩结晶:温度为80℃~130℃,蒸发后浆料密度为1.0~1.3kg/m3。

[0023]

进一步地,所述步骤(3)溶解工序:温度80℃~100℃,纯水与经第一次浓缩结晶得到的粗制氢氧化锂液固比(质量比)为1:1~5:1。

[0024]

本发明的有益技术效果,本发明以废旧锂离子电池为原料,开发联合制备电池级碳酸锂和氢氧化锂产品的工艺,可同步回收钴镍锰等金属用于制备前驱体,又可回收提取锂元素制备电池级碳酸锂和氢氧化锂用于正极材料的正向制造,既可将废物资源化保护环境,又可实现经济利益最大化,节约资源。

附图说明

[0025]

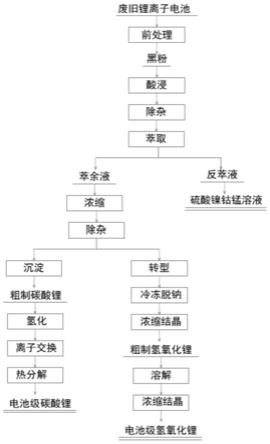

图1为本发明的工艺流程图。

具体实施方式

[0026]

下面结合附图和具体实施方式对本发明进行详细说明。

[0027]

实施例1

[0028]

一种废旧锂离子电池综合回收利用方法,其特征在于,所述方法包括:

[0029]

(1)将废旧锂离子电池经过放电、热处理、破碎、分选前处理得到黑粉(重量为50g):

[0030]

酸浸:采用硝酸加入量与黑粉的质量比为1:1、焦亚硫酸钠作为还原剂加入量与黑粉的质量比为0.5:1进行酸浸,反应时间为4小时,反应温度为80℃;

[0031]

除杂:采用的氧化剂为空气、采用的碱为氧化镁,调节溶液ph为2.5,控制温度为25℃,反应时间为4小时;

[0032]

萃取:萃取剂为p204,萃取的油相、水相比为1:1,经萃取得到反萃液、萃余液,其中反萃液为混合硫酸镍钴锰溶液;

[0033]

(2)将经步骤(1)得到的萃余液经浓缩5倍、温度:85℃,加入氯酸钠和氢氧化钙除杂得到待处理溶液,其中,调节溶液ph为9,温度为40℃,反应时间为6小时;

[0034]

(3)将经步骤(2)得到的待处理溶液经过沉淀、氢化、分解得到电池级碳酸锂;其中,沉淀工序:沉淀剂为碳酸钠,碳酸钠加入量为理论量的2倍,反应温度:100℃,反应时间1小时;氢化工序:加入的纯水与经沉淀得到的固体(粗制碳酸锂)液固比为10:1,反应时间为5小时,二氧化碳的加入量为理论量的1.5倍;分解工序:反应温度82℃,分解时间0.6小时。

[0035]

实施例2

[0036]

步骤(1)和步骤(2)同实施例1,其中,酸浸工序中,酸采用盐酸,加入量与黑粉的比例为1.3:1,还原剂为二氧化硫的加入量与黑粉的比例为1:1,反应时间为6小时,温度为60℃;除杂工序中,氧化剂为双氧水、碱为碳酸钙,温度为45℃,反应时间为0.5小时;萃取剂为p507,油水相比为3:1;

[0037]

步骤(3)将经步骤(2)得到的待处理溶液经过转型、冷冻、第一次浓缩结晶、溶解、第二次浓缩结晶得到电池级氢氧化锂;其中,转型工序:所加试剂为氢氧化钠,加入量为[oh-]:[li2o]=1:1(li2o为待处理溶液中的);

[0038]

冷冻工序:温度为18℃,时间为2h;第一次浓缩结晶:温度为82℃,蒸发后浆料密度为1.0kg/m3;溶解工序:温度不低于82℃,纯水与经第一次浓缩结晶得到的粗制氢氧化锂液固比为1:1;第二浓缩结晶:温度82℃,蒸发后浆料密度为1.0kg/m3。

[0039]

实施例3

[0040]

一种废旧锂离子电池综合回收利用方法,其特征在于,所述方法包括:

[0041]

(1)将废旧锂离子电池经过放电、热处理、破碎、分选前处理得到黑粉(重量为70g):

[0042]

酸浸:采用硫酸和硝酸的混合酸,加入量与黑粉的质量比为1.5:1、双氧水作为还原剂加入量与黑粉的质量比为1.5:1进行酸浸,反应时间为10小时,反应温度为100℃;

[0043]

除杂:采用的氧化剂为二氧化硫+空气、采用的碱为氧化镁,调节溶液ph为4,控制温度为100℃,反应时间为6小时;

[0044]

萃取:萃取剂为cyanex272,萃取的油相、水相比为8:1,经萃取得到反萃液、萃余液,其中反萃液为混合硫酸镍钴锰溶液;

[0045]

(2)将经步骤(1)得到的萃余液经浓缩10倍、温度90℃,加入双氧水、氧化钙和碳酸钙除杂得到待处理溶液,调节溶液ph为13,其中,温度为100℃,反应时间为3小时;

[0046]

(3)将经步骤(2)得到的待处理溶液经过沉淀、氢化、分解得到电池级碳酸锂;其中,沉淀剂为碳酸铵,碳酸铵加入量为理论量的0.8倍,反应温度:40℃,反应时间4小时;加入的纯水与经沉淀得到的固体(粗制碳酸锂)液固比为30:1,反应时间为8小时,二氧化碳的加入量为理论量的5倍;分解工序:反应温度100℃,分解时间4小时。

[0047]

实施例4

[0048]

步骤(1)和步骤(2)同实施例1,其中,酸浸工序中,酸采用硫酸加入量与黑粉的比例为1.4:1,还原剂为亚硫酸钠的加入量与黑粉的比例为1.2:1,反应时间为8小时,温度为90℃;除杂工序中,氧化剂为氯酸钠、碱为液碱,温度为80℃,反应时间为6小时,步骤(1)除杂ph调节为6,步骤(2)除杂ph调节为11;萃取剂为p507,油水相比为5:1;

[0049]

步骤(3)将经步骤(2)得到的待处理溶液经过转型、冷冻、第一次浓缩结晶、溶解、第二次浓缩结晶得到电池级氢氧化锂;其中,转型工序:所加试剂为氢氧化钠,加入量为[oh-]:[li2o]=3:1;冷冻工序:温度为-18℃,时间为8h;第一次浓缩结晶:温度为130℃,蒸发后浆料密度为1.4kg/m3;溶解工序:温度为100℃,纯水与经第一次浓缩结晶得到的粗制氢氧化锂液固比为5:1;第二浓缩结晶:温度130℃,蒸发后浆料密度为1.3kg/m3。

[0050]

以上所述的仅是本发明的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,还可以做出其它等同改进,均可以实现本发明的目的,都应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让