一种连续式的公自转结构的自动搬运溅射成膜装置的制作方法

2021-01-30 01:01:50|

2021-01-30 01:01:50| 272|

272| 起点商标网

起点商标网

[0001]

本发明涉及薄膜制备技术领域,尤其是一种连续式的公自转结构的自动搬运溅射成膜装置。

背景技术:

[0002]

目前,提高磁控溅射设备的自动化集成度,增加产能以及提高溅射设备的成膜质量是磁控溅射设备成膜领域追求的目标。

[0003]

因此,自动化连续式磁控溅射设备在镀膜市场上应用已经越来越多。主要广泛存在的以下几种类型:一、基片架为平板型单端进出或单进单出类多镀膜腔体类设备,这种设备常见有两类:卧式连续镀膜线,或立式连续镀膜线。比如常见的建筑玻璃相关镀膜线。二、转架整体搬运型连续式生产镀膜线。

[0004]

以上两大类的连续式镀膜设备,第一类往往会占用设备空间较大,并且在镀膜过程中无法实现基片的自转。常常应用于平板型基片,对于有一些异形结构的基片,膜层的均匀性往往很差。第二类型的设备因为整体转架占用较大的设备宽度,需要较大的门阀宽度,这样会造成成膜腔体没有足够的空间进行阴极单元,离子源单元或别的工艺单元的布置。

技术实现要素:

[0005]

本发明的目的是根据上述现有技术的不足,提供了一种连续式的公自转结构的自动搬运溅射成膜装置,通过配置相互协作的搬运机构及装置布置方式,实现连续性的真空溅射镀膜。

[0006]

本发明目的实现由以下技术方案完成:一种连续式的公自转结构的自动搬运溅射成膜装置,其特征在于:所述溅射成膜装置包括进出片室、镀膜室、搬运室以及外部基片架,其中所述搬运室设置在所述进出片室和所述镀膜室之间,所述搬运室内部设置有基片真空搬运系统,所述基片真空搬运系统用于实现所述进出片室和所述镀膜室之间的基片交换,所述进出片室和所述外部基片架之间通过外部机械手实现基片交换。

[0007]

所述进出片室和所述镀膜室内设置有转架系统,其中所述转架系统可驱动所述基片公转、自转或同时公自转。

[0008]

位于所述镀膜室的所述转架系统包括转架、固定大齿轮以及传输齿轮,所述固定大齿轮与所述传输齿轮相传动配合,其中所述转架用于装载所述基片,所述固定大齿轮用于驱动所述转架旋转以实现所述基片的公转,所述传输齿轮用于实现所述基片的自转。

[0009]

所述基片真空搬运系统包括前后推进模组、旋转模组、两个取片机构,两个所述取片机构与所述前后推进模组相连接并可在所述前后推进模组的驱动下前后推进,所述旋转模组连接所述前后推进模组并可通过驱动所述两个取片机构旋转,进而实现所述进出片室和所述镀膜室之间的基片交换。

[0010]

所述进出片室和所述镀膜室分别独立连接有真空泵,且所述进出片室和所述镀膜

室内分别设置有溅射镀膜工艺单元。

[0011]

布置在所述镀膜室内的溅射镀膜工艺单元包括感应耦合等离子体、溅射阴极单元;布置在所述进出片室内的溅射镀膜工艺单元包括加热单元、等离子体源以及防污膜源中的一种或两种及以上的组合。

[0012]

所述进出片室和所述镀膜室之间设置有可启闭的真空插板阀,所述真空插板阀控制所述进出片室和所述镀膜室之间的连通状态。

[0013]

所述溅射成膜装置还包括系统冷却水单元,自动化控制柜,其中所述系统冷却水单元用于提供冷却水,所述自动化控制柜用于集成所述溅射成膜装置的控制系统。

[0014]

所述系统冷却水单元、所述自动化控制柜以及镀膜室集成固定在一设备架台上,进出片室和搬运室集成固定在另一设备架台上。

[0015]

所述外部基片架为可旋转的基片转架,所述基片转架上的基片装载位是沿其旋转方向逐一布置的。

[0016]

本发明的优点是:1)可以实现基片或者基片串的连续搬运,使基片串流转与外部转架,进出片室和镀膜室之间,在可实现自动搬运的同时,显著提高搬运效率;2)基片真空搬运系统的基片单片或单串流转,使不同的腔体的接口所需空间很小;这样可以使进出片室和镀膜室的可以留出更多的腔体空间进行工艺所需单元的布置,有利于设备的布局规划及工艺拓展;3)转架系统可以进行公自转,成膜的均匀性更好;同时,使一次镀膜工艺的产能增大,约是公转结构的3倍以上;4)可应用于进出片室及不同的镀膜室(多镀膜室结构的系统)的情况,对于一些不相容或者互相有污染的镀膜工艺可实现分室进行,进而保证工艺的最优化,有效提高溅射工艺的成膜质量。

附图说明

[0017]

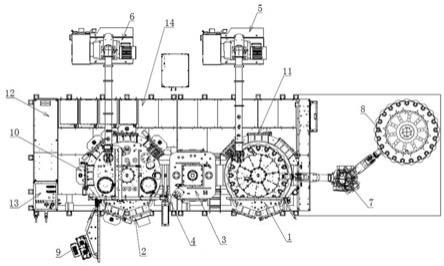

图1为本发明的结构示意图;图2为本发明中转架系统的结构示意图;图3为图2的底部结构示意图;图4为本发明中基片串的结构示意图;图5为本发明中基片真空搬运系统的结构示意图。

具体实施方式

[0018]

以下结合附图通过实施例对本发明特征及其它相关特征作进一步详细说明,以便于同行业技术人员的理解:如图1-5所示,图中标记1-24分别表示为:进出片室1、镀膜室2、搬运室3、真空插板阀4、进出片室真空泵5、镀膜室真空泵6、外部机械手7、外部转架8、感应耦合等离子体9、溅射阴极单元10、进出片室加热单元11、自动化控制柜12、系统冷却水单元13、设备架台14、挡板15、基片挂载板16、转架框架17、固定大齿轮18、传输齿轮19、基片串20、前后推进模组21、右侧取片机构22、左侧取片机构23、旋转模组24。

[0019]

实施例:本实施例中连续式的公自转结构的自动搬运溅射成膜装置可实现大气侧与真空侧之间基片(或基片串)的自动连续搬运并配合溅射成膜工艺实现基片(或基片串)的成膜。

[0020]

如图1所示,本实施例中的溅射成膜装置主体包括进出片室1、镀膜室2、搬运室3以及外部转架8,基片是在上述主体部分内进行搬运流转。具体而言,基片的搬运流转包括两条流转路径,其一是待成膜基片自外部转架8并依次经过进出片室1、搬运室3进入镀膜室2以在镀膜室2内进行溅射成膜;其二则是已成膜基片自镀膜室2并依次经过搬运室3、进出片室1至外部转架8以完成已成膜基片的出片。

[0021]

本实施例中这两条基片搬运路径是同时实行的,这样一来,可显著提高基片的搬运效率,进而提高溅射成膜的生产效率。

[0022]

基于此,如图1所示,本实施例中的进出片室1和镀膜室2之间通过搬运室3相连接,且进出片室1和镀膜室2可通过搬运室3构成连通。其中,镀膜室2内部为基片的成膜空间,进出片室1用于实现基片在真空侧与大气侧之间的进出,搬运室3则通过其内部的基片真空搬运系统实现进出片室1与镀膜室2之间的基片交换,即实现将待成膜基片自进出片室1搬运至镀膜室2,同时又将镀膜室2内的已成膜基片自镀膜室2搬运至进出片室1。外部转架8布置在大气侧,其与进出片室1之间通过外部机械手7实现基片交换。

[0023]

结合图2、图3和图4所示,以本实施例中的基片为基片串20的结构形式为例,在进出片室1和镀膜室2的内部分别设置有转架系统,该转架系统由挡板15、转架框架17、固定大齿轮18、传输齿轮19构成。其中,转架框架17为转架系统的主体结构,沿其圆周方向布置有若干用于装载基片串20的装载位,基片串20的表面即为基片挂载板16,基片可挂载在基片挂载板16上。挡板15设置在转架框架17的底部用于遮挡溅射膜料,避免膜料溅射至其他位置。在转架框架17的底部中心位置设置固定大齿轮18,该固定大齿轮18可外接动力装置从而提供动力以驱动转架框架17进行旋转。与此同时,固定大齿轮18还通过齿轮传动系与每个设置在基片串20装载位上的传输齿轮19构成传动配合。

[0024]

因此,本实施例中的转架系统便可驱动基片串20在进出片室1和镀膜室2内部进行公自转,有效提高成膜质量。其中,基片串20的公转指的是当固定大齿轮18驱动转架框架17整体旋转时,基片串20同时随着转架框架17以固定大齿轮18为旋转轴心进行旋转;而基片串20的自转指的是当固定大齿轮18旋转时,其通过传动带动传输齿轮19旋转,而传输齿轮19则带动基片串20自身进行旋转。

[0025]

如图5所示,搬运室3内的基片真空搬运系统包括前后推进模组21、右侧取片机构22、左侧取片机构23、旋转模组24,其中右侧取片机构22和左侧取片机构23可分别对基片串20进行夹持,且右侧取片机构22和左侧取片机构23分别独立连接有前后推进模组21,这两个取片机构可分别在其对应的前后推进模组21的驱动下伸出或缩回以进行基片串20的挂放,包括基片串20在镀膜室2内的转架系统上的挂放以及基片串20在进出片室1内的转架系统上的挂放。前后推进模组21安装在旋转模组24上,旋转模组24可通过其旋转以交换右侧取片机构22和左侧取片机构23相互的位置,从而完成进出片室1与镀膜室2之间的基片交换。

[0026]

如图1所示,在进出片室1和镀膜室2的一侧分别单独连接有进出片室真空泵5、镀膜室真空泵6,其中进出片室真空泵5可通过抽真空使进出片室1内形成真空环境,镀膜室真

空泵6可通过抽真空使镀膜室2内形成真空环境。

[0027]

如图1所示,在镀膜室2和搬运室3之间设置有真空插板阀4,真空插板阀4可受控启闭开合,其控制镀膜室2和搬运室3之间的连通状态;当镀膜室2进行溅射成膜工艺时,真空插板阀4关闭使镀膜室2和搬运室3相隔断,从而保证镀膜室2内的真空环境满足于溅射成膜工艺的需要;而当需要进行基片的搬运时,则打开真空插板阀4使镀膜室2和搬运室3相连通。

[0028]

如图1所示,在进出片室1和镀膜室2的位置还分别设置有配合溅射成膜工艺所需的工艺单元。具体而言,在镀膜室2处配置有一个或一个以上由感应耦合等离子体9和溅射阴极单元10所构成的溅射单元,以完成溅射成膜工艺。在进出片室1处设置有进出片室加热单元11,该进出片室加热单元11可对位于进出片室1内的基片进行预热,使得进出片室1除了进出片功能以外,还附加对基片的预处理功能,进一步提高基片的成膜质量以及生产效率。除此以外,也可配置其他预处理装置对基片进行预处理,例如通过配置等离子体源来对基片进行表面预处理,以提高成膜质量。

[0029]

此处额外需要说明的是,除了对基片进行预热这一预处理步骤以外,也可通过在进出片室1出配置后处理装置来使进出片室1具备后处理功能,例如配置防污膜源来使已成膜基片具备防污功能。

[0030]

如图1所示,本实施例中的溅射成膜装置还包括自动化控制柜12和系统冷却水单元13,其中自动化控制柜12内集成有控制溅射成膜装置工作状态的控制系统,而系统冷却水单元13则用于提供溅射成膜装置在运行时所需的冷却水,例如溅射成膜工艺中溅射靶管所需的冷却水。

[0031]

结合本实施例上述结构,本实施例在实际运行时,具体流程如下:1)通过外部机械手7将外部转架8上所装载的待成膜镀片的基片串和进出片室1已经镀膜完成的基片串进行交换。交换完成后,此时外部转架8上装载有已成膜的基片串,而进出片室1内的转架系统上装载有待成膜的基片串。此时,进出片室1可通过其所配置的预处理装置对待成膜的基片串进行预处理。

[0032]

2)之后,进出片室1通过进出片室真空泵5进行抽真空,当进出片室1和镀膜室2内压力平衡,并且镀膜室2已经完成镀膜的情况下打开真空插板阀4,通过搬运室3内的基片真空搬运系统完成进出片1和镀膜室2之间的基片串交换。

[0033]

3)完成后,真空插板阀4关闭,镀膜室2在真空状态下进行下一轮的溅射成膜工艺。进出片室1可通过其所配置的后处理装置对已成膜的基片串进行后处理。与此同时,步骤1)同时再次进行,从而将已成膜基片串从进出片室1送出至外部转架8上以及外部转架8上的待成膜基片串送入进出片室1。

[0034]

在上述流程实施时,由于进出片室1、镀膜室2内配置的转架系统为旋转式结构,外部转架8也为旋转结构,而搬运室3内的基片真空搬运系统以及外部机械手7都包括两个夹持部,因此,基片(基片串)的搬运交换都是逐一的交换。以进出片室1和镀膜室2之间的基片交换而言,基片真空搬运系统同时抓取一块已成膜基片(或一串基片串)和一块待成膜基片(或一串基片串),而后进行这两块基片的位置交换并将其安装在对应位置,这样一来,可有效提高搬运效率。

[0035]

本实施例在具体实施时:自动化控制柜12和镀膜室2集成固定到设备架台14上,进

出片室1和搬运室3集成固定到另外一个备架台14上,有效提高空间的集约性。

[0036]

外部转架8可以使用独立的转架机构,也可以是流水线传输机构;而外部机械手7则为相适配的抓取机构。在真空环境内(进出片室1和镀膜室2之间)的基片流转可以两个腔体同步抓取流转,即如本实施例所采用的基片真空搬运系统,也可以分布专区流转。

[0037]

虽然以上实施例已经参照附图对本发明目的的构思和实施例做了详细说明,但本领域普通技术人员可以认识到,在没有脱离权利要求限定范围的前提条件下,仍然可以对本发明作出各种改进和变换,故在此不一一赘述。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让