一种镀膜方法与流程

2021-01-30 00:01:35|

2021-01-30 00:01:35| 367|

367| 起点商标网

起点商标网

[0001]

本发明涉及镀膜工艺技术领域,更具体地说,是涉及一种镀膜方法。

背景技术:

[0002]

ar(ianti reflection)减反膜(又称增透膜),主要应用于手机玻璃盖板3d数码显示设备,其具有增加透过率改善成像质量效果。af(anti-figerprint)防指纹膜,具有优秀的疏水/疏油性能,可轻松去指纹等油脂类污渍,具有出色的防污性,同时表面更加平滑且不易产生划伤,具有优秀的耐防划伤性。ar+af具有ar和af两种优秀特性;但ar+af成膜的质量与信赖性下降,ar成膜后表面硬度较玻璃低,导致镀af后,af耐摩擦次数下降。

[0003]

目前,国内常见手机厂商盖板表面增加ar+af工艺铅笔硬度与耐摩擦信赖性要求:2

×

2磨头负载1000g/5000次,摩擦后水滴角>80

°

,更高的要求摩擦后水滴角>100

°

。然而现有技术中的ar+af成膜工艺,虽然采用zro2/si3n4/sio2/zro2/si3n4/sio2/zro2/si3n4/sio2的9层膜系,但是仅能够实现耐摩擦1000g/3500次;并且,膜层结构复杂、膜料种类多,成膜工艺难度大、成本低。

技术实现要素:

[0004]

有鉴于此,本发明的目的在于提供一种镀膜方法,采用ar与af联用成膜,能够有效提高产品表面硬度和耐摩擦性,且结合性好,满足产品信赖性要求。

[0005]

本发明提供了一种镀膜方法,包括以下步骤:

[0006]

a)将基材进行第一次等离子清洗后,进行磁控溅射,依次沉积第一层sio2、第一层si3n4、第二层sio2、第二层si3n4和第三层sio2,得到ar膜;

[0007]

b)将步骤a)得到的ar膜进行第二次等离子清洗后,镀af膜料,形成ar+af膜。

[0008]

优选的,步骤a)中所述第一次等离子清洗前,还包括:

[0009]

将基材固定在镀膜机中密封后,抽真空至1e-3

pa~3e-3

pa。

[0010]

优选的,步骤a)中所述第一次等离子清洗的ar流量为90sccm~110sccm,icp功率为3kw~5kw,时间为50s~70s。

[0011]

优选的,步骤a)中所述磁控溅射的过程具体为:

[0012]

抽真空至1e-3

pa~3e-3

pa,在ar流量为290sccm~310sccm的条件下,以9kw~11kw的功率对硅靶进行轰击溅射,将硅原子溅射出来,分别与o2/n2反应生成sio2/sin,并按照第一层sio2、第一层si3n4、第二层sio2、第二层si3n4、第三层sio2的顺序依次沉积在基材表面,形成5层膜系sio2/si3n4/sio2/si3n4/sio2。

[0013]

优选的,所述ar与o2的流量比为(1~1.2):1;所述ar与n2的流量比为(1.3~1.5):1。

[0014]

优选的,所述形成5层膜系sio2/si3n4/sio2/si3n4/sio2后,还包括:

[0015]

放真空至大气压后,将得到的5层膜系sio2/si3n4/sio2/si3n4/sio2进行平板清洗,得到ar膜;

[0016]

所述平板清洗所用的清洗剂为中性清洗剂。

[0017]

优选的,步骤b)中所述第二次等离子清洗前,还包括:

[0018]

将沉积有ar膜的基材固定在镀膜机中密封后,抽真空至2e-5

torr~4e-5

torr。

[0019]

优选的,步骤b)中所述第二次等离子清洗的ar流量为20sccm~40sccm,o2流量为20sccm~40sccm,离子源电压为110v~130v,时间为4min~6min。

[0020]

优选的,步骤b)中所述镀af膜料的方式为电阻蒸发加热镀膜;所述电阻蒸发加热镀膜的功率为100ma~110ma。

[0021]

优选的,步骤b)中所述镀af膜料的厚度为20nm~26nm。

[0022]

本发明提供了一种镀膜方法,包括以下步骤:a)将基材进行第一次等离子清洗后,进行磁控溅射,依次沉积第一层sio2、第一层si3n4、第二层sio2、第二层si3n4和第三层sio2,得到ar膜;b)将步骤a)得到的ar膜进行第二次等离子清洗后,镀af膜料,形成ar+af膜。与现有技术相比,本发明提供的镀膜方法突破了行业瓶颈,在具有出色防指纹性能的基础上,能够有效提高ar+af膜的表面硬度和耐摩擦性,并且膜层与膜层之间、膜层与基材之间结合性好,满足产品信赖性要求;同时,本发明对膜层结构进行优化,采用1种靶材、5层膜系即可完成,降低了成本及工艺难度,从而提高产品在行业里的市场竞争力。

附图说明

[0023]

图1为本发明实施例提供的5层膜系sio2/si3n4/sio2/si3n4/sio2的示意图。

具体实施方式

[0024]

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0025]

本发明提供了一种镀膜方法,包括以下步骤:

[0026]

a)将基材进行第一次等离子清洗后,进行磁控溅射,依次沉积第一层sio2、第一层si3n4、第二层sio2、第二层si3n4和第三层sio2,得到ar膜;

[0027]

b)将步骤a)得到的ar膜进行第二次等离子清洗后,镀af膜料,形成ar+af膜。

[0028]

本发明首先将基材进行第一次等离子清洗后,进行磁控溅射,依次沉积第一层sio2、第一层si3n4、第二层sio2、第二层si3n4和第三层sio2,得到ar膜。在本发明中,所述基材采用本领域技术人员熟知的玻璃基材即可,本发明对此没有特殊限制。

[0029]

在本发明中,所述第一次等离子清洗前,优选还包括:

[0030]

将基材固定在镀膜机中密封后,抽真空至1e-3

pa~3e-3

pa。

[0031]

在本发明中,所述镀膜机为本领域技术人员熟知的能够进行磁控溅射的机台即可;本发明优选将贴好基材的伞具装入镀膜机腔体内,关闭仓门,实现基材的固定及密封。在本发明中,所述抽真空的真空度优选为1e-3

pa~3e-3

pa,更优选为2e-3

pa。

[0032]

在本发明中,所述第一次等离子清洗的ar流量优选为90sccm~110sccm,更优选为100sccm;所述第一次等离子清洗的icp功率优选为3kw~5kw,更优选为4kw;所述第一次等离子清洗的时间优选为50s~70s,更优选为60s。本发明采用上述特定条件及参数的离子源

清洗,可有效去除基材表面脏污,提高基材表面的润湿性能,改善基材表面的黏着力。

[0033]

在本发明中,所述磁控溅射优选通过光驰机采用孪生靶中频溅射工艺;所述磁控溅射的过程优选具体为:

[0034]

抽真空至1e-3

pa~3e-3

pa,在ar流量为290sccm~310sccm的条件下,以9kw~11kw的功率对硅靶进行轰击溅射,将硅原子溅射出来,分别与o2/n2反应生成sio2/sin,并按照第一层sio2、第一层si3n4、第二层sio2、第二层si3n4、第三层sio2的顺序依次沉积在基材表面,形成5层膜系sio2/si3n4/sio2/si3n4/sio2。

[0035]

在本发明中,所述抽真空至1e-3

pa~3e-3

pa即,使溅射前的本底真空度为1e-3

pa~3e-3

pa,优选为2e-3

pa。

[0036]

在本发明中,所述磁控溅射的ar流量优选为290sccm~310sccm,更优选为300sccm;ar气体太大会因未与靶材的碰撞变成残余气体,与靶材原子一起沉积到基材上导致成膜的致密性变差,影响钢丝绒耐摩擦信赖性;而ar气体过小又无法维持等离子体。

[0037]

在本发明中,所述ar与o2的流量比优选为(1~1.2):1,更优选为1.2:1;所述ar与n2的流量比优选为(1.3~1.5):1,更优选为1.4:1;同时,加入上述工艺气体后的成膜真空环境的真空度为2e-3

pa~2.6e-3

pa。

[0038]

在本发明中,溅射沉积sio2和sin的工艺ar气流量越大,沉积速率越高,会加快成膜效率;但由于加入ar流量会降低腔体的真空度,同时电离释放出大量带正电的ar

+

分子与靶材溅射出的原子增加碰撞几率,使结构致密性变差(磁控溅射制膜过程中ar气体是必要的靶材溅射制膜气体,气体流量的大小影响叠加膜层的致密性);在此基础上,本发明对工艺气体进行优化,采用上述高真空下沉积sio2和si3n4的技术方案,选择适合的气体流量,使膜层致密性接近完美;同时,结合上述icp清洁辅助功能,通过加强icp功率,有效去除产品表面杂质,使膜层与膜层之间,膜层与玻璃表面的结合力提升,进而能够很好地与基材表面结合及各膜层间结合,为后续af膜的沉积提供稳定的基底,使af膜具有更好的耐久性,不易脱落。

[0039]

在本发明中,所述磁控溅射的功率优选为9kw~11kw,更优选为10kw。

[0040]

本发明在上述条件及参数下对硅靶进行轰击溅射,将硅原子溅射出来,硅原子在镀膜机的腔体内与o2反应生成sio2,与n2反应生成sin,在此基础上,通过磁控溅射沉积sio2→

磁控溅射沉积si3n4→

磁控溅射沉积sio2→

磁控溅射沉积si3n4→

磁控溅射沉积sio2,将第一层sio2、第一层si3n4、第二层sio2、第二层si3n4、第三层sio2依次沉积在基材表面,形成5层膜系sio2/si3n4/sio2/si3n4/sio2,参见图1所示。

[0041]

本发明采用上述5层膜系,能够保证sio2和si3n4两种材料下实现基材(玻璃)透过率>94%,并且与现有技术采用的9层膜系、至少两种靶材相比,5层膜系减少膜层结构,仅采用si靶材减少一种靶材(膜料),从而降低成本及工艺难度。

[0042]

在本发明中,所述形成5层膜系sio2/si3n4/sio2/si3n4/sio2后,优选还包括:

[0043]

放真空至大气压后,将得到的5层膜系sio2/si3n4/sio2/si3n4/sio2进行平板清洗,得到ar膜。在本发明中,所述平板清洗的过程在放真空至大气压后,开腔取出伞具摘下基材后进行。

[0044]

在本发明中,所述平板清洗所用的清洗剂优选为中性清洗剂。本发明对所述清洗剂的种类和来源没有特殊限制,采用本领域技术人员熟知的行业通用标准下的ph值为6的

中性清洗剂的市售商品或自制品均可。本发明采用上述平板清洗的过程能够去除ar膜表面粉尘污渍。

[0045]

得到所述ar膜后,本发明将得到的ar膜进行第二次等离子清洗后,镀af膜料,形成ar+af膜。

[0046]

在本发明中,所述第二次等离子清洗前,优选还包括:

[0047]

将沉积有ar膜的基材固定在镀膜机中密封后,抽真空至2e-5

torr~4e-5

torr。在本发明中,所述镀膜机为本领域技术人员熟知的能够镀af的机台(如韩一机)即可;本发明优选将贴好沉积有ar膜的基材的伞具装入镀膜机腔体内,关闭仓门,实现沉积有ar膜的基材的固定及密封。在本发明中,所述抽真空的真空度优选为2e-5

torr~4e-5

torr,更优选为3e-5

torr。

[0048]

在本发明中,所述第二次等离子清洗的ar流量优选为20sccm~40sccm,更优选为30sccm;所述第二次等离子清洗的o2流量优选为20sccm~40sccm,更优选为30sccm;所述第二次等离子清洗的离子源电压优选为110v~130v,更优选为120v;所述第二次等离子清洗的时间优选为4min~6min,更优选为5min。本发明采用上述特定条件及参数的离子源清洗,能够去除ar膜表面脏污,改善黏着力。

[0049]

在本发明中,所述镀af膜料的方式优选为电阻蒸发加热镀膜,使af膜料加热蒸发并沉积在上述ar膜表面;镀af膜料后,玻璃具有出色的防指纹性能,且不易被磨损。在本发明中,所述电阻蒸发加热镀膜的功率优选为100ma~110ma。

[0050]

在本发明中,所述镀af膜料的厚度优选为20nm~26nm。

[0051]

最后,本发明放真空至大气压后,开腔取出伞具,摘下基材,完成ar+af成膜。

[0052]

本发明提供的镀膜方法为ar与af联用成膜工艺,一方面优化ar气体流量,提高镀膜腔体真环境,使靶材原子在成膜过程中减少与气体分子的碰撞;另一方面加强icp功率使其附加一定的能量到被镀的表面上去,利用这些能量移开弱束缚的粒子,使达到基板的材料粒子有高的迁移率;由于附加了能量,真空环境比较理想靶材原子可以穿透比较远的距离,去找到一个有比较强束缚的位置,从而使膜层的结构得到改善,实现超耐摩擦的超硬ar+af工艺。

[0053]

本发明提供了一种镀膜方法,包括以下步骤:a)将基材进行第一次等离子清洗后,进行磁控溅射,依次沉积第一层sio2、第一层si3n4、第二层sio2、第二层si3n4和第三层sio2,得到ar膜;b)将步骤a)得到的ar膜进行第二次等离子清洗后,镀af膜料,形成ar+af膜。与现有技术相比,本发明提供的镀膜方法突破了行业瓶颈,在具有出色防指纹性能的基础上,能够有效提高ar+af膜的表面硬度和耐摩擦性,并且膜层与膜层之间、膜层与基材之间结合性好,满足产品信赖性要求;同时,本发明对膜层结构进行优化,采用1种靶材、5层膜系即可完成,降低了成本及工艺难度,从而提高产品在行业里的市场竞争力。

[0054]

为了进一步说明本发明,下面通过以下实施例进行详细说明。本发明以下实施例所用的基材为xx玻璃(玻璃行业材质专业名词),这是一种铝硅酸盐玻璃,主要由氧化铝(al2o3)和二氧化硅(sio2)组成。

[0055]

实施例1及对比例1~5

[0056]

第一步:抽真空,将贴好玻璃的伞具装入镀膜机腔体内,关闭仓门将真空抽至2e-3

pa。

[0057]

第二步:等离子清洗,在ar流量为100sccm的条件下,icp功率4kw对玻璃进行等离子清洗,清洗时间为60s。

[0058]

第三步:溅射硅靶,将腔体真空度抽至2e-3

pa,在ar流量为300sccm的条件下,以10kw的功率对硅靶进行轰击溅射,将靶材分子溅射出来,硅原子与o2/n2在腔体内反应生成sio2/sin,并按照“第一层sio2、第一层si3n4、第二层sio2、第二层si3n4、第三层sio

2”的顺序沉积在玻璃表面,形成5层膜系sio2/si3n4/sio2/si3n4/sio2。

[0059]

第四步:放真空,充气至大气压后,开腔取出伞具,摘下玻璃。

[0060]

第五步:ar出炉后使用ph值=6的中性清洗剂对产品(ar膜)表面进行平板清洗。

[0061]

第六步:抽真空,将贴好玻璃的伞具装入韩一机腔体内,关闭仓门将真空抽至3e-5

torr。

[0062]

第七步:等离子清洗,在ar流量为30sccm,o2为30sccm的条件下,离子源电压为120

±

10v对玻璃表面进行清洗,清洗时间为5min。

[0063]

第八步:镀af,用电阻蒸发加热镀膜的方式加热af膜料,电阻蒸发加热镀膜power最大110ma,膜厚23

±

3nm,使af膜料蒸发并沉积在ar表面;镀af膜料后,玻璃具有出色的防指纹性能,且不易被磨损。

[0064]

第九步:放真空,充气至大气压后,开腔取出伞具,摘下玻璃,完成ar与af联用成膜。

[0065]

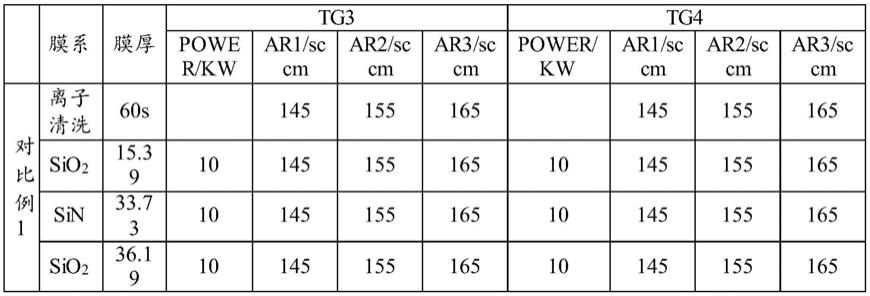

实施例1及对比例1~5提供的镀膜方法中各条件、参数及性能结果数据参见表1所示。

[0066]

表1实施例1及对比例1~5提供的镀膜方法中各条件、参数及性能结果数据

[0067]

[0068]

[0069][0070]

续表1

[0071]

[0072][0073]

注:tg为机台靶材模,icp为机台辅助离子。

[0074]

由表1可知,本发明实施例1提供的镀膜方法能够实现1

×

1磨头,负载1000g/10000次,性能合格,解决了超硬ar+af不耐摩擦问题。

[0075]

综上所述,本发明将溅射靶材的ar流量(tg3与tg4各个气管总量)从930sccm降至300sccm,耐钢丝绒摩擦从以往规格要求的1000g/4000次,水滴角>100

°

,提升至1000g/10000次,水滴角>100

°

,从而很好地解决了耐摩擦问题,突破行业瓶颈,并且大大降低了对气体的消耗,缩减了材料成本;同时,本发明将icp功率提高到4kw,从而使膜层与膜层之间,膜层与玻璃表面的结合力提升,满足产品的信赖性要求;此外,本发明对膜层结构进行优化,与现有技术采用的9层膜系、至少两种靶材相比,优化后的工艺采用1种靶材(si靶材可反应得到sio2和si3n4)、5层膜系即可完成,减少膜层结构,同时减少一种靶材(膜料),从而降低成本及工艺难度。

[0076]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将

不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让