用于涂覆基底的真空沉积设备和方法与流程

2021-01-30 00:01:05|

2021-01-30 00:01:05| 248|

248| 起点商标网

起点商标网

用于涂覆基底的真空沉积设备和方法

[0001]

本发明涉及用于在基底上连续沉积由金属或金属合金形成的涂层的方法。本发明还涉及用于该方法的真空沉积设备。

[0002]

已知用于将最终由合金构成的金属涂层沉积在基底(例如钢带)上的各种方法。其中,可以提及热浸涂、电沉积以及各种真空沉积方法,例如真空蒸镀和磁控溅射。

[0003]

由wo97/47782已知用于连续涂覆钢基底的方法,其中使以大于500m/秒的速度推动的金属蒸气喷雾与基底接触。沉积方法被称为射流气相沉积。

[0004]

ep2048261公开了用于在金属基底上沉积涂层的蒸气发生器,所述蒸气发生器包括真空室,所述真空室呈围腔的形式,设置有确保相对于外部环境的低压状态的单元和允许基底进出的单元。围腔包括用于气相沉积的头部,以及用于在基底表面的和垂直于基底表面的方向上以声速形成金属蒸气射流的喷射器。喷射器通过供应管与坩埚连接。坩埚容纳呈液体形式的金属混合物并且位于真空室外部,并且通过泵送或者通过气压效应将从置于大气压下的熔化炉中获得的熔体进料。布置有用于调节喷射器中金属蒸气的流量、压力和/或速度的单元。调节单元包括布置在管中的蝶型比例阀和/或压力降装置。喷射器包括在基底的整个宽度上延伸的作为用于蒸气出口的音颈的纵向缝隙,以及用于使从喷射器离开的蒸气的速度标准化并校正蒸气的速度的烧结过滤介质或压力降体。

[0005]

在ep2048261中,优选地,发生器包括用于将喷射器的纵向缝隙的长度调节至基底的宽度的装置。特别地,公开了一种简单的系统,所述系统用于通过使喷射器围绕其轴旋转而将蒸气喷射槽调节至带的宽度。因此,蒸气射流的边缘与基底的边缘在同一平面内,即,蒸气射流的边缘与基底的边缘之间的距离等于0mm。

[0006]

然而,当金属蒸气必须沉积在带的仅一侧上时,已观察到这些蒸气也倾向于沉积并因此污染带的相对侧,从而导致沉积成品率(yield)和相对侧带的表面外观的显著降低。

[0007]

因此,本发明的目的是提供用于在移动的基底上沉积涂层的方法,其中当金属蒸气必须沉积在带的仅一侧上时,金属在带的相对的裸露侧上的积聚显著低。

[0008]

这通过提供根据权利要求1所述的用于在移动的基底上沉积涂层的方法来实现。所述方法也可以包括权利要求2至10的任何特征。

[0009]

本发明还涵盖根据权利要求11至13所述的经涂覆的基底。

[0010]

本发明还涵盖根据权利要求14或15所述的真空设备。

[0011]

为了说明本发明,将特别地参照以下附图描述非限制性实例的多个实施方案和试验:

[0012]

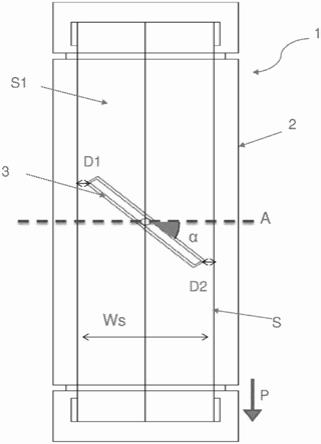

图1示出了根据本发明的在真空沉积设备内部用至少一个蒸气喷射器涂覆的基底的顶视图。

[0013]

图2示出了根据现有技术的在真空沉积设备内部用至少一个蒸气喷射器涂覆的基底的顶视图。

[0014]

图3示出了根据本发明的在真空沉积设备内部用至少一种金属涂覆的基底的侧视图。

[0015]

图4示出了根据本发明的喷射金属蒸气的蒸气喷射器的实例。

[0016]

本发明的其他特征和优点将根据本发明的以下详细描述而变得明显。

[0017]

本发明涉及用于在真空沉积设备内部在移动的基底上连续沉积由至少一种金属形成的涂层的方法,其中所述方法包括:

[0018]-以下步骤:其中经由至少一个蒸气喷射器朝向移动的基底的一侧s1喷射金属蒸气,并通过所喷射的蒸气的冷凝来在所述侧上形成至少一种金属的层,至少一个蒸气喷射器以蒸气喷射器与垂直于基底的移动方向的轴a之间的角度α定位,所述轴在基底的平面内,α满足以下等式:

[0019]

(d1+d2)+le sinα+we cosα=ws,

[0020]

α的绝对值大于0

°

,

[0021]

d1和d2为喷射器与各基底边缘之间沿轴a的距离,w

s

为基底宽度,d1和d2大于0mm,以及

[0022]-所述蒸气喷射器具有细长的形状并且包括槽并且由槽长度le和槽宽度we限定。

[0023]

不希望受任何理论束缚,认为利用根据本发明的方法,可以避免在金属基底的相对侧s2上的金属蒸气的污染。实际上,本发明人发现蒸气喷射器必须以特定的角度α定位,使得金属蒸气几乎没有任何损失地喷射。当α满足所述等式时,由于金属蒸气的轨迹是受控制的,因此高度改善在移动的基底的一侧上沉积的金属蒸气的成品率。因此,金属蒸气在基底的相对侧上的积聚显著低。

[0024]

参照图1,根据本发明的设备1首先包括真空室2和用于使基底移动通过所述室的装置。该真空室2是可气密密封的箱,优选地保持在10-8

巴至10-3

巴的压力下。其具有入口锁和出口锁(这些未示出),在入口锁与出口锁之间,基底s例如钢带可以在移动方向上沿给定路径p移动。

[0025]

至少一个蒸气喷射器3在移动的基底的一侧s1上以声速喷射金属蒸气。至少一个蒸气喷射器以蒸气喷射器与垂直于基底的移动方向的轴a之间的角度α定位,所述轴在基底的平面内,α满足以下等式:

[0026]

(d1+d2)+le sinα+we cosα=ws。

[0027]

喷射器可以具有不同的形状,例如矩形形状或梯形形状。如图1中所示,d1和d2的不同距离值是可能的。优选地,d1和d2表示喷射器边缘与基底边缘之间沿轴a的最短距离。

[0028]

根据本发明,d1和d2大于0mm,即,喷射器边缘不超出基底边缘。不希望受任何理论束缚,认为如果d1和d2等于或小于0mm,则存在无法控制经由至少一个蒸气喷射器喷射的金属蒸气的轨迹而导致基底的相对侧s2的重大污染的风险。当d1和d2小于零时,这意味着蒸气喷射器的边缘延伸超出基底边缘,如图2中所示。

[0029]

优选地,d1和d2彼此独立并且大于1mm,有利地为5mm至100mm,更优选地为30mm至70mm。

[0030]

在一个优选的实施方案中,d1与d2相同。

[0031]

优选地,喷射器裂口(split)的长度l

e

为5mm至50mm。

[0032]

优选地,基底宽度ws最大为2200mm。有利地,ws最小为200mm。例如,ws为1000mm至1500mm。

[0033]

优选地,we最大为2400mm。有利地,we最小为400mm。

[0034]

在一个优选的实施方案中,ws小于或等于we。

[0035]

优选地,α的绝对值大于0

°

,更优选地在绝对值方面为5

°

至80

°

,有利地为20

°

至60

°

,例如在绝对值方面为35

°

至55

°

。

[0036]

真空室可以包括两个或数个都定位在移动的基底的同一侧s1上的蒸气喷射器。

[0037]

如图3中所示,根据所述基底的性质和形状,可以通过任何合适的方式使基底s移动。特别地,可以使用钢带可以支承在其上的旋转支承辊4。

[0038]

参照图4,根据本发明的至少蒸气喷射器3在移动的基底(未示出)上喷射金属蒸气射流5。所述至少蒸气喷射器具有细长的形状并且包括槽并且由槽长度le和槽宽度we限定。

[0039]

特别地,利用根据本发明的方法,可以获得在基底的一侧s1上涂覆有至少一种金属,另一基底侧s2在边缘上包括2.0μm的所述金属的最大积聚的金属基底。优选地,最大积聚为1μm,并且有利地,金属在相对的基底侧上没有积聚。

[0040]

在本发明中,至少一种金属优选地选自:锌、铬、镍、钛、锰、镁、硅、铝或其混合物。优选地,金属为锌,任选地含有镁。

[0041]

优选地,金属基底为钢基底。实际上,不希望受任何理论束缚,认为当使用钢基底时,平坦度进一步得到改善。

[0042]

涂层的厚度将优选为0.1μm至20μm。一方面,低于0.1μm,存在基底的腐蚀保护将不足的风险。另一方面,为了具有其所需的特别是在汽车或建筑领域中所需的耐腐蚀性水平,不必超过20μm。通常,对于汽车应用,可以将厚度限制为10μm。

[0043]

最后,本发明涉及用于根据本发明的用于在移动的基底上连续沉积由至少一种金属形成的涂层的方法的真空沉积设备,所述设备包括真空室,基底可以沿给定路径移动通过真空室,其中真空室还包括:

[0044]-至少一个蒸气喷射器,所述至少一个蒸气喷射器以蒸气喷射器与垂直于基底的移动方向的轴a之间的角度α定位,所述轴在基底的平面内,α满足以下等式:

[0045]

(d1+d2)+le sinα+we cosα=ws,

[0046]

α的绝对值大于0

°

,

[0047]

d1和d2为喷射器与各基底边缘之间沿轴(a)的最短距离,w

s

为基底宽度,d1和d2大于0mm,以及

[0048]-所述至少一个蒸气喷射器具有细长的形状并且包括槽,这样的蒸气喷射器由槽长度le和槽宽度we限定。

[0049]

在一个优选的实施方案中,至少一个蒸气喷射涂覆器被安装成能够围绕连接至蒸气源的进料管旋转,使得调节α。

实施例

[0050]

在真空沉积设备上进行测试,以评估包括喷射锌蒸气的一个喷射蒸气涂覆器的方法的效率。

[0051]

在包括le=24mm,we=1750mm的至少一个喷射器的真空室中,在宽度ws为1200mm的钢基底的一侧s1上沉积锌蒸气。对于试验,d1和d2是相同的并且固定为-10mm至+20mm。-10mm意指蒸气喷射器的边缘超出基底的边缘10mm。利用根据本发明的等式计算各试验的α。真空压力为10-1

毫巴。通过x射线荧光光谱法测量钢基底的相对侧s2上的金属积聚。结果在下表1中:

[0052][0053]

*:根据本发明

[0054]

对于试验1和试验2,金属在钢基底的相对侧s2上的积聚高。相比之下,如试验3和试验4所示,当d1和d2大于0mm并且当α满足根据本发明的等式时,金属积聚显著较低。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让