一种耐高温石墨质导电材料制备加工方法与流程

2021-01-30 00:01:11|

2021-01-30 00:01:11| 255|

255| 起点商标网

起点商标网

[0001]

本发明涉及电材料制备的技术领域,特别涉及一种耐高温石墨质导电材料制备加工方法。

背景技术:

[0002]

石墨质导电材是指以石油焦、沥青焦为骨料,煤沥青为黏结剂,经过原料煅烧、破碎磨粉、配料、混捏、成型、焙烧、浸渍、石墨化和机械加工而制成的一种耐高温石墨质导电材料,称为人造石墨电极(简称石墨电极),以区别于采用天然石墨为原料制备的天然石墨电极。石墨质导电材具有许多优良的性能,因而在冶金、机械、电气、化工、纺织、国防等工业部门获得广泛应用,而石墨碳板则是在化工行业应用广泛的一种的石墨质导电材,石墨碳板采用优质的石墨质导电材,添加耐酸性极强的有机复合物。经高压成型、真空浸渍、高温热处理工艺精制而成,具有非凡的耐酸和耐温性能,是化工行业磷酸反应槽、磷酸贮槽等设备的理想内衬材料。

[0003]

目前,在对耐高温石墨质导电材料进行制备加工时,通常存在以下缺陷:1.传统的耐高温石墨质导电材料制备加工方法,在制备石墨碳板后,石墨碳板的表面齿路处容易产生杂质和毛刺,难以处理,若处理不善,可能会导致杂质和毛刺流入化工溶液中,影响后续使用效果;2.传统的耐高温石墨质导电材料制备加工方法,在针对不同规格大小的齿路进行处理加工时,需要更换加工设备以贴合各个齿路,加工效率较低。

技术实现要素:

[0004]

(一)要解决的技术问题

[0005]

本发明可以解决传统的耐高温石墨质导电材料制备加工方法,在制备石墨碳板后,石墨碳板的表面齿路处容易产生杂质和毛刺,难以处理,若处理不善,可能会导致杂质和毛刺流入化工溶液中,影响后续使用效果,且在针对不同规格大小的齿路进行处理加工时,需要更换加工设备以贴合各个齿路,加工效率较低等难题。

[0006]

(二)技术方案

[0007]

为了实现上述目的,本发明采用以下技术方案,一种耐高温石墨质导电材料制备加工方法,该制备加工方法采用如下加工机械:该机械包括固定底座、滑移槽、移动板、加工装置和u型架,所述的固定底座上端的左右两侧对称开设有滑移槽,滑移槽内滑动设置有移动板,移动板上设置有加工装置,固定底座上端的左右两侧安装有u型架。

[0008]

所述的固定底座包括固定底板和往复机构,固定底板的上端中部安装有往复机构,具体工作时,通过往复机构带动移动板在滑移槽内往复滑动,进而使加工装置对石墨碳板进行加工处理。

[0009]

所述的加工装置包括矩形孔、安装杆、双向气缸、滑槽、连接弹簧、同步调节机构、加工机构和伸缩杆,位于左侧的移动板的上端均匀开设有两个矩形孔,矩形孔内滑动设置有安装杆,安装杆的左端通过双向气缸连接,双向气缸通过气缸底座安装在左侧移动板的

左端,安装杆的右端滑动设置于滑槽内,滑槽开设与右侧移动板的左端,安装杆的右端通过连接弹簧连接,安装杆的下端设置有同步调节机构,同步调节机构的下方均匀设置有加工机构,加工机构之间通过伸缩杆连接,具体工作时,当石墨碳板放入夹持机构中加持后,通过双向气缸带动安装杆的左端在矩形孔中进行相向滑动,进而使安装杆得右端在滑槽内滑动,同时压缩连接弹簧,使加工机构首先接触到石墨碳板的齿路处,继续带动安装杆进行相向运动,通过同步调节机构使安装块和挤进块都紧贴在石墨碳板的齿路处,同时对伸缩杆进行压缩。

[0010]

所述的u型架包括u型支架、连接板和夹持机构,固定底板上端的左右两侧对称安装有u型支架,u型支架的上端固定有连接板,连接板的上端设置有夹持机构,具体工作时,通过u型支架和连接板支撑夹持机构,通过夹持机构将石墨碳板的左右两端进行夹持。

[0011]

所述的同步调节机构包括安装板、限位弹簧、滚轮、通过槽、推进块和限位滑槽,安装杆的内侧设置有安装板,安装板的左右两端通过限位弹簧与安装杆连接,安装板下端的左右两侧对称转动设置有滚轮,安装板的上端开设有通过槽,通过槽内均匀滑动设置有推进块,推进块的上端与安装杆的下端连接,安装板的下端开设有限位滑槽,限位滑槽内均匀设置有加工机构。

[0012]

所述的加工机构包括安装块、挤进块、压缩弹簧和限位槽,限位滑槽内的左右两侧对称滑动设置有安装块,安装块的内端中部通过滑动配合的方式安装有挤进块,挤进块通过压缩弹簧与安装块连接,安装块的外侧上端对称开设有限位槽,推进块的下端滑动设置于限位槽内。

[0013]

具体工作时,通过双向气缸带动安装杆的左端在矩形孔中进行相向滑动,进而使安装杆进行相向运动,使安装块内侧的下端和挤进块下端与石墨碳板的齿路处相接触,双向气缸继续带动安装杆进行相向运动,从而使安装板进行相对运动,使滚轮贴合在夹持机构的上端和连接板的下端,减小移动时的摩擦力,在安装板挤压限位弹簧的同时,使安装块内侧下端和挤进块下端的打磨层紧贴在石墨碳板齿路处的左右两侧,安装板推动推进块在通过槽内向下运动,挤压限位槽,进而挤压安装块在限位滑槽内向左右两侧滑动,当定位块插入定位孔中,推进块之间互相挤压,使压缩弹簧在弹性作用下被压缩,同时使石墨碳板齿路的上端完全被打磨层贴合,进而覆盖整个石墨碳板齿路。

[0014]

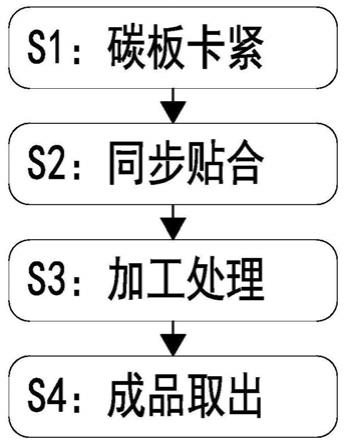

该耐高温石墨质导电材料制备加工方法主要包括以下加工步骤:

[0015]

s1、碳板卡紧:取两块石墨碳板,将石墨碳板无齿路的一面对接,并放入夹持机构中夹持;

[0016]

s2、同步贴合:通过双向气缸带动安装杆相向运动,进而使同步调节机构带动加工机构紧贴在石墨碳板的齿路上;

[0017]

s3、加工处理:通过往复机构带动加工机构对碳板齿路处进行往复打磨;

[0018]

s4、成品取出:通过双向气缸带动同步调节机构和加工机构远离石墨碳板,并将处理完成的石墨碳板取出。

[0019]

优选的,所述的往复机构包括连接杆、安装架、传动齿条、不完全齿轮和驱动电机,移动板的内端下侧安装有连接杆,连接杆之间通过安装架连接,安装架左右两端的内壁上对称均匀设置有传动齿条,传动齿条上啮合有不完全齿轮,不完全齿轮的下端与驱动电机的输出轴连接,驱动电机通过电机底座安装在固定底板的上端中部。

[0020]

优选的,所述的夹持机构包括放置板、梯形块、滑移杆、限位杆和安装弹簧,连接板的上端对称固定有放置板,放置板前后两端的内侧对称开设有容纳槽,容纳槽内滑动设置有梯形块,梯形块的外端固定有滑移杆,滑移杆中部开设有工作槽,工作槽内滑动设置有限位杆,限位杆安装在容纳槽内,限位杆前后两端通过对称安装的安装弹簧与滑移杆连接。

[0021]

优选的,所述的推进块为等腰梯形结构设计,控制安装块进行同步运动。

[0022]

优选的,所述的安装块内侧的下端和挤进块下端均设置有打磨层。

[0023]

优选的,所述的位于加工机构内左侧挤进块的内端开设有定位孔,位于加工机构内右侧的挤进块的内端安装有定位块。

[0024]

(三)有益效果

[0025]

1.本发明所述的一种耐高温石墨质导电材料制备加工方法,设计了一种对石墨碳板齿路处进行打磨加工处理的机构,可以针对不同尺寸大小的石墨碳板齿路同步进行打磨加工处理,防止石墨碳板齿路上的毛刺和杂质对化工溶液产生不良影响;

[0026]

2.本发明所述的一种耐高温石墨质导电材料制备加工方法,通过加工机构上设置的打磨层,可以同步对石墨碳板的齿路处进行打磨处理,去除石墨碳板齿路处的毛刺的杂质,改善石墨碳板的使用效果;

[0027]

3.本发明所述的一种耐高温石墨质导电材料制备加工方法,通过同步调节机构和加工机构的联动配合使用,使加工机构可以在面对不同尺寸的石墨碳板齿路时,都同样尽可能的贴合石墨碳板齿路表面,避免了遇到不同尺寸的石墨碳板齿路时需要更换加工设备的情况,提高了工作效率。

附图说明

[0028]

下面结合附图和实施例对本发明进一步说明。

[0029]

图1是本发明的工作流程图;

[0030]

图2是本发明的立体结构示意图;

[0031]

图3是本发明的剖视图;

[0032]

图4是夹持机构的剖视图;

[0033]

图5是本发明图3的x向局部放大图;

[0034]

图6是本发明图4的y向局部放大图;

[0035]

图7是本发明针对对象的立体结构示意图。

具体实施方式

[0036]

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

[0037]

如图1至图7所示,一种耐高温石墨质导电材料制备加工方法,该制备加工方法采用如下加工机械:该机械包括固定底座1、滑移槽2、移动板3、加工装置4和u型架5,所述的固定底座1上端的左右两侧对称开设有滑移槽2,滑移槽2内滑动设置有移动板3,移动板3上设置有加工装置4,固定底座1上端的左右两侧安装有u型架5。

[0038]

所述的固定底座1包括固定底板11和往复机构12,固定底板11的上端中部安装有往复机构12,具体工作时,通过往复机构12带动移动板3在滑移槽2内往复滑动,进而使加工

装置4对石墨碳板进行加工处理。

[0039]

所述的往复机构12包括连接杆121、安装架122、传动齿条123、不完全齿轮124和驱动电机125,移动板3的内端下侧安装有连接杆121,连接杆121之间通过安装架122连接,安装架122左右两端的内壁上对称均匀设置有传动齿条123,传动齿条123上啮合有不完全齿轮124,不完全齿轮124的下端与驱动电机125的输出轴连接,驱动电机125通过电机底座安装在固定底板11的上端中部,具体工作时,通过驱动电机125带动不完全齿轮124转动,当不完全齿轮124上的齿条与右侧的传动齿条123逐渐啮合时,带动安装架122向后运动,进而使连接杆121带动移动板3在滑移槽2内向后滑动,当不完全齿轮124上的齿条与左侧的传动齿条123逐渐啮合时,带动安装架122向前运动,进而使连接杆121带动移动板3在滑移槽2内向前滑动,从而实现往复运动,使加工机构47对石墨碳板的齿路处进行处理。

[0040]

所述的加工装置4包括矩形孔41、安装杆42、双向气缸43、滑槽44、连接弹簧45、同步调节机构46、加工机构47和伸缩杆48,位于左侧的移动板3的上端均匀开设有两个矩形孔41,矩形孔41内滑动设置有安装杆42,安装杆42的左端通过双向气缸43连接,双向气缸43通过气缸底座安装在左侧移动板3的左端,安装杆42的右端滑动设置于滑槽44内,滑槽44开设与右侧移动板3的左端,安装杆42的右端通过连接弹簧45连接,安装杆42的下端设置有同步调节机构46,同步调节机构46的下方均匀设置有加工机构47,加工机构47之间通过伸缩杆连接,具体工作时,当石墨碳板放入夹持机构53中加持后,通过双向气缸43带动安装杆42的左端在矩形孔41中进行相向滑动,进而使安装杆42得右端在滑槽44内滑动,同时压缩连接弹簧45,使加工机构47首先接触到石墨碳板的齿路处,继续带动安装杆42进行相向运动,通过同步调节机构46使安装块471和挤进块472都紧贴在石墨碳板的齿路处,同时对伸缩杆48进行压缩。

[0041]

所述的同步调节机构46包括安装板461、限位弹簧462、滚轮463、通过槽464、推进块465和限位滑槽466,安装杆42的内侧设置有安装板461,安装板461的左右两端通过限位弹簧462与安装杆42连接,安装板461下端的左右两侧对称转动设置有滚轮463,安装板461的上端开设有通过槽464,通过槽464内均匀滑动设置有推进块465,推进块465的上端与安装杆42的下端连接,安装板461的下端开设有限位滑槽466,限位滑槽466内均匀设置有加工机构47;所述的推进块464为等腰梯形结构设计,控制安装块471进行同步运动。

[0042]

所述的加工机构47包括安装块471、挤进块472、压缩弹簧473和限位槽474,限位滑槽466内的左右两侧对称滑动设置有安装块471,安装块471的内端中部通过滑动配合的方式安装有挤进块472,挤进块472通过压缩弹簧473与安装块471连接,安装块471的外侧上端对称开设有限位槽474,推进块465的下端滑动设置于限位槽474内;所述的安装块471内侧的下端和挤进块472下端均设置有打磨层;所述的位于加工机构47内左侧挤进块472的内端开设有定位孔,位于加工机构47内右侧的挤进块472的内端安装有定位块。

[0043]

具体工作时,通过双向气缸43带动安装杆42的左端在矩形孔41中进行相向滑动,进而使安装杆42进行相向运动,使安装块471内侧的下端和挤进块472下端与石墨碳板的齿路处相接触,双向气缸43继续带动安装杆42进行相向运动,从而使安装板461进行相对运动,使滚轮463贴合在夹持机构53的上端和连接板52的下端,减小移动时的摩擦力,在安装板461挤压限位弹簧462的同时,使安装块471内侧下端和挤进块472下端的打磨层紧贴在石墨碳板齿路处的左右两侧,安装板461推动推进块465在通过槽464内向下运动,挤压限位槽

474,进而挤压安装块471在限位滑槽466内向左右两侧滑动,当定位块插入定位孔中,推进块465之间互相挤压,使压缩弹簧473在弹性作用下被压缩,同时使石墨碳板齿路的上端完全被打磨层贴合,进而覆盖整个石墨碳板齿路。

[0044]

所述的u型架5包括u型支架51、连接板52和夹持机构53,固定底板11上端的左右两侧对称安装有u型支架51,u型支架51的上端固定有连接板52,连接板52的上端设置有夹持机构53,具体工作时,通过u型支架51和连接板52支撑夹持机构53,通过夹持机构53将石墨碳板的左右两端进行夹持。

[0045]

所述的夹持机构53包括放置板531、梯形块532、滑移杆533、限位杆534和安装弹簧535,连接板52的上端对称固定有放置板531,放置板531前后两端的内侧对称开设有容纳槽,容纳槽内滑动设置有梯形块532,梯形块532的外端固定有滑移杆533,滑移杆533中部开设有工作槽,工作槽内滑动设置有限位杆534,限位杆534安装在容纳槽内,限位杆534前后两端通过对称安装的安装弹簧535与滑移杆533连接,具体工作时,将两块石墨碳板无齿路的一面对接,并使其一端放置在放置板531,逐步推动石墨碳板,使石墨碳板与一侧的梯形块532相接触,挤压梯形块532向容纳槽内运动,同时使滑移杆533向容纳槽内运动,通过安装弹簧535对限位杆534施加弹性力,当石墨碳板运动到合适位置时,将石墨碳板的另一端向下移动,进而使石墨碳板的另一端挤压梯形块532向向容纳槽内运动,通过安装弹簧535的弹性作用将石墨碳板卡主。

[0046]

该耐高温石墨质导电材料制备加工方法主要包括以下加工步骤:

[0047]

s1、碳板卡紧:取两块石墨碳板,将石墨碳板无齿路的一面对接,并放入夹持机构53中夹持;

[0048]

s2、同步贴合:通过双向气缸43带动安装杆42相向运动,进而使同步调节机构46带动加工机构47紧贴在石墨碳板的齿路上;

[0049]

s3、加工处理:通过往复机构12带动加工机构47对碳板齿路处进行往复打磨;

[0050]

s4、成品取出:通过双向气缸43带动同步调节机构46和加工机构47远离石墨碳板,并将处理完成的石墨碳板取出。

[0051]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让