一种管式加热炉炉管损伤在线修复系统及其方法与流程

2021-01-30 00:01:27|

2021-01-30 00:01:27| 272|

272| 起点商标网

起点商标网

[0001]

本发明涉及加热炉炉管修复技术领域,具体涉及一种适用于炼化行业管式加热炉炉管过热、减薄等损伤的在线修复系统及其方法。

背景技术:

[0002]

作为一种典型石化装置,管式加热炉常常服役于高温、高压、腐蚀等苛刻工况中,加热炉失效事故率常常高居炼化企业首位。由于装置燃料压力等工艺波动,火焰中心偏斜、火焰舔管等引起的超温现象和烟气冲刷减薄在加热炉服役周期内常常发生,长时间的超温工作和烟气冲刷极易使炉管变形、材质损伤,甚至造成炉管破裂,引发火灾爆炸事故。加热炉的结构完整性对装置长周期安全运行极为重要。

[0003]

目前我国炼油领域管式加热炉数量已超过2000台,但是管式加热炉尚未纳入特种设备管理,当前对炼化行业管式加热炉炉管高温损伤及表面改性研究较缺乏。

技术实现要素:

[0004]

本发明的目的是提供一种能够在加热炉壳体内对超温、减薄等炉管损伤进行在线修复的系统及其方法。

[0005]

为了达到上述目的,本发明通过以下技术方案来实现:一种管式加热炉炉管损伤在线修复系统,包括集激光发生器、熔覆材料储存器、感应电源于一体的三合一装置和集激光光纤、熔覆材料填送管、感应电源电缆于一体的三合一管线,三合一装置与三合一管线对应相连,三合一管线穿入加热炉壳体内并于其末端设置激光熔覆头、熔覆材料填送头、感应加热线圈,激光熔覆头、熔覆材料填送头、感应加热线圈分别连接于待测炉管上。

[0006]

进一步地,所述感应加热线圈的数量为两个,两个感应加热线圈之间重合设置激光熔覆头和熔覆材料填送头。

[0007]

一种管式加热炉炉管损伤在线修复方法,包括如下步骤:s1)损伤区域的判定与评估由专业人员通过宏观检验、金相检验、厚度检验、硬度检验等方式确定加热炉炉管过热或减薄等损伤部位;s2)损伤区域的前处理利用专业打磨机具和砂纸对加热炉炉管外表面损伤区域进行打磨;s3)功能性激光熔覆材料的选取及工艺制定针对加热炉炉管的基体材料和服役工况,选择与基体材料相容且具有更好耐高温又耐磨的激光熔覆材料;依据基体材料与激光熔覆材料的物理性能,优化激光功率、激光扫描速度、搭接率、离焦量、感应加热温度、熔覆材料填送率等工艺参数;s4)激光现场修复利用可移动的激光熔覆系统对加热炉炉管损伤部位进行激光熔覆;

s5)激光修复后处理利用专业打磨机具对熔覆层加工处理,直至熔覆层表面粗糙度和厚度达到可接受范围。

[0008]

进一步地,激光熔覆可依据现场条件选择同轴送材或侧向送材或预置送材的方式。

[0009]

进一步地,对加热炉炉管损伤在线修复完成后,可通过无损检测、采样检验来检查熔覆层是否满足实际需求;可进行多层激光熔覆,直至达到技术指标。

[0010]

本发明与现有技术相比,具有以下优点:本发明一种管式加热炉炉管损伤在线修复系统及其方法,可在加热炉壳体内对超温、减薄等炉管损伤进行在线修复(激光熔覆),结构设计合理,操作方便,修复实时高效。

[0011]

目前,激光熔覆成为合金新材料制备、失效金属零部件修复及再制造、金属零部件快速制造的重要技术之一,正广泛应用于机械制造与维修、汽车制造、纺织机械、航海与航天和石油化工等领域。激光熔覆是利用激光强方向性、能量高聚集性等特性,来加热熔化基体材料表面所覆盖的具有特殊功能的材料,从而实现在普通基体材料表面制备成具有一定性能的涂层。激光熔覆所用激光密度一般为104~10

6 w/cm2,故激光熔覆可以实现涂层与基体呈冶金结合,可以在装备表面快速制备具有耐腐蚀、耐磨、耐热、抗氧化、抗疲劳等功能的涂层,从而实现材料表面性能的显著提升,极大的延长装备的服役寿命。

附图说明

[0012]

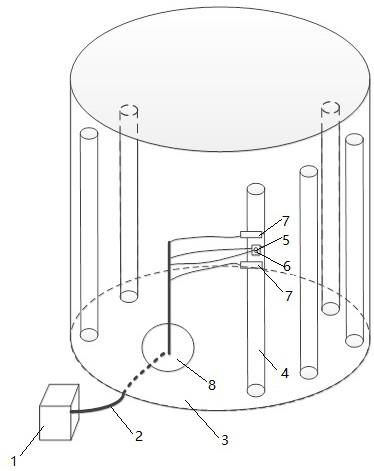

图1是本发明一种管式加热炉炉管损伤在线修复系统的结构示意图。

具体实施方式

[0013]

下面结合附图,对本发明的实施例作进一步详细的描述。

[0014]

如图1所示,一种管式加热炉炉管损伤在线修复系统,包括集激光发生器、熔覆材料储存器、感应电源于一体的三合一装置1和集激光光纤、熔覆材料填送管、感应电源电缆于一体的三合一管线2,三合一装置1与三合一管线2对应相连,三合一管线2穿入加热炉壳体3内并于其末端设置激光熔覆头5、熔覆材料填送头6、感应加热线圈7,激光熔覆头5、熔覆材料填送头6、感应加热线圈7分别连接于待测炉管4上。

[0015]

所述三合一管线2从加热炉人孔8处穿入加热炉壳体3内。所述激光发生器通过激光光纤与激光熔覆头5相连,所述熔覆材料储存器通过熔覆材料填送管与熔覆材料填送头6相连,所述感应电源通过感应电源电缆与感应加热线圈7相连。所述感应加热线圈7的数量为两个,两个感应加热线圈7之间重合设置激光熔覆头5和熔覆材料填送头6。其中,位于激光光斑运动方向前方的感应加热线圈7起预热作用,可降低炉管表面温度梯度;位于激光光斑运动方向后方的感应加热线圈7起热处理作用,可降低修复区域应力梯度,从而降低熔覆涂层开裂敏感性。

[0016]

一种管式加热炉炉管损伤在线修复方法,包括如下步骤:s1)损伤区域的判定与评估由专业人员通过宏观检验、金相检验、厚度检验、硬度检验等方式确定加热炉炉管过热或减薄等损伤部位。

[0017]

具体地,利用目视、放大镜、金相显微镜、显微硬度计等工具对加热炉炉管外表面过热区域进行综合判定;利用超声测厚等无损检测技术对加热炉炉管厚度减薄部位进行测定;利用测量工具对加热炉炉管损伤区域的管道布置情况、几何尺寸进行检验。

[0018]

s2)损伤区域的前处理利用专业打磨机具和砂纸对加热炉炉管外表面损伤区域进行打磨。

[0019]

s3)功能性激光熔覆材料的选取及工艺制定针对加热炉炉管的基体材料和服役工况,选择与基体材料相容且具有更好耐高温又耐磨的激光熔覆材料,激光熔覆材料可为纯金属粉末或掺杂陶瓷、金属陶瓷、金属粉末、高熵合金等增强相的复合粉末。具体地,如针对加热炉炉管材质为crmo钢,选择激光熔覆粉末质量分数为75%的crni合金(0.70wt.%c、15.59 wt.%cr、3.60 wt.%b、4.00 wt.%si、4.25 wt.%fe,其余为ni)和25%的nicr-cr3c2金属陶瓷粉末。

[0020]

依据基体材料与激光熔覆材料的物理性能,优化激光功率、激光扫描速度、搭接率、离焦量、感应加热温度、熔覆材料填送率等工艺参数。具体地,可选择激光功率为1800~2150w,优选激光功率为2100w,激光扫描速度为150mm/min~350mm/min,优选激光扫描速度为200mm/min,感应加热温度为180℃~400℃,优选感应加热温度为350℃,激光光斑直径为2mm,激光熔覆层各道之间的搭接率为50%。

[0021]

s4)激光现场修复利用可移动的激光熔覆系统对加热炉炉管4损伤部位进行激光熔覆。其中,激光熔覆可依据现场条件选择同轴送材或侧向送材或预置送材的方式。同轴送材是指熔覆材料填送汇聚方向与激光熔覆头5发出的激光光束位于同一轴线上,且填送材料汇聚点位于激光光斑形状内;侧向送材是指熔覆材料的填送汇聚方向与激光熔覆头5发出的激光光束轴线呈一定斜角,且填送材料汇聚点位于激光光斑形状内;预置送材是指熔覆材料预先铺放在激光熔覆头5发出的激光扫描路径上,预置材料随着激光光斑的移动而熔化。

[0022]

位于激光光斑移动方向上侧的感应加热线圈7对待修复区域进行预热,位于激光光斑移动方向下侧的感应加热线圈7对激光熔覆修复层进行热处理,具体地,将修复层在350℃下继续感应加热20min。

[0023]

s5)激光修复后处理利用专业打磨机具对熔覆层加工处理,直至熔覆层表面粗糙度和厚度达到可接受范围。

[0024]

对加热炉炉管4损伤在线修复完成后,可通过无损检测、采样检验来检查熔覆层是否满足实际需求;可利用磁粉、渗透、超声等无损检测技术对熔覆层及附近区域进行无损检测,可利用宏观检验、金相检验、硬度检验、厚度检验等技术对新熔覆涂层进行采样检验。若单层熔覆不能满足实际需求,可进行多层激光熔覆,直至达到技术指标。

[0025]

以上所述仅是本发明优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明构思的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让