铸造模具的制作方法

2021-01-29 22:01:29|

2021-01-29 22:01:29| 262|

262| 起点商标网

起点商标网

[0001]

本实用新型涉及铸造领域,更具体地,涉及一种铸造模具。

背景技术:

[0002]

铸造是一种常见的金属加工工艺。在铸造过程中,首先通过熔炉将金属熔化成金属液,然后利用浇包转移熔融的金属液并将金属液倒入铸造模具中,待金属液冷却并凝固后,即可从铸造模具中取出铸件,由此完成铸造生产过程。然而随着工业发展,铸件的形式变得多种多样,在生产外形厚大的铸件时,传统的铸造工艺往往由于金属液在冷却时收缩而导致铸件内部和表面出现缩孔或缩松等缺陷,而且因为金属液中的诸如渣滓之类的杂质的存在而导致铸件表面出现渣孔缺陷。

[0003]

因此,在本领域中,亟需一种既能解决缩孔缺陷又能解决渣孔缺陷从而能够生产出表面质量良好、内部组织致密的铸件的措施。

技术实现要素:

[0004]

为了解决上述现有技术中的问题,本实用新型提出了一种铸造模具,其包括:

[0005]

壳体,所述壳体包括沿着分型线可分离地结合在一起的两个部分,所述分型线沿着水平方向延伸;

[0006]

型腔,所述型腔在所述壳体中形成;

[0007]

外浇口,所述外浇口在所述壳体的上表面上形成;

[0008]

其中,所述铸造模具还包括在所述壳体中设置的:

[0009]

第一浇道,所述第一浇道从所述外浇口沿着竖直方向延伸直至竖直方向端部;

[0010]

第二浇道,所述第二浇道从所述竖直方向端部沿着水平方向延伸直至水平方向端部;

[0011]

第三浇道,所述第三浇道从所述水平方向端部延伸至所述型腔,其中,所述第三浇道处于所述分型线的下方,并且所述第二浇道处于所述分型线的上方;以及

[0012]

过滤片,所述过滤片被设置在所述水平方向端部和所述第三浇道之间。

[0013]

可选地,所述第二浇道的横截面呈梯形形状,其中,所述梯形形状的上底处于上方,并且其下底处于下方。

[0014]

可选地,所述竖直方向端部处于所述分型线的下方。

[0015]

可选地,所述竖直方向端部呈球形或锥形。

[0016]

可选地,所述过滤片被安置在凹座中,所述凹座在所述水平方向端部和所述第三浇道之间形成于所述壳体中。

[0017]

可选地,所述铸造模具还包括设置在所述型腔的热节部位的上方的浇冒,其中,所述浇冒具有与所述型腔流体连通的内腔。

[0018]

可选地,所述浇冒包括在内部限定所述内腔的浇冒套和设置在所述浇冒套与所述型腔之间的呈环形的易隔片。

[0019]

可选地,所述浇冒套和所述型腔通过粘合剂粘结在一起。

[0020]

可选地,所述易隔片的内侧壁具有v形横截面。

[0021]

本实用新型可以体现为附图中的示意性实施方式。然而,应注意的是,附图仅仅是示意性的,任何在本实用新型的教导下所设想到的变化都应被视为包括在本实用新型的范围内,并且本实用新型的范围仅仅通过所附权利要求来限定。

附图说明

[0022]

附图示出了本实用新型的示例性实施方式。这些附图不应被解释为必然地限制本实用新型的范围。通篇相同的数字和/或类似的附图标记可指相同和/或类似的元件。在各个附图中:

[0023]

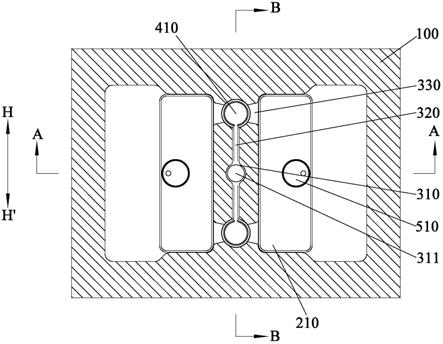

图1是根据本实用新型的铸造模具的示意性透视图;

[0024]

图2是沿着图1中的线a-a截取的根据本实用新型的铸造模具的示意性截面图;

[0025]

图3是沿着图1中的线b-b截取的根据本实用新型的铸造模具的示意性截面图在逆时针旋转90度之后的视图,其中所述铸造模具带有过滤片;以及

[0026]

图4是沿着图1中的线b-b截取的根据本实用新型的铸造模具的示意性截面图在逆时针旋转90度之后的视图,其中所述铸造模具未带有过滤片。

具体实施方式

[0027]

本实用新型的各个方面和优点将从以下参考附图给出的描述中变得显而易见,其中,附图中示出了本实用新型的示例性实施方式。然而,本实用新型可以实现为许多不同的形式并且不应解释为必然地限制于这里示出公开的示例性实施方式。相反,这些示例性实施方式仅仅被提供用于说明本实用新型以及向本领域的技术人员传递本实用新型的理念。

[0028]

下面将参考附图详细描述根据本实用新型的铸造模具的非限制性的实施例。其中,图1是根据本实用新型的铸造模具的示意性透视图;图2是沿着图1中的线a-a截取的根据本实用新型的铸造模具的示意性截面图;图3是沿着图1中的线b-b截取的根据本实用新型的铸造模具的示意性截面图在逆时针旋转90度之后的视图,其中所述铸造模具带有过滤片;并且图4是沿着图1中的线b-b截取的根据本实用新型的铸造模具的示意性截面图在逆时针旋转90度之后的视图,其中所述铸造模具未带有过滤片。在各个附图中,以箭头hh

’

示出了水平方向,以箭头vv

’

示出了竖直方向,然而,上述方向的引入仅仅是出于参考附图更直观地描述本实用新型的技术方案的目的而给出的,其不应以任何方式解释成是对本实用新型的保护范围的限制。

[0029]

参考图1-图4,根据本实用新型的铸造模具包括壳体100,所述壳体100例如可由型砂、金属等材料制成。进一步地,如图2-图4所示,所述壳体100包括沿着分型线l(特别地,沿着水平方向hh

’

延伸)彼此结合的两个部分,即上壳体140和下壳体150,其中所述上壳体140和所述下壳体150可沿着竖直方向vv

’

彼此分开。通常,在铸造过程中,首先通过熔炉将金属熔化成金属液,然后利用浇包转移熔融的金属液并将金属液倒入铸造模具中,待金属液冷却并凝固后将上壳体与下壳体分开,即可从铸造模具中取出铸件,由此完成铸造生产过程。

[0030]

为了使铸件成形,如图1-图4所示,在壳体100中设有型腔210,所述型腔210用于容纳并保持熔融的金属液,金属液在充满型腔210之后冷却并凝固从而形成与型腔210具有相

同外形的铸件。

[0031]

为了使金属液从所述铸造模具的外部(例如从浇包处,或者直接从熔炉处)流入型腔210,在壳体100中还设有:外浇口120,所述外浇口120在所述壳体100的上表面110上形成,以便接收来自所述铸造模具的外部(例如来自浇包,或者直接来自熔炉)的熔融的金属液;第一浇道310,所述第一浇道310从所述外浇口120沿着竖直方向vv

’

朝向所述壳体100的内部延伸直至竖直方向端部311,由此,所述第一浇道310被配置用于沿着竖直方向vv

’

引导来自外浇口120的金属液;第二浇道320,所述第二浇道320从所述第一浇道310的竖直方向端部311沿着水平方向hh

’

延伸直至水平方向端部321,由此,所述第二浇道320在所述第一浇道310的竖直方向端部311处与所述第一浇道310流体连通并被配置用于沿着水平方向hh

’

引导来自所述第一浇道310的金属液;第三浇道330,所述第三浇道330从所述第二浇道320的水平方向端部321延伸至所述型腔210,由此,所述第三浇道330被配置用于将来自第二浇道320的金属液引导至型腔210中。另外,如图3和图4所示,所述第三浇道330处于所述分型线l的下方,而所述第二浇道320处于所述分型线l的上方。

[0032]

因此,根据上述技术方案,所述铸造模具主要是通过第一浇道310和第二浇道320将金属液引导至型腔210中。由此,在金属液的流动过程中,金属液的流动方向将在第一浇道310的竖直方向端部311处由竖直方向转换为水平方向,该方向上的转换将使得金属液的流速减缓,而流速减缓又将使得金属液发生堆积,而堆积的金属液将以完全占据第二浇道320的横截面的方式流动通过第二浇道320,并进而填满整个第二浇道320。因此,漂浮于金属液上方的诸如渣滓之类的杂质将被第二浇道320的上表面322吸附并捕获,同时由于第三浇道330处于分型线l的下方,而第二浇道320处于分型线l的上方,因此这些杂质无法通过第三浇道330进入型腔210,由此可以有效地避免在铸件中形成渣孔缺陷,从而能够大幅提高铸件表面质量,并因此能够生产出表面光洁的铸件,这在一些厚大铸件的生产中是特别有利的。

[0033]

可选地,如图2所示,所述第二浇道320的横截面呈梯形形状,其中,所述梯形形状的上底(即,梯形形状的两条平行边中的短边)处于上方,并且其下底(即,梯形形状的两条平行边中的长边)处于下方。以这种方式,在流动通过第二浇道320时,漂浮于金属液上方的诸如渣滓之类的杂质将随着接近第二浇道320的上表面322而逐渐收拢,由此使得上表面322能够更加有效地捕获这些杂质。

[0034]

可选地,如图1-图4所示,所述第一浇道310的竖直方向端部311处于所述分型线l的下方,即在所述分型线l的下方形成浇道窝座。以这种方式,金属液在流动时,首先将下降到竖直方向端部311,然后再从竖直方向端部311上升至第二浇道320,这一先下降再上升的过程使得能够更有效地减缓金属液的流速,从而确保金属液能够在竖直方向端部311处堆积起来并进而填满第二浇道320,以便如上所述利用第二浇道320的上表面322捕获金属液中的杂质。特别地,所述浇道窝座呈球形、或锥形、或其他适合于将金属液引导至第二浇道320中的形状。

[0035]

可选地,如图1和图3所示,所述铸造模具还包括设置在所述第二浇道320的水平方向端部321和所述第三浇道330之间的过滤片410,其中,所述过滤片410被配置用于滤除金属液中的杂质。以这种方式,可以确保进入型腔210中的金属液将不含任何杂质,从而更加可靠地避免在铸件中形成渣孔缺陷并由此保证铸件质量。此外,由于大量的杂质已被第二

浇道320的上表面322所捕获,因此过滤片410不会因杂质过多而堵塞。

[0036]

进一步可选地,如图4所示,所述过滤片410被安置在凹座130中,所述凹座130在所述第二浇道320的水平方向端部321和所述第三浇道330之间形成于所述壳体100中。因此,可以通过所述凹座130确保所述过滤片410在所述壳体100中就位而不会在金属液的推动下偏离原位,并因此可以确保所述过滤片410能够可靠地滤除金属液中的杂质以保证铸件质量。

[0037]

可选地,如图1和图2所示,所述铸造模具还包括设置在所述型腔210的热节部位的上方的浇冒510,所述浇冒510具有与所述型腔210流体连通的内腔511,其中,所谓热节部位是指在所述型腔210中最后冷却的金属液在所述型腔210中所处的位置。通过在热节部位上方设置浇冒510,在向型腔210中注入金属液时,一部分金属液可以被保留在浇冒510的内腔511中,在型腔210中的金属液因冷却凝固而发生收缩时,内腔511中的金属液可以在重力的作用下自动对型腔210中的金属液进行补充,以便避免在铸件中产生缩孔、缩松等缺陷,从而确保生产出没有缩孔缩松的内部组织致密的铸件。另外,浇冒510还能够用于排放型腔210中的气体和收集金属液前沿率先冷却的金属液从而避免铸件上出现过冷组织。

[0038]

然而,由于浇冒510的存在,在铸造过程结束后,会在浇冒510中形成附着于铸件上的冒口部分,该冒口部分需要在后续的机械加工操作中清除,然而为了将其清除,首先要取下浇冒510。为了便于取下浇冒510,可选地,如图2所示,所述浇冒510包括在内部限定所述内腔511的浇冒套512和设置在所述浇冒套512与所述型腔210之间的总体呈环形的易隔片513。因此,在铸造结束后,浇冒套512和铸件将被易隔片513间隔开,此时可通过破坏易隔片513而方便地取下浇冒套512,从而使得浇冒套512不必被破坏并因此可重复利用。为了便于在铸造后破坏易隔片513,所述易隔片513可由易碎材料例如型砂制成。进一步地,为了利用浇冒套512中的金属液对型腔210中的金属液进行补充,需要确保浇冒套512中的金属液在型腔210中的金属液之后冷却,因此,所述浇冒套512可由保温材料制成,或者可以在所述浇冒套512的内表面上涂覆保温材料或发热材料。

[0039]

进一步可选地,所述浇冒套512和所述易隔片513通过粘合剂粘结在一起。以这种方式,可以更方便地将所述浇冒套512和所述易隔片513彼此连接和分开。

[0040]

进一步可选地,如图2所示,所述浇冒套512设有将所述内腔511与所述浇冒套512的外部相连通的通气孔514。以这种方式,所述内腔511可通过所述通气孔514排气和吸气,从而可以确保金属液能够顺利地进入和流出内腔511,以便确保浇冒510能够顺利操作。

[0041]

上面已经提到,在铸造结束后,需要通过机械加工除去在浇冒510中形成的附着于铸件上的冒口部分,在浇冒510由浇冒套512和易隔片513构成的情况下,冒口部分将由形成于浇冒套512中的主体部分和形成于易隔片513中的颈部部分构成,所述颈部部分将所述主体部分连接至铸件。因此,通过破坏所述颈部部分来移除所述主体部分将是更有效率的移除冒口部分的方式。为了便于破坏所述颈部部分,进一步可选地,如图2所示,所述易隔片513的内侧壁515大体上呈v形,换言之具有v形横截面。以这种方式,由所述易隔片513形成的颈部部分将具有环绕其周边(周长)的v形凹槽,由于该v形凹槽的存在,所述颈部部分更易被破坏,从而使得冒口部分更易被移除,并且在冒口部分移除后,仅仅会在铸件上留下较小(例如高度小于3mm)的残留部分,这大幅减小了后续清理(例如打磨)的工作量,从而节省了成本。

[0042]

以上借助于附图详细描述了根据本实用新型的铸造模具的优选但非限制性的实施方式。对于本领域内的那些普通技术人员来说,在不偏离如下面的权利要求所阐述的本公开的范围和实质的情况下,对技术和结构的修改和补充显然都应视为包括在本实用新型的范围内。因此,在本实用新型的教导下所能设想到的这些修改和补充都应被视为本公开的一部分。本公开的范围通过以下所附的权利要求限定,并且包括在本公开的申请日时已知的等效技术和尚未预见的等效技术。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 铸造模具

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让