一种烧结磁体时效处理用料盒的制作方法

2021-01-29 22:01:32|

2021-01-29 22:01:32| 320|

320| 起点商标网

起点商标网

[0001]

本实用新型属于烧结磁体生产领域,具体地说涉及一种烧结磁体时效处理用料盒。

背景技术:

[0002]

在烧结稀土永磁材料产业中,烧结磁体的真空烧结与时效处理过程往往连续进行,并且需要大量使用料盒。作为盛装毛坯产品的料盒,其通风性、导热性对产品的冷却速度起到决定性作用。同时,烧结磁体对防氧化要求极高,因此生产中往往选择密封性好的石墨料盒,因而存在无法同时兼顾冷却速度与密封性的矛盾。发明cn105935768中提到一种敞开式料盒,通过在带孔料盒铺垫锡纸来实现烧结密封及时效冷却的作用,但是该方法锡纸的熔化容易包覆在烧结磁体的表面,对后续的加工带来困难。现今的解决办法是通过烧结完成后将磁体放于敞开石墨料盒中进行时效处理。导热性仍存在问题,并且受热不均匀,烧结磁体性能有差异;另一方面随着晶界扩散技术在烧结钕铁硼磁体领域的普及,微型磁体的扩散时效处理同样需要导热性好的料盒,但是高温下扩散源容易粘连,磁体之间需要保持距离,传统的石墨料盒已不适用于晶界扩散时效处理。

[0003]

因此,现有技术需要进一步改进和提高。

技术实现要素:

[0004]

针对现有技术的种种不足,为了解决上述问题,现提出一种导热性好、大块磁体与微型磁体通用的烧结磁体时效处理用料盒。

[0005]

为了实现上述目的,本实用新型提供如下技术方案:

[0006]

一种烧结磁体时效处理用料盒,所述烧结磁体时效处理用料盒为铜质用料盒,其包括盒体及安装于盒体上方的盒盖,所述盒体上设置有开口向上的第一容置腔,所述第一容置腔内设置有用于将第一容置腔内空间分隔的可伸缩隔板,所述可伸缩隔板抵持于盒体内表面。

[0007]

进一步地,所述可伸缩隔板包括长度可调节的中部板及位于中部板两端的连接板组成,所述中部板及中部板两端的连接板形成工字型结构。

[0008]

进一步地,所述中部板由固定板及与活动板组成,所述固定板内设置有用于容置活动板的第二容置腔,所述固定板一端设置有用于对活动板限位的定位螺栓。

[0009]

进一步地,所述盒体四周及底部、盒盖、可伸缩隔板表面上分别设置若干通气孔,各通气孔均匀分布于盒体四周及底部、盒盖、可伸缩隔板表面。

[0010]

优选的,各通气孔孔径相同且均为8-15mm。

[0011]

优选的,所述盒体四周及底部、盖板的厚度相同且均为10-20mm,所述可伸缩隔板的厚度为3-8mm。

[0012]

进一步地,所述盒体、盒盖均为一次注模成型。

[0013]

进一步地,所述盒体容置腔内表面及隔板表面均涂覆有氮化硼涂层。

[0014]

优选的,所述氮化硼涂层厚度小于1mm。

[0015]

有益效果

[0016]

本实用新型提出了一种烧结磁体时效处理用料盒,与现有技术相比,其有益效果如下:

[0017]

(1)相对于现有的石墨材质模具,本发明使用金属铜通过注模法制得模具,铜的热传导系数为401w/(mk),石墨的热传导系数为151w/(mk),热传导和冷却效率大大提高。

[0018]

(2)通过在料盒中设置可伸缩式工字型铜隔板,可以使磁体与磁体之间形成导热通道,保证热处理温度的均匀性与降温时冷却效率,磁体性能得到提升。

[0019]

(3)在盒体容置腔内表面及可伸缩隔板表面均涂覆有氮化硼涂层,保证了提高热传导效率的同时又能避免高温时磁体之间的相互粘连,既适用于烧结磁体烧结完成后时效处理,又适用于微型磁体晶界扩散时效处理,适用性广,批量生产简单。

[0020]

(4)本发明通过盒体四周及底部、盒盖、可伸缩隔板表面上分别设置若干通气孔,改善了炉中的通风效果,进一步提高了冷却效果。

附图说明

[0021]

图1是本实用新型具体实施例1中烧结磁体时效处理用料盒除盒盖外其余结构的俯视图;

[0022]

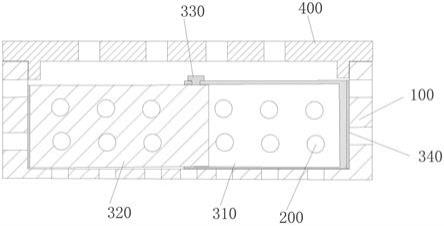

图2是本实用新型具体实施例1中烧结磁体时效处理用料盒的截面示意图图。

[0023]

图中:100-盒体、200-通气孔、310-固定板、320-活动板、330-定位螺栓、340-连接板、400-盒盖。

具体实施方式

[0024]

为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整的描述,基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本申请保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本实用新型创造。

[0025]

具体实施例1

[0026]

一种烧结磁体时效处理用料盒,如图1-2所示,其整体为铜质用料盒,包括盒体100及安装于盒体100上方的盒盖400。

[0027]

优选的,盒体100为长方体或者正方体。

[0028]

优选的,铜的纯度为98%以上,铜的热传导系数为401w/(mk),相比于现有技术中石墨材质的用料盒,其热传导和冷却效果大大提高。

[0029]

具体的,在盒体100上设置有开口向上的第一容置腔,在第一容置腔内设置有用于将第一容置腔内空间分隔的可伸缩隔板,可伸缩隔板的两端抵持于盒体100内表面,可以在磁体与磁体之间形成导热通道,保证热处理温度的均匀性与降温时冷却效率,磁体性能得到提升。其中,可伸缩隔板可横向或竖直放置于第一容置腔内,当可伸缩隔板竖直放置于第一容置腔内时,可伸缩隔板将第一容置腔分隔成左右两腔体,实现在第一容置腔内横向放置相同或不同尺寸的磁体。当可伸缩隔板横向放置于第一容置腔内时,可伸缩隔板将第一

容置腔内分隔成上下两层,实现在第一容置腔内纵向放置相同或不同尺寸的磁体。

[0030]

优选的,可伸缩隔板设置若干,可将第一容置腔分隔成若干个横向或者纵向的容置空间,提高了料盒的利用率。

[0031]

具体的,可伸缩隔板包括长度可调节的中部板及位于中部板两端的连接板340组成,中部板及中部板两端的连接板340形成工字型结构。其中,中部板由固定板310及与活动板320组成,固定板310内设置有用于容置活动板320的第二容置腔,固定板310一端设置有用于对活动板320限位的定位螺栓330。旋松定位螺栓330,将可伸缩隔板依据使用条件横向或者纵向设置于第一容置腔内,根据烧结磁体的大小调节可伸缩隔板的放置位置,调节活动板320使得可伸缩隔板两端的连接板340分别抵持于盒体100内表面,旋紧定位螺栓330,保证固定板310与活动板320之间相对固定,将烧结磁体放置于用可伸缩隔板隔开的第一容置腔内,使用完毕后,旋松定位螺栓330,移动活动板320,将可伸缩隔板整体移出。

[0032]

可伸缩隔板可以根据磁体的大小调节可伸缩隔板在第一容置腔内的放置位置,在满足烧结磁体时效处理要求的情况下使料盒尽可能多的容纳磁体,提高料盒中第一容置腔的利用率。

[0033]

具体的,在盒体100四周及底部、盒盖400、可伸缩隔板表面上分别设置若干通气孔200,各通气孔200均匀分布于盒体100四周及底部、盒盖400、可伸缩隔板表面,改善了炉中通风效果,冷却效果进一步提高,同时由于自身良好的通风效果,无需出炉处理,提高了工作效率、降低了劳动强度。

[0034]

优选的,各通气孔200孔径相同且均为8-15mm。

[0035]

优选的,盒体100四周及底部、盖板的厚度相同且均为10-20mm,可伸缩隔板的厚度为3-8mm。

[0036]

进一步地,盒体100、盒盖400均为一次注模成型。

[0037]

具体的,盒体100容置腔内表面及隔板表面均涂覆有氮化硼涂层,在保证热传导效率的同时,又能避免高温时磁体之间的相互粘连,既适用于烧结磁体烧结完成后时效处理,又适用于微型磁体晶界扩散时效处理,适用性广,批量生产简单。

[0038]

优选的,氮化硼涂层厚度小于1mm。

[0039]

具体使用时,首先,将压制成型的烧结钕铁硼坯料装入上述烧结磁体时效处理用料盒进行烧结过程;其次,在烧结冷却降温后,将烧结磁体装入上述的料盒中,其中每层与每列磁体用可收缩隔板隔开;最后,将盒盖400盖和于盒体100上,将料盒放置于真空热处理炉中进行两步时效处理,保温结束后充入氩气淬冷,然后测量烧结磁体的磁性能。

[0040]

对比例1

[0041]

作为对比,将压制成型的烧结钕铁硼(名义成分nd

29

pr

1.5

dy

0.5

fe

64.2

co2nb1ga

0.8

b

1.0

)坯料装入石墨料盒按照同一工艺进行烧结及时效处理过程,随后测量磁性能。

[0042]

对比例2

[0043]

作为对比,将压制成型的烧结钕铁硼(名义成分nd

29

pr

1.5

dy

0.5

fe

64.2

co2nb1ga

0.8

b

1.0

)坯料装入石墨料盒按照同一工艺进行烧结,随后放入敞开的石墨料盒中进行两步时效处理,结束后充入氩气淬冷,然后测量磁性能。

[0044]

结果分析

[0045]

具体实施例1和对比例1、2的烧结磁体磁性能对比如表1所示。

[0046]

表1具体实施例1和对比例1、2的烧结磁体磁性能

[0047][0048]

由表1可以看出,相对于石墨料盒连续式烧结,时效处理与烧结过程分别进行,矫顽力提升显著,同时综合性能有所提升。而对比敞开式石墨料盒,本实用新型铜料盒的优势更加显而易见,矫顽力提高了0.9koe,这主要是与铜材质导热率高,可伸缩隔板的设置使得加热温度分布更加均匀、降温时冷却效率更高。

[0049]

以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本申请范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让