一种炉前铝渣的处理设备的制作方法

2021-01-29 22:01:14|

2021-01-29 22:01:14| 224|

224| 起点商标网

起点商标网

[0001]

本实用新型涉及铝渣处理技术领域,尤其是涉及一种炉前铝渣的处理设备。

背景技术:

[0002]

公知的,铝在熔炼过程中会产生一部分的铝渣,而铝渣主要由金属及非金属杂质组成,并且铝渣的热量较高,但是炉前铝渣中混有一定数量的金属熔体,这些金属熔体呈颗粒状分散在铝渣中且与铝渣粘附在一起,并且这些金属熔体的含铝量约为铝渣量的40-70%,如果不对铝渣和金属熔体进行处理,将会损失大量的铝液,从而造成铝熔炼的成本增大;传统的铝渣处理设备为炒灰机,虽然炒灰机能够实现铝渣和金属熔体的分离,但是炒灰机对铝渣和金属熔体的分离速度较慢,而高温铝渣内的金属熔体将会持续被烧损,因此铝渣中的金属熔体依然有着极大的损耗,从而导致铝熔炼的成本较大,另外,炒灰机的占地面积较大,还需要对应配套的除尘设备,投资成本较高,操作较为复杂,需要设置专门的炒灰岗位,导致人力资源分配不平衡;

[0003]

中国专利(cn201810075265.6)公开的一种铝渣回收设备及铝渣回收工艺,通过压板对压渣箱内的铝渣进行压榨,从而将铝渣内的铝液压出并流入铝液收集箱中,铝液收集箱中的铝液回流到熔炉中继续利用,压渣箱内剩余的铝渣通过传送装置输送进入加热炉中加热,加热后的铝渣放入离心机中进行铝液和铝渣的分离,分离后的铝液也回流到熔炉中,此时剩下的铝渣进行无害化处理,虽然该设备能够分离出铝渣内的铝液,但是步骤较为繁琐,且涉及装置较多,因此需要占据大量的空间面积,以及较高的分离成本;因此,综上所述,目前市场上需要一种能够有效对铝渣和金属熔体进行分离,并且操作简单、占地空间小的设备。

技术实现要素:

[0004]

为了克服背景技术中的不足,本实用新型公开了一种炉前铝渣的处理设备。

[0005]

为实现上述发明目的,本实用新型采用如下技术方案:

[0006]

一种炉前铝渣的处理设备,包含底座、铝液收集座、渣箱、旋转组件、升降组件、复合搅拌组件和冷却组件;所述底座安装在地面,底座两侧的地面分别对称放置有一铝液收集座,铝液收集座的顶部面设有渣箱,渣箱的底部面设有用于金属熔体流出的出液孔;所述底座内设有旋转组件,旋转组件包含限位轴承、旋转轴、旋转电机和旋转座,所述限位轴承设为两个,且两限位轴承分别位于底座的内底面和内顶面,所述旋转轴的尾端与安装在底座内底面的限位轴承对应固定配合连接,旋转轴的轴身通过链条和链轮与旋转电机的驱动端对应驱动连接,且旋转电机对应安装在底座的内侧面;所述旋转轴的头端与安装在底座内顶面的限位轴承过盈配合后,对应贯穿于底座的顶部面,且旋转轴位于底座外的头端与旋转座的底部面对应固定连接,旋转座的顶部面设有升降组件;所述升降组件设为两个,其中一个升降组件用于驱动能够对炉前铝渣进行搅拌分离的复合搅拌组件升降,另一个升降组件用于驱动能够对分离后的铝渣进行冷却的冷却组件升降,且复合搅拌组件的搅拌机构

和冷却组件的冷却机构分别与一渣箱的箱口相对应;

[0007]

优选的,所述旋转轴的旋转角度为0-180

°

,且旋转座的外缘面设有限位块,底座的外顶面设有用于检测限位块位置的限位检测装置;

[0008]

优选的,所述底座的外壁面设有隔热层;

[0009]

优选的,所述旋转电机设为变频减速机;

[0010]

优选的,所述升降组件包含滑道、滑架、升降缸和升降横梁;滑道垂直安装在旋转座的顶部面,滑道内滑动设有滑架;所述滑架的底部面与升降缸的伸缩端对应连接,升降缸对应安装在旋转座的顶部面;所述滑架与升降横梁的一端对应连接,升降横梁的另一端与复合搅拌组件或冷却组件对应连接;

[0011]

优选的,所述复合搅拌组件包含连接机构和搅拌机构,连接机构包含搅拌电机、搅拌轴和护盖;所述搅拌电机安装在对应升降横梁的顶部面,搅拌电机的驱动端通过皮带和皮带轮与搅拌轴的头端对应传动连接,搅拌轴的轴身与对应升降横梁固定连接,搅拌轴的尾端轴身设有能够罩住渣箱箱口的弧形护盖,弧形护盖的盖面设有多个能够向渣箱内发出超声波的超声发射装置,弧形护盖的内盖面设有隔热层,且搅拌轴的尾端与的搅拌机构对应连接;所述搅拌机构包含搅刀和顶针,搅刀的头端与搅拌轴的尾端对应固定连接,搅刀的尾端设有与渣箱底部出液孔相对应的顶针;

[0012]

优选的, 所述弧形护盖的盖面贯穿设有用于向渣箱内输出冷铝灰的注料管;

[0013]

优选的,所述超声发射装置中发射单元的发射频率为30-60hz;

[0014]

优选的,所述冷却组件包含冷却机构和连接机构,冷却机构包含渣箱盖和雾化喷嘴;所述渣箱盖对应位于渣箱的箱口处,且渣箱盖整体设为中空结构,渣箱盖的内盖面设有隔热层,且该内盖面的边沿设有与渣箱的箱口边沿对应抵触的密封条,渣箱盖的内侧壁设有多个与中空腔对应连通的雾化喷嘴,雾化喷嘴与渣箱的外壁面相对应,且渣箱盖的顶部面与连接机构对应固定连接;所述连接机构包含冷却管,所述冷却管的头端与外部冷却装置对应连接,冷却管的管身与对应升降横梁固定连接,冷却管的尾端通过法兰与渣箱盖的外盖面对应固定连接,且该尾端与渣箱盖的中空腔对应连通;

[0015]

优选的,所述升降横梁的顶部面安装有真空泵,真空泵的抽空管对应贯穿渣箱盖后与渣箱对应连通,真空泵的出烟口与外部除尘系统对应连接。

[0016]

由于采用如上所述的技术方案,本实用新型具有如下有益效果:

[0017]

本实用新型公开的一种炉前铝渣的处理设备,通过复合搅拌组件和冷却组件能够同时对两个渣箱进行搅拌或冷却操作,然后通过旋转组件和升降组件,能够调整复合搅拌组件和冷却组件的位置,从而让冷却组件对分离后的铝渣进行降温,且将降温后的铝液收集座和渣箱搬运至对应的工序,再放置新的铝液收集座,以及含有炉前铝渣的渣箱,最后再由复合搅拌组件对其进行搅拌分离操作,因此本设备能够对铝渣进行高效的分离和冷却的处理,并且本设备能够对炉前铝渣进行连续处理,体现了本设备的自动化程度,从而提高对炉前铝渣的处理效率;

[0018]

此外,通过复合搅拌组件中设置的超声波发生装置能够向渣箱内发射超声波,从而让炉前铝渣内的铝渣和金属熔体能够分离的更加迅速和彻底,再配合搅刀的搅动,能够快速分离出铝渣内的金属熔体,并且金属熔体沿渣箱底部的出液孔流入铝液收集座中;由于炉前铝渣的温度较高,因此在渣箱不再流出铝液时,通过向铝渣中注入冷铝灰,然后搅刀

再搅拌一段时间,能够让渣箱中的铝渣温度快速下降,此时提升复合搅拌组件时能够防止偶尔带出的铝渣对施工环境造成危害。

附图说明

[0019]

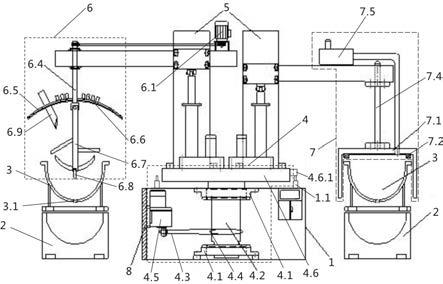

图1为本实用新型的结构示意图;

[0020]

图2为升降组件的结构示意图;

[0021]

图3为复合搅拌组件的结构示意图

[0022]

图4为冷却组件的结构示意图。

[0023]

图中:1、底座;1.1、限位检测装置;2、铝液收集座;3、渣箱;3.1、出液孔;4、旋转组件;4.1、限位轴承;4.2、旋转轴;4.3、链条;4.4、链轮;4.5、旋转电机;4.6、旋转座;4.6.1、限位块;5、升降组件;5.1、滑道;5.2、滑架;5.3、升降缸;5.4、升降横梁;6、复合搅拌组件;6.1、搅拌电机;6.2、皮带;6.3、皮带轮;6.4、搅拌轴;6.5、弧形护盖;6.6、超声发射装置;6.7、搅刀;6.8、顶针;6.9、注料管;7、冷却组件;7.1、渣箱盖;7.2、密封条;7.3、雾化喷嘴;7.4、冷却管;7.5、真空泵;8、隔热层。

具体实施方式

[0024]

通过下面的实施例可以详细的解释本实用新型,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进。

[0025]

结合附图1-4所述的一种炉前铝渣的处理设备,包含底座1、铝液收集座2、渣箱3、旋转组件4、升降组件5、复合搅拌组件6和冷却组件7;所述底座1安装在地面,特别的,在底座1的外壁面设有隔热层8,能够提高底座1的隔热性能,从而防止渣箱3内的高温铝渣和铝液收集座2内的高温铝液,对底座1以及底座1内的旋转机构造成伤害;底座1两侧的地面分别放置有一铝液收集座2,铝液收集座2的顶部面设有渣箱3,渣箱3的底部面设有用于金属熔体流出的出液孔3.1,在对渣箱3进行搅拌分离之前,首先利用堵头将渣箱3的出液孔3.1堵塞,然后再向渣箱3中装入约三分之二的炉前铝渣;

[0026]

所述底座1内设有旋转组件4,旋转组件4包含限位轴承4.1、旋转轴4.2、旋转电机4.5和旋转座4.6,所述限位轴承4.1设为两个,且两限位轴承4.1分别位于底座1的内底面和内顶面,通过两限位轴承4.1既能够将旋转轴4.2固定在底座1内,还能够不影响旋转轴4.2的转动,所述旋转轴4.2的尾端与安装在底座1内底面的限位轴承4.1对应固定配合连接,旋转轴4.2的轴身通过链条4.3和链轮4.4与旋转电机4.5的驱动端对应驱动连接,通过链条4.2和链轮4.3的设置能够让旋转电机4.5与旋转轴4.2之间的拆装更加方便;所述旋转电机4.5对应安装在底座1的内侧面,通过旋转电机4.5驱动旋转轴4.2的转动,从而带动旋转座4.6和升降组件5转动,进而带动复合搅拌组件6和冷却组件7进行转动,最终实现复合搅拌组件6和冷却组件7之间的位置能够相互替换,

[0027]

根据需要,所述旋转轴4.2的旋转角度为0-180

°

,当旋转轴4.2转动180

°

之后,正好完成了复合搅拌组件6和冷却组件7的位置替换,且旋转座4.6的外缘面设有限位块4.6.1,底座1的外顶面设有用于检测限位块4.6.1位置的限位检测装置1.1,当旋转轴4,2进行正转或者反转时,通过限位开关1.1能够判断限位块4.6.1是否超限,如果限位块4.6.1超出限程,则立即停止旋转轴4.2的转动,如果限位块4.6.1没有超出限程,则旋转轴4.2继续转动

至工作位置,即复合搅拌组件6或冷却组件7完成位置替换,从而通过两组件分别对相应渣箱3进行搅拌分离或降温冷却操作,特别的,将旋转电机4.5设为变频减速机,能够控制旋转轴4.2进行正转或者反转,以及能够让旋转轴4.2的启停更加流畅;所述旋转轴4.2的头端与安装在底座1内顶面的限位轴承4.1过盈配合后,对应贯穿于底座1的内顶面,且旋转轴4.2的头端端面与旋转座4.6的底部面对应固定连接,旋转座4.6的顶部面设有升降组件5;

[0028]

所述升降组件5设为两个,此外,所述升降组件5包含滑道5.1、滑架5.2、升降缸5.3和升降横梁5.4;滑道5.1垂直安装在旋转座4.6的顶部面,滑道5.1内滑动设有滑架5.2,且滑架5.2通过滑轮在滑道5.1上移动;所述滑架5.2的底部面与升降缸5.3的伸缩端对应连接,升降缸5.3对应安装在旋转座4.6的顶部面,通过升降缸5.3能够带动滑架5.2沿滑道5.1进行上下移动,并且升降缸5.3设为电动缸、液压油缸或者气缸;所述滑架5.2与升降横梁5.4的一端对应连接,升降横梁5.4的另一端与复合搅拌组件6或冷却组件7对应连接,当旋转组件4转动时,滑道5.1和升降缸5.3同样对应转动,从而带动滑架5.2和升降横梁5.4进行转动,最终达到带动复合搅拌组件6和冷却组件7进行升降的目的;

[0029]

其中一个升降组件5驱动能够对炉前铝渣进行搅拌分离的复合搅拌组件6升降,根据需要,所述复合搅拌组件6包含连接机构和搅拌机构,连接机构包含搅拌电机6.1、搅拌轴6.4和护盖6.5;所述搅拌电机6.1安装在对应升降横梁5.4的顶部面,搅拌电机6.1的驱动端通过皮带6.2和皮带轮6.3与搅拌轴6.4的头端对应传动连接,通过皮带传动的方式让搅拌电机6.1和搅拌轴6.4之间的传动更加平稳,特别的,将搅拌电机6.1设为变频电机,使得该搅拌机构的搅拌速度变得可控,搅拌轴6.4的轴身与对应升降横梁5.4固定连接,通过限位轴承4.1不仅将搅拌轴6.4的位置固定,还不会影响搅拌轴6.4的转动,而升降横梁5.4在升降操作时能够带动搅拌轴6.4升降,即带动整个复合搅拌组件6进行升降,搅拌轴6.4的尾端轴身设有能够罩住渣箱3箱口的弧形护盖6.5,当复合搅拌组件6对渣箱3进行搅拌分离操作时,弧形护盖6.5只是罩住渣箱3的箱口,能够防止渣箱3内的铝渣溅出,并不与渣箱3的箱口相接触,弧形护盖6.5的盖面设有多个能够向渣箱3内发出超声波的超声发射装置6.6,通过超声波能够加快铝渣和金属熔体之间的分离速度,并且提高两者之间的分离程度,从而减少金属熔体的烧损量,进而提高金属熔体的分离量,最终提高铝熔炼的出铝量,增加了生产效益,

[0030]

特别的,超声发射装置6.6中发射单元的发射频率为30-60hz,此外,所述弧形护盖6.5的盖面贯穿设有用于向渣箱3内输出冷铝灰的注料管6.9,当渣箱3不再流出铝液时,通过向铝渣中注入冷铝灰,然后搅刀6.7再搅拌一段时间,能够让渣箱3中的铝渣温度快速下降,最后再提升复合搅拌组件6,能够防止偶然带出的铝渣对施工环境造成危害;护盖6.5的内盖面设有隔热层8,该隔热层8能够保护超声发射装置6.6和护盖6.5免受高温伤害,从而防止超生发射装置6.6的损坏和护盖6.5的变形;所述搅拌轴6.4的尾端与的搅拌机构对应连接;所述搅拌机构包含搅刀6.7和顶针6.8,搅刀6.7的头端与搅拌轴6.4的尾端对应固定连接,通过搅刀6.7能够将铝渣尽可能的打散,并且通过高速搅动,让铝渣和金属熔体分离开,搅刀6.7的尾端设有与渣箱3底部出液孔3.1相对应的顶针6.8,该顶针6.8能够将渣箱3出液孔3.1的堵头顶出,让分离出的金属熔体能够沿出液孔3.1流入铝液收集座2中;

[0031]

另一个升降组件5驱动能够对分离后的铝渣进行冷却的冷却组件7升降,根据需要,所述冷却组件7包含冷却机构和连接机构,冷却机构包含渣箱盖7.1和雾化喷嘴7.3;所

述渣箱盖7.1对应位于渣箱3的箱口处,且渣箱盖7.1整体设为中空结构,该中空腔为冷却介质提供了流动的通道,渣箱盖7.1的内盖面设有隔热层8,能够防止渣箱盖7.1受热变形,且该内盖面的边沿设有与渣箱3箱口的边沿对应抵触的密封条7.2,冷却组件7在工作时,渣箱盖7.1将对应盖住渣箱3的箱口,通过密封条7.2能够增强渣箱3与渣箱盖7.1之间的密封性,渣箱盖7.1的内侧壁设有多个与中空腔对应连通的雾化喷嘴7.3,雾化喷嘴7.3与渣箱3的外壁面相对应,冷却介质通过雾化喷嘴7.3喷向渣箱3的外壁面,从而对渣箱3进行物理降温,特别的,冷却介质能够是带有压力的液氩、液氮或循环水;所述渣箱盖7.1的顶部面与冷却组件7的连接机构对应固定连接,连接机构包含冷却管7.4,所述冷却管7.4的头端与外部冷却装置对应连接,冷却管7.4的管身与对应升降横梁5.4固定连接,冷却管7.4的尾端通过法兰与渣箱盖7.1的外盖面对应固定连接,且该尾端与渣箱盖7.1的中空腔对应连通,通过冷却管7.4来向渣箱盖7.1的中空腔内输入冷却介质,

[0032]

此外,所述升降横梁5.4的顶部面安装有真空泵7.5,真空泵7.5的抽空管对应贯穿渣箱盖7.1后与渣箱3对应连通,真空泵7.5的出烟口与外部除尘系统对应连接,该真空泵7.5既能够将渣箱3内抽成真空状态,从而防止渣箱3内的铝渣与空气接触继续燃烧,并且在抽真空的过程中还能够将渣箱3内的大量热量一并抽走,加速了铝渣的冷却;所述复合搅拌组件6的搅拌机构和冷却组件7的冷却机构分别与一渣箱3的箱口相对应;另外,本处理设备中的旋转组件4、升降组件5、复合搅拌组件6和冷却组件7均通过控制箱内的控制系统实现自动控制,控制箱安装在底座1的外侧面,且控制系统的操作方式为遥控操作。

[0033]

实施本实用新型所述的一种炉前铝渣的处理设备时,首先通过堵头将渣箱3的出液孔3.1堵塞,之后在渣箱3内装入2/3的铝渣,再将渣箱3安装在铝液收集座2上;然后通过一个升降组件5将复合搅拌组件6的搅拌机构下落到渣箱3内,另一个升降组件5将冷却组件7提升至最高位,通过搅拌机构对铝渣进行搅动,使得铝渣和金属熔体发生分离,金属熔体在离心力的作用下被甩到渣箱3的内侧壁,并且流到渣箱3的内底面,接下来通过升降组件5控制复合搅拌机构再下落直至将堵头顶出出液孔3.1,金属熔体将通过出液孔3.1流入到铝液收集座2内,此时搅拌机构继续搅拌,让铝渣和金属熔体之间的分离更加彻底;

[0034]

当出液孔3.1不再流出铝液后,升降机构控制复合搅拌组件6上升,之后在另一铝液收集座2上安装需要搅拌的渣箱3,接下来通过旋转组件4控制复合搅拌组件6和冷却组件7的位置进行替换,然后两个升降组件5再控制复合搅拌组件6和冷却组件7同时下落到对应的渣箱3内,复合搅拌组件6即开始对新的渣箱3进行搅拌分离操作,而冷却组件7则对分离过的渣箱3进行降温冷却,让渣箱3内的铝渣快速降温,然后把降温后的铝渣送至下一工序进行处理。

[0035]

本实用新型未详述部分为现有技术。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让