一种用于叶叉成型的多腔模具的制作方法

2021-01-29 21:01:26|

2021-01-29 21:01:26| 250|

250| 起点商标网

起点商标网

一种用于叶叉成型的多腔模具

【技术领域】

[0001]

本实用新型涉及一种用于叶叉成型的多腔模具。

背景技术:

[0002]

现有吊扇用于连接电机和扇叶的叶叉,其生产模具通常是一出一,或者对称一出二,一出四,由于叶叉长宽比较大,长度较长,对称设置的一出多的模具会比较大,而为了缩小模具,也有采用一出二并排设置的模具,或者一出三,当采用并排设置的一出三以上结构时,多个模腔与进浇之间的距离就会有大有小,导致进浇不平衡,而叶叉为了控制重量,其壁厚通常都不会太厚,进浇不平衡成形出来的叶叉的质量则不稳定,当其连接电机和扇叶时,就会导致扇叶旋转不平衡,产生噪音,并影响吊扇的质量,因此并排成型模腔的压铸模具通常做的都是一出一,或者一出二,生产效率低。

[0003]

本实用新型就是基于这种情况而作出的。

技术实现要素:

[0004]

本实用新型目的是克服了现有技术的不足,提供一种用于叶叉成型的多腔模具,该成型模具结构简单,多个模腔并列设置,具有体积小,分流平衡性好,不同型腔成型叶叉品质稳定的特点。

[0005]

为解决上述技术问题,本实用新型一种用于叶叉成型的多腔模具,包括定模10和动模20,所述定模10和动模20之间设有三个以上并排设置并用于成型叶叉8的型腔100,所述定模10上位于型腔100的一侧设有浇注口1,每个所述型腔100与浇注口1之间均设有横向的横流道2,所述浇注口1具有一定的深度,且浇注口1的下部设有上小下大的锥形口11,所述动模20上设有插入在锥形口11内的凸台3,所述凸台3插入在锥形口11的中部高度位置处,使在压铸成型时在锥形口11的上端和凸台3之间形成一个成型柱形凸起9的缓流腔5,所述浇注口1的侧壁和凸台3之间设有多个分别向下连通浇注口1和横流道2的进浇通道4。

[0006]

如上所述的一种用于叶叉成型的多腔模具,所述锥形口11的上端高于型腔100。

[0007]

如上所述的一种用于叶叉成型的多腔模具,所述凸台3高于型腔100。

[0008]

如上所述的一种用于叶叉成型的多腔模具,所述凸台3设有多个从侧面内凹的凹槽并与浇注口1的侧壁形成多个对应多个横流道2的进浇通道4。

[0009]

如上所述的一种用于叶叉成型的多腔模具,所述浇注口1位于多个成排的型腔100的一侧的中部位置,所述横流道2与型腔100的靠近浇注口1的一端连接。

[0010]

如上所述的一种用于叶叉成型的多腔模具,所述型腔100位于横流道2的另一端设有余料腔6。

[0011]

如上所述的一种用于叶叉成型的多腔模具,所述动模20上设有在脱模时用于顶压余料腔6中的余料60的余料顶针7。

[0012]

如上所述的一种用于叶叉成型的多腔模具,所述定模10包括定模板101,所述定模板101上设有凹模102,所述动模20包括动模固定板201和动模板202,所述动模板202上设有

与凹模102相配合的凸模203,所述凸模203和凹模102相配合形成型腔100和横流道2。

[0013]

与现有技术相比,本实用新型有如下优点:

[0014]

本实用新型结构简单,浇注口1的下部设有上小下大的锥形口11,所述动模20上设有插入在锥形口11内的凸台3,所述凸台3插入在锥形口11的中部高度位置处,所述浇注口1的侧壁和凸台3之间设有多个分别向下连通浇注口1和横流道2的进浇通道4。则在压铸成型时,通过凸台3和锥形口11可在锥形口11的上端和凸台3之间形成一个缓流腔5,熔融的物料进入缓流腔5后,在从缓流腔5中经进浇通道4分流到各个横流道2后进入型腔100,从而起到分流平衡的作用,压铸结束后在缓流腔5处成型柱形凸起9,而通过锥形口11的锥度,在脱模时,供柱形凸起9随叶叉8一起脱出,使得成型后的叶叉8品质稳定性好。

【附图说明】

[0015]

下面结合附图对本实用新型的具体实施方式作进一步详细说明,其中:

[0016]

图1是本实用新型一种用于叶叉成型的多腔模具的俯视图;

[0017]

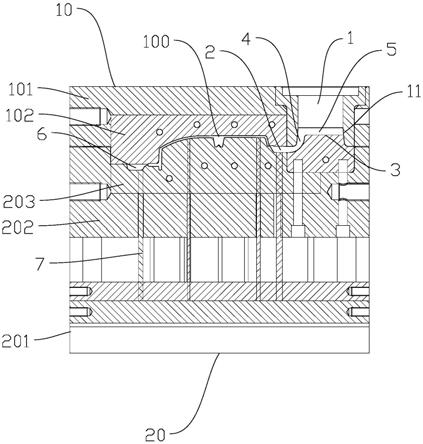

图2是本实用新型一种用于叶叉成型的多腔模具沿图1中a-a方向的剖视图;

[0018]

图3是本实用新型一种用于叶叉成型的多腔模具在压铸成型工件后沿图1中a-a方向的剖视图;

[0019]

图4是一出三叶叉压铸成型模具的动模的结构示意图;

[0020]

图5是一出三叶叉压铸成型模具压铸成型后的压铸件的俯视图;

[0021]

图6是图5中的压铸件的侧视图。

【具体实施方式】

[0022]

下面结合附图对本实用新型作进一步描述:

[0023]

如图1至图4所示的一种用于叶叉成型的多腔模具,包括定模10和动模20,所述定模10和动模20之间设有三个以上并排设置并用于成型叶叉8的型腔100,所述定模10上位于型腔100的一侧设有浇注口1,每个所述型腔100与浇注口1之间均设有横向的横流道2,所述浇注口1具有一定的深度,且浇注口1的下部设有上小下大的锥形口11,所述动模20上设有插入在锥形口11内的凸台3,所述凸台3插入在锥形口11的中部高度位置处,所述浇注口1的侧壁和凸台3之间设有多个分别向下连通浇注口1和横流道2的进浇通道4。则在压铸成型时,通过凸台3和锥形口11可在锥形口11的上端和凸台3之间形成一个缓流腔5,熔融的物料进入缓流腔5后,在从缓流腔5中经进浇通道4分流到各个横流道2后进入型腔100,从而起到分流平衡的作用,压铸结束后在缓流腔5处成型柱形凸起9,而通过锥形口11的锥度,在脱模时,供柱形凸起9随叶叉8一起脱出,使得成型后的叶叉8品质稳定性好。

[0024]

所述锥形口11的上端高于型腔100,稳流和平衡效果更好。

[0025]

进一步地,所述凸台3微高于型腔100的顶部,使缓流腔5整个高于型腔100,进一步提高平衡分流的效果。

[0026]

所述凸台3设有多个从侧面内凹的凹槽并与浇注口1的侧壁形成多个对应多个横流道2的进浇通道4,结构简单。

[0027]

所述浇注口1位于多个成排的型腔100的一侧的中部位置,所述横流道2与型腔100的靠近浇注口1的一端连接,分流平衡性好。

[0028]

所述型腔100位于横流道2的另一端设有余料腔6,使型腔100的填充更好,避免薄壁结构处不饱模。

[0029]

所述动模20上设有在脱模时用于顶压余料腔6中的余料60的余料顶针7,利于余料60顶出。

[0030]

所述定模10包括定模板101,所述定模板101上设有凹模102,所述动模20包括动模固定板201和动模板202,所述动模板202上设有与凹模102相配合的凸模203,所述凸模203和凹模102相配合形成型腔100和横流道2,结构简单。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让