一种淬水装置的制作方法

2021-01-29 20:01:43|

2021-01-29 20:01:43| 294|

294| 起点商标网

起点商标网

[0001]

本实用新型涉及轮毂生产技术领域,特别是涉及一种淬水装置。

背景技术:

[0002]

大尺寸铝合金精车轮毂铸件,胎环梯度壁厚尺寸落差大,形状复杂,其压铸脱模后降温淬水具有特殊性和复杂性,不可控因素增多,极易产生应力,造成铸件不合格、变形、裂纹等物理缺陷。在现有设备及工艺条件下,大尺寸精车轮毂铸件合格率一直在中位徘徊,其中由于脱模后淬水变形导致的零件超差更是占了很大一部分比例。国内的低压铸造企业目前主要将变形件挑拣出来通过矫正设备挤压的方法来解决。但是这样做既增加了人力物力,同时没有找到造成变形问题根本原因,属治标不治本。

[0003]

在淬水工艺中,淬水介质的液位控制十分重要。传统的淬水工艺中,淬水介质的液位不能实现自动调节,不利于对工件的分段淬水,在淬水过程中容易增加工件变形的概率。

技术实现要素:

[0004]

本实用新型主要解决的技术问题是提供一种淬水装置,能够回收淬水过程中产生的冷凝水蒸气,节约成本,通过液位调节单元可以自动调节淬水槽内的液位,可以有效提高液位控制的准确性。

[0005]

为达到上述目的,本实用新型解决其技术问题所采用的技术方案是:

[0006]

一种淬水装置,包括:冷却塔、支撑架、淬水槽、储水箱和液位调节单元,所述冷却塔设置在所述支撑架上,所述冷却塔与淬水槽连通;

[0007]

所述冷却塔包括冷却塔本体、风机、上外支撑板、下外支撑板、上内支撑板和下内支撑板;所述风机设置在所述冷却塔本体的顶端;所述上外支撑板与下外支撑板之间形成干冷气流腔体,所述干冷气流腔体的两端设置有混合气流腔体,所述干冷气流腔体与混合气流腔体连通;所述混合气流腔体内设置有收水器,所述收水器的下方设置有集水槽;所述上内支撑板和下内支撑板设置在所述上外支撑板与下外支撑板之间,所述上内支撑板与下内支撑板之间形成湿热气流腔体,所述湿热气流腔体与混合气流腔体和冷却塔本体均连通;

[0008]

所述淬水槽的侧壁设置有滑槽,所述储水箱与淬水槽连通,所述储水箱通过所述液位调节单元与淬水槽相连接;所述液位调节单元包括第一传感器、第二传感器、滑块、浮盘和水泵,所述第一传感器和第二传感器分别设置在所述滑槽的上端和下端;所述滑块设置在所述滑槽内,所述滑块与淬水槽滑动连接;所述浮盘通过连接杆连接在所述滑块上;所述水泵设置在所述储水箱内,所述水泵通过输水管与淬水槽连接,所述水泵与第一传感器和第二传感器电连接。

[0009]

上述淬水装置中的冷却塔有效收集出塔湿热气流中的蒸发水,出塔的混合气流中含有较少的水蒸气,回收的冷凝水蒸气可进行回收利用,节约了回收成本。该淬水装置通过液位调节单元可以自动调节淬水槽内的液位,可以有效提高液位控制的准确性。

[0010]

优选的,所述液位调节单元还包括防水膜,所述防水膜分别套设在所述第一传感器和第二传感器上。

[0011]

优选的,所述第一传感器和第二传感器为触碰开关。

[0012]

优选的,还包括回灌管,所述回灌管连接在所述冷却塔与淬水槽之间。

[0013]

优选的,还包括温度调节单元,所述温度调节单元包括测温块和温度计,所述测温块设置在所述淬水槽的一侧,所述测温块与淬水槽连通,所述温度计插设在所述测温块内。

[0014]

优选的,所述温度调节单元还包括保护罩,所述温度计位于所述保护罩内,所述保护罩的材质为透明材质。

[0015]

优选的,所述保护罩的材质为玻璃。

附图说明

[0016]

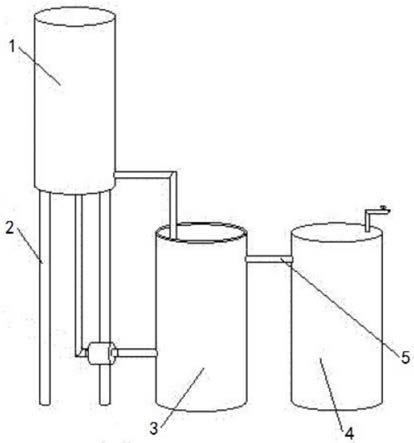

图1是本实用新型一种淬水装置的结构示意图。

[0017]

图2是本实用新型一种淬水装置中冷却塔的结构示意图。

[0018]

图3是本实用新型一种淬水装置中液位调节单元的结构示意图。

[0019]

图4是本实用新型一种淬水装置中温度调节单元的结构示意图。

[0020]

附图标记说明:

[0021]

冷却塔1、冷却塔本体11、风机12、上外支撑板13、下外支撑板14、上内支撑板15、下内支撑板16、收水器17、集水槽18;

[0022]

支撑架2;

[0023]

淬水槽3、滑槽31;

[0024]

储水箱4;

[0025]

液位调节单元5、第一传感器51、第二传感器52、滑块53、浮盘54、连接杆55、输水管56、水泵57;

[0026]

温度调节单元6、测温块61、温度计62、保护罩63;

[0027]

回灌管7。

具体实施方式

[0028]

下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

[0029]

参阅附图,一种淬水装置,包括:冷却塔1、支撑架2、淬水槽3、储水箱4和液位调节单元5,冷却塔1设置在支撑架2上,冷却塔1与淬水槽3通过水管连通。为了便于提高淬水介质的使用率,还包括回灌管7,回灌管7连接在冷却塔1与淬水槽3之间。淬水介质经过冷却塔1的冷却后重新回灌到淬水槽3内进行重复使用。

[0030]

冷却塔1包括冷却塔本体11、风机12、上外支撑板13、下外支撑板14、上内支撑板15和下内支撑板16。风机12设置在冷却塔本体11的顶端。上外支撑板13与下外支撑板14之间形成干冷气流腔体,干冷气流腔体的两端设置有混合气流腔体,干冷气流腔体与混合气流腔体连通。混合气流腔体内设置有收水器17,收水器17的下方设置有集水槽18。上内支撑板15和下内支撑板16设置在上外支撑板13与下外支撑板14之间,上内支撑板15与下内支撑板

16之间形成湿热气流腔体,湿热气流腔体与混合气流腔体和冷却塔本体11均连通。

[0031]

如图2所示,图中实心箭头所示为湿热气流方向,空心箭头为干冷气流方向,框形箭头为混合气流方向。湿热气流在冷却塔本体11内由下往上经风机12流入湿热气流腔体,环境中的干冷气流与湿热气流腔体中的湿热气流在混合气流腔体中混合,干冷气流与湿热气流混合形成混合气流。利用喷射原理,干冷气流与湿热气流混合,混合效率较高。混合气流中的水蒸气由收水器17冷凝收集进入集水槽18,因此,使得,出塔的混合气流中含有较少的水蒸气,集水槽18中回收的冷凝水蒸气可进行回收利用,节约了回收成本。

[0032]

淬水槽3的侧壁设置有滑槽31,储水箱4与淬水槽3连通,储水箱4通过液位调节单元5与淬水槽3相连接。通过液位调节单元5的设置可以有效解决传统技术中通过操作人员的经验进行淬水介质的添加,自动化程度低且液位控制准确性差的问题。

[0033]

液位调节单元5包括第一传感器51、第二传感器52、滑块53、浮盘54和水泵57,第一传感器51和第二传感器52分别设置在滑槽31的上端和下端。滑块53设置在滑槽31内,滑块53与淬水槽3滑动连接。浮盘54通过连接杆55连接在滑块53上,浮盘54漂浮在淬水槽3内的淬水介质上,浮盘54根据淬水槽3内液位的变化改变其在淬水槽3内的高度,浮盘54通过连接杆55带动滑块53在滑槽31内上下滑动。

[0034]

水泵57设置在储水箱4内,水泵57通过输水管56与淬水槽3连接,水泵57与第一传感器51和第二传感器52电连接。第一传感器51和第二传感器52为触碰开关,滑块53在滑槽31内随着液位的变化上下滑动触碰传感器。当滑块53触碰到第二传感器52时,水泵57的电源接通,水泵57开始运行输送淬水介。输送淬水介质

[0035]

为了延长第一传感器51和第二传感器52的使用寿命,液位调节单元5还包括防水膜,防水膜分别套设在第一传感器51和第二传感器52上,可以有效避免第一传感器51和第二传感器52进水损坏。

[0036]

该淬水装置还包括温度调节单元6,温度调节单元6包括测温块61和温度计62,测温块61设置在淬水槽3的一侧,测温块61与淬水槽3连通,温度计62插设在测温块61内。

[0037]

为了避免温度计62的损坏,温度调节单元6还包括保护罩63,温度计62位于保护罩63内。保护罩63的材质可以设置为透明材质,保护罩63的材质可以选用玻璃,通过透明材质的保护罩63便于观察温度计62的数值,从而直观地了解淬水介质的温度,有利于对淬水介质温度的控制。

[0038]

在实际使用过程中,操作人员通过观察保护罩63内温度计62的显示数据,确定淬水槽3中淬水介质的温度。当淬水介质的温度过高时,通过水管将淬水槽3中的淬水介质抽送至冷却塔1内,通过冷却塔1对淬水介质进行降温,然后通过回灌管7将降温后的淬水介质回灌到淬水槽3内。

[0039]

浮盘54随着淬水槽3内部液位的升降上下移动,浮盘54移动带动连接杆55移动,连接杆55移动带动滑块53在滑槽31内部移动,当滑块53移动至第二传感器52位置时,对第二传感器52产生推力,从而使第二传感器52闭合,使水泵57的电源接通,水泵57开始运行工作将储水箱4中的淬水介质通过输水管56输送至淬水槽3内,从而淬水槽3中的液位升高。浮盘54随着液位移动,带动滑块53在滑槽31内部移动,当滑块53移动至第一传感器51位置时,滑块53推动第二传感器52,使水泵57的电源断开,水泵57停止运行,从而实现对淬水槽3中液位的控制。

[0040]

一种利用上述淬水装置的用于轮毂检测的淬水工艺,包括以下步骤:轮圈胎环侵入淬水槽内液位下冷却20s~40s,轮圈安装面全部淹没在淬水槽内液位下冷却60s~120s。该用于轮毂检测的淬水工艺将轮圈淬水降温过程分为两段式淬水:轮毂脱模后先将胎环部分侵入淬水介质中冷却20s~40s,后再将轮圈安装面以、前挂全部淹没在淬水槽内液位下冷却60s~120s。

[0041]

采用本实用新型的淬水工艺对600个轮毂进行淬水冷却,采用传统技术的淬水工艺对400个轮毂进行淬水冷却,这1000个轮毂在淬水之前的工艺步骤都相同。将这1000个轮毂分为5组,每组为200个轮毂,对每个轮毂进行外形检测,分别对轮毂是否变形、是否存在裂纹和孔隙进行检测,最终检测结果以合格率显示,检测结果如下表所示,其中前三组采用的是本实用新型的淬水工艺,后两组采用的是传统技术的淬水工艺。

[0042]

表1轮毂的外形检测结果

[0043]

检测项目第一组第二组第三组第四组第五组变形97.2%95.7%96.3%84.5%85.6%裂纹96.8%98.1%97.7%86.4%86.1%孔隙97.3%97.5%95.6%85.3%86.7%

[0044]

由表1可以看出,采用两段式淬水进行分次冷却,可以有效改善大尺寸轮毂铸件在脱模后侵水降温过程中轮圈基准变形及安装面轴向变形不良的产生。

[0045]

以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让