基于双机器人协同工作的稳定杆感应淬火系统的制作方法

2021-01-29 20:01:42|

2021-01-29 20:01:42| 297|

297| 起点商标网

起点商标网

[0001]

本实用新型涉及稳定杆的淬火技术。

背景技术:

[0002]

基于双机器人协同工作的稳定杆感应淬火系统主要包括第一机器人、第二机器人、机器人控制器和淬火控制器。其中,第一机器人的末端设有稳定杆夹持装置,第二机器人的末端设有淬火线圈组件。机器人控制器控制第一机器人和第二机器人协同工作,使稳定杆穿过淬火线圈组件,淬火控制器与机器人控制器通信连接,用于控制淬火线圈组件的工作,以实现对稳定杆的感应加热以及喷淋淬火液。

[0003]

现有的双机器人协同工作的稳定杆感应淬火系统虽然具有自动化程度高、工作效率高等优点,但在提高产品淬火质量、简化产品结构等方面仍需要进一步改进。

技术实现要素:

[0004]

本实用新型所要解决的技术问题在于提供一种基于双机器人协同工作的稳定杆感应淬火系统,其可提高稳定杆的淬火质量。

[0005]

本实用新型实施例提供了一种基于双机器人协同工作的稳定杆感应淬火系统,包括第一机器人、第二机器人、机器人控制器和淬火控制器;第一机器人的末端设有稳定杆夹持装置,第二机器人的末端设有淬火线圈组件,机器人控制器用于控制第一机器人和第二机器人的工作;淬火控制器与机器人控制器通信连接;其特点在于,稳定杆夹持装置包括底座、一对第一夹爪、第一夹爪驱动机构、一对第二夹爪、第二夹爪驱动机构、第一淬火液喷射器和第二淬火液喷射器;第一夹爪驱动机构、第二夹爪驱动机构、第一淬火液喷射器和第二淬火液喷射器分别固定在底座上,第一夹爪驱动机构分别与一对第一夹爪相连,用于驱动一对第一夹爪张开和闭合,第二夹爪驱动机构分别与一对第二夹爪相连,用于驱动一对第二夹爪张开和闭合;第一淬火液喷射器用于将淬火液施加到稳定杆的其中一个拐角,第二淬火液喷射器用于将淬火液施加到稳定杆中部杆身上靠近稳定杆另一个拐角的一段杆身;淬火线圈组件包括感应加热线圈和淬火液喷淋套,淬火液喷淋套套设于感应加热线圈外,淬火液喷淋套的内壁与感应加热线圈的外壁相连;淬火液喷淋套的底部设有多个喷淋孔,多个喷淋孔位于感应加热线圈的底面的下方;淬火控制器用于控制第一夹爪驱动机构、第二夹爪驱动机构、感应加热线圈、淬火液喷淋套、第一淬火液喷射器和第二淬火液喷射器的工作。

[0006]

本实用新型至少具有以下优点:

[0007]

1、本实用新型实施例的稳定杆夹持装置设有第一淬火液喷射器和第二淬火液喷射器,能够对先通过感应加热线圈的那个稳定杆拐角、以及稳定杆中部杆身上靠近稳定杆另一个拐角的一段杆身进行补充冷却,解决了现有技术中这两个部位淬透性不够、强度低的问题,提高了稳定杆的产品质量;

[0008]

2、本实用新型实施例将感应加热线圈与淬火液喷淋套连接在一起,不仅简化了结

构,而且缩短了稳定杆各个部位从被加热到被喷淋淬火液之间的时间,提高了稳定杆的淬火质量;

[0009]

3、本实用新型实施例结构简单、紧凑。

附图说明

[0010]

图1示出了根据本实用新型实施例的稳定杆感应淬火系统的整体结构示意图。

[0011]

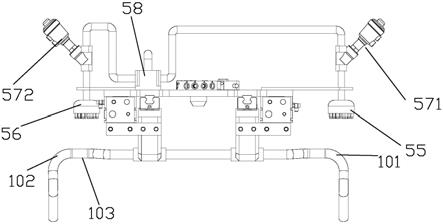

图2至图4分别示出了根据本实用新型实施例的稳定杆夹持装置的立体示意图、主视示意图和仰视示意图。

[0012]

图5和图6分别示出了根据本实用新型一实施例的淬火线圈组件的立体示意图和仰视示意图。

[0013]

图7示出了图6的a-a剖面示意图。

[0014]

图8示出了根据本实用新型一实施例的淬火控制器的控制框图。

[0015]

图9至图14示意性地示出了根据本实用新型一实施例的稳定杆通过感应加热线圈进行淬火的过程示意图。

具体实施方式

[0016]

下面结合附图和具体实施例对本实用新型进行详细说明。

[0017]

请参阅图1至图8。根据本实用新型一实施例的基于双机器人协同工作的稳定杆感应淬火系统,包括第一机器人1、第二机器人2、机器人控制器3、淬火控制器4、稳定杆夹持装置5、淬火线圈组件6和淬火液循环装置7。

[0018]

稳定杆夹持装置5设置在第一机器人1的末端。稳定杆夹持装置包括底座50、一对第一夹爪51、第一夹爪驱动机构、一对第二夹爪52、第二夹爪驱动机构、第一淬火液喷射器55和第二淬火液喷射器56。第一夹爪驱动机构、第二夹爪驱动机构、第一淬火液喷射器55和第二淬火液喷射器56分别固定在底座50上,底座50与第一机器人1的末端法兰相连。第一夹爪驱动机构分别与一对第一夹爪51相连,用于驱动一对第一夹爪51张开和闭合,第二夹爪驱动机构分别与一对第二夹爪52相连,用于驱动一对第二夹爪52张开和闭合。

[0019]

在本实施例中,底座50设有第一导轨501和第二导轨502。一对第一夹爪51分别设有一第一滑块511,通过第一滑块511可滑移地设置于第一导轨501。第一夹爪驱动机构包括第一双出杆气缸53,第一双出杆气缸53分别与一对第一夹爪51相连。一对第二夹爪52分别设有一第二滑块521,通过第二滑块521可滑移地设置于第二导轨502。第二夹爪驱动机构包括第二双出杆气缸54,第二双出杆气缸54分别与一对第二夹爪52相连。

[0020]

第一淬火液喷射器55用于将淬火液施加到稳定杆10的其中一个拐角,第二淬火液喷射器56用于将淬火液施加到稳定杆中部杆身上靠近稳定杆另一个拐角的一段杆身。第一淬火液喷射器55的底面设有多个喷液孔551,第二淬火液喷射器56的底面设有多个喷液孔561,多个喷液孔551、以及多个喷液孔561均包括多列沿径向方向排列的喷液孔,这种放射状的排列方式可以有针对性地将淬火液喷射到预定的部位。可选地,多列喷液孔沿周向方向等间隔地分布。

[0021]

淬火线圈组件6设置在第二机器人2的末端。淬火线圈组件6包括感应加热线圈61、淬火液喷淋套62、次级变压器63和导电件64。

[0022]

淬火液喷淋套62套设于感应加热线圈61外,淬火液喷淋套62的内壁与感应加热线圈61的外壁相连。可选地,淬火液喷淋套62的内壁与感应加热线圈61的外壁焊接连接,优选地,淬火液喷淋套62的内壁与感应加热线圈61的外壁通过氩弧焊焊接连接。淬火液喷淋套62的底部设有多个喷淋孔621,多个喷淋孔621位于感应加热线圈61的底面的下方,以确保能够对刚刚完成加热的稳定杆部位施加淬火液。在本实施例中,淬火液喷淋套62的底部设有锥形孔620,多个喷淋孔621设置在锥形孔620的孔壁上,且该多个喷淋孔621包括至少两组呈环形排列的喷淋孔,环状排列的方式是为了均匀地施加淬火液。

[0023]

次级变压器63固定于第二机器人2的末端。在本实施例中,第二机器人2的末端法兰通过螺栓与变压器安装板65相连,次级变压器63固定于变压器安装板65。次级变压器63的输入端通过两根电缆与电源柜9相连。电源柜9用于将初级变压器产生的电流传给次级变压器63。导电件64的一端与次级变压器63的输出端连接,导电件64的另一端与感应加热线圈61连接,以向感应加热线圈61供电。

[0024]

导电件64和感应加热线圈61均为中空结构,且导电件64的内腔与感应加热线圈61的内腔连通;导电件64设有将冷却液(例如冷却水)引入导电件内腔中的进液接头641和将导电件内腔中的冷却液引出的出液接头642。设置该冷却结构后,可确保感应加热线圈61在高温状态下不会变形烧化。

[0025]

感应加热线圈61用于对稳定杆产品进行感应加热,淬火液喷淋套62用于将淬火液喷射至被加热至高温状态的稳定杆表面,进行快速冷却,以使产品金相组织迅速转变至马氏体状态并且产品的硬度得以提升。次级变压器63用于将初级变压器输出的低电流转变为感应加热线圈61所需的大电流,从而使感应加热线圈61产生感应磁场。当稳定杆10穿过感应加热线圈61时,由于切割磁力线而产生感应电动势和感应电流,利用感应电流的高温热效应来加热稳定杆至900℃左右。

[0026]

机器人控制器3用于控制第一机器人1和第二机器人2的工作。淬火控制器4与机器人控制器3通信连接,从而可以获得与稳定杆10的移动位置有关的信息。

[0027]

淬火控制器4用于控制第一夹爪驱动机构的第一双出杆气缸53、第二夹爪驱动机构的第二双出杆气缸54、感应加热线圈61、淬火液喷淋套62、第一淬火液喷射器55和第二淬火液喷射器56的工作。可选地,淬火控制器4为plc控制器。

[0028]

具体地说,第一双出杆气缸53和第一双出杆气缸53的进气由电磁阀来控制,感应加热线圈51的通电由通电开关控制,淬火液喷淋套52、第一淬火液喷射器55和第二淬火液喷射器56的淬火液进液也是由电磁阀来控制,淬火控制器4通过控制上述的电磁阀、通电开关的通断,来控制第一双出杆气缸53、第二双出杆气缸54、感应加热线圈61、淬火液喷淋套62、第一淬火液喷射器55和第二淬火液喷射器56的工作。

[0029]

在本实施例中,稳定杆夹持装置包括第一控制阀571和第二控制阀572;第一控制阀571设置在与第一淬火液喷射器55相连的第一供液管道573上,第二控制阀572设置在与第二淬火液喷射器56相连的第二供液管道574上。机器人控制器3的第一输出端和第二输出端分别与第一控制阀571的控制输入端和第二控制阀572的控制输入端电连接。淬火控制器4通过控制第一控制阀571和第二控制阀572的通断,来控制第一淬火液喷射器55和第二淬火液喷射器56是否工作。

[0030]

进一步地,稳定杆夹持装置包括分水器58,分水器58固定于底座50,分水器58分别

连通第一供液管道573和第二供液管道574。分水器58与淬火液箱连通,将接收的淬火液分为两路,分别输送给第一淬火液喷射器55和第二淬火液喷射器56。

[0031]

淬火液循环装置7用于将淬火液喷淋套52、第一淬火液喷射器55和第二淬火液喷射器56喷出的淬火液收集起来,并通过泵和管路进行循环利用。

[0032]

本申请的发明人在实践中发现,现有的基于双机器人协同工作的稳定杆感应淬火系统受到稳定杆形状以及淬火液喷淋套的冷却能力的限制,在完成淬火后,先通过感应加热线圈的那个稳定杆拐角、以及稳定杆中部杆身上靠近稳定杆另一个拐角的一段杆身会出现淬透性不够、强度低的问题。而本实用新型实施例的稳定杆夹持装置设有第一淬火液喷射器和第二淬火液喷射器,能够对先通过感应加热线圈的那个稳定杆拐角、以及稳定杆中部杆身上靠近稳定杆另一个拐角的一段杆身进行补充冷却,解决了现有技术中这两个部位淬透性不够、强度低的问题,提高了稳定杆的产品质量。

[0033]

图9至图14示意性地示出了根据本实用新型一实施例的稳定杆通过感应加热线圈进行淬火的过程示意图。在图9至图12中,第二机器人2(感应加热线圈)是保持静止不动的),为了便于理解,在图中从不同角度显示了淬火线圈组件。图13和图14中,第二机器人2(感应加热线圈)配合第一机器人1进行动作,以使稳定杆产品的第二个拐角能通过感应加热线圈。

[0034]

结合图3、图9至图14所示,根据本实用新型实施例的稳定杆感应淬火系统的淬火过程大致如下。

[0035]

如图3所示,将待淬火的稳定杆10夹持于第一机器人1的稳定杆夹持装置上,并使待淬火的稳定杆10的其中一个拐角101正对第一淬火液喷射器55,使稳定杆中部杆身上靠近稳定杆另一个拐角102的一段杆身103正对第二淬火液喷射器56,稳定杆中部杆身上靠近稳定杆另一个拐角102的一段杆身103的长度与稳定杆的形状有关。在本实施例中,稳定杆中部杆身上靠近稳定杆另一个拐角102的一段杆身103的长度l为50mm~60mm。

[0036]

机器人控制器3控制第一机器人1和第二机器人2协同工作,使稳定杆以其中一个拐角101先于另一个拐角102的方式通过淬火液喷淋套62,在稳定杆10通过感应加热线圈61的过程中,淬火控制器4控制感应加热线圈61持续加热,控制淬火液喷淋套62持续向稳定杆10喷淋淬火液(淬火液喷淋套62只能对通过淬火液喷淋套62喷淋淬火液),并且,在其中一个拐角101通过感应加热线圈61后,立即控制第一淬火液喷射器55对其中一个拐角101喷射淬火液(第一淬火液喷射器55的喷射时间大约为5s~6s),在稳定杆中部杆身上靠近稳定杆另一个拐角102的一段杆身103通过感应加热线圈61后,立即控制第二淬火液喷射器56对稳定杆中部杆身上靠近稳定杆另一个拐角102的一段杆身喷射淬火液(第一淬火液喷射器55的喷射时间大约为5s~6s)。

[0037]

如此,本实施例实现了对先通过感应加热线圈61的那个稳定杆拐角101、以及稳定杆中部杆身上靠近稳定杆另一个拐角102的一段杆身103进行补充冷却的目的,解决了现有技术中这两个部位淬透性不够、强度低的问题,提高了稳定杆的产品质量。

[0038]

第一机器人1夹持待淬火的稳定杆10沿稳定杆产品形状轨迹的中心线从上而下逐段穿过感应加热线圈61和淬火液喷淋套62。通过调整第一机器人1和第二机器人2的姿态,第一机器人1和第二机器人2协同工作,避免稳定杆在穿过感应加热线圈61时发生干涉和碰撞。开始时,一对第一夹爪51和一对第二夹爪52均处于闭合状态。当一对第一夹爪51或一对

第二夹爪52快要经过感应加热线圈61时,可使快经过感应加热线圈61的一对夹爪张开,并使另一对夹爪闭合。

[0039]

以上描述是结合具体实施方式和附图对本实用新型所做的进一步说明。但是,本实用新型显然能够以多种不同于此描述的其它方法来实施,本领域技术人员可以在不违背本

技术实现要素:

的情况下根据实际使用情况进行推广、演绎,因此,上述具体实施例的内容不应限制本实用新型确定的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让