一种废弃SCR脱硝催化剂中金属资源回收利用的系统的制作方法

2021-01-29 20:01:02|

2021-01-29 20:01:02| 338|

338| 起点商标网

起点商标网

一种废弃scr脱硝催化剂中金属资源回收利用的系统

技术领域

[0001]

本实用新型涉及固体废物处理领域,具体涉及一种废弃scr脱硝催化剂中金属资源回收利用的系统。

背景技术:

[0002]

燃煤电厂中氮氧化物的大量排放将导致酸雨、光化学烟雾和灰霾等污染问题的产生,对大气环境质量和人类的身体健康产生严重的威胁。因此,控制氮氧化物的排放一直是各国政府极为关注的一个重要问题。

[0003]

由于脱硝效率高及技术成熟等优点,scr法是当前国内外燃煤电厂应用最为广泛的烟气脱硝后处理技术。在整个scr脱硝系统中,脱硝催化剂是其中的核心,其成本占脱硝装置总投资的30%~40%。脱硝催化剂中载体主要成分为tio2、活性成分主要为v2o5、wo3和moo3等。在scr系统实际运行的过程中,随着运行时间的增长,脱硝催化剂将不可避免的出现活性降低、寿命缩短等问题,导致脱硝效率的降低。虽然部分脱硝催化剂可通过再生处理再次使用,但经过多次(3次)再生后,其原有结构将遭受严重破坏,无法正常使用,最终成为废弃物。

[0004]

废弃scr脱硝催化剂中含有v2o5、wo3或moo3等有毒金属氧化物,属于危险固体废物,对其进行填埋处理不仅会占据大量的土地资源,也会对环境带来潜在的污染风险。钛、钒、钨、钼等是人类经济社会发展所需的重要金属资源,而钒、钨和钼由于其在地壳中丰度较低,被称为稀有金属。因此,对废弃脱硝催化剂中金属资源进行有效的回收利用不仅具有重大的环境效益而且具有极强的经济价值。

[0005]

目前,对废弃scr脱硝催化剂中金属资源回收利用的方法主要有钠(钙)化焙烧-水浸、湿法酸浸、碱浸等,不仅消耗大量的化学药剂,而且所回收产物多为金属氧化物,产品的经济附加值较低。对于废弃scr脱硝催化剂中主要金属元素ti、v、w、mo均进行单质态分离提取回收的技术还未见报道。

技术实现要素:

[0006]

本实用新型的目的在于提供一种废弃scr脱硝催化剂中金属资源回收利用的系统,以克服现有技术中存在的问题,本实用新型能够实现废弃scr脱硝催化剂中金属元素的单质态分离提取回收利用。

[0007]

为达到上述目的,本实用新型采用如下技术方案:

[0008]

一种废弃scr脱硝催化剂中金属资源回收利用的系统,包括用于将废弃scr脱硝催化剂去除表面杂质的预处理系统,预处理系统的出口连接至球磨系统,球磨系统的出口连接至煅烧系统,煅烧系统的出口连接至用于实现对金属v、mo和w提取回收的熔盐热浸及电沉积系统,熔盐热浸及电沉积系统的残留物出口连接至用于实现对金属ti提取回收的熔盐电解系统。

[0009]

进一步地,所述预处理系统包括用于对废弃scr脱硝催化剂进行吹洗的高压气枪,

用于对吹洗后催化剂进行水洗的水洗装置,以及用于对水洗后催化剂进行干燥的干燥装置。

[0010]

进一步地,所述煅烧系统包括采用环形加热方式的加热装置,以及与煅烧材料放置在同一水平位置的热电偶。

[0011]

进一步地,所述熔盐热浸及电沉积系统包括电解装置,电解装置包括电解池,电解池置于反应器内,反应器置于高温电炉中,反应器上的进气口通过气体干燥装置连接至用于提供惰性气体的配气系统,反应器上的出气口分别连接至真空泵和尾气回收系统。

[0012]

进一步地,所述反应器上还连接有控制系统,所述控制系统包括用于控制高温电炉的升温温度及升温速率的温度控制系统,以及用于控制反应过程参数的反应控制系统。

[0013]

与现有技术相比,本实用新型具有以下有益的技术效果:

[0014]

本实用新型系统装置简单,工艺流程短,操作方便。(1)首先通过废弃scr脱硝催化剂中金属氧化物组分与碱金属氧化物之间的热化学反应,实现废弃scr脱硝催化剂中组分构成的转变,以增加部分组分在熔盐中的溶解度;(2)利用热化学反应后产物中不同组分在熔盐中的溶解度不同,通过熔盐浸泡,实现v、mo、w元素与ti元素之间的分离;(3)利用熔盐浸泡溶解后呈离子态的v、mo、w元素之间电沉积电位的不同,通过先后施加不同的反应电位或反应电压,可以分别得到金属v、mo、w,从而实现废弃scr脱硝催化剂中v、mo、w元素的分离回收;(4)以熔盐浸泡后呈固态的残留物质为反应阴极,采用熔盐电解固态还原的方法,制备金属ti,实现废弃scr脱硝催化剂中金属元素ti的分离提取回收。

[0015]

本实用新型无酸碱试剂的消耗和排放,回收工艺具有绿色低污染的特点和优势;可将废弃scr催化剂中的金属资源v、mo、w和ti分别以金属单质形态进行高效分离提取回收,产物纯度高,且回收产物经济附加值高。

附图说明

[0016]

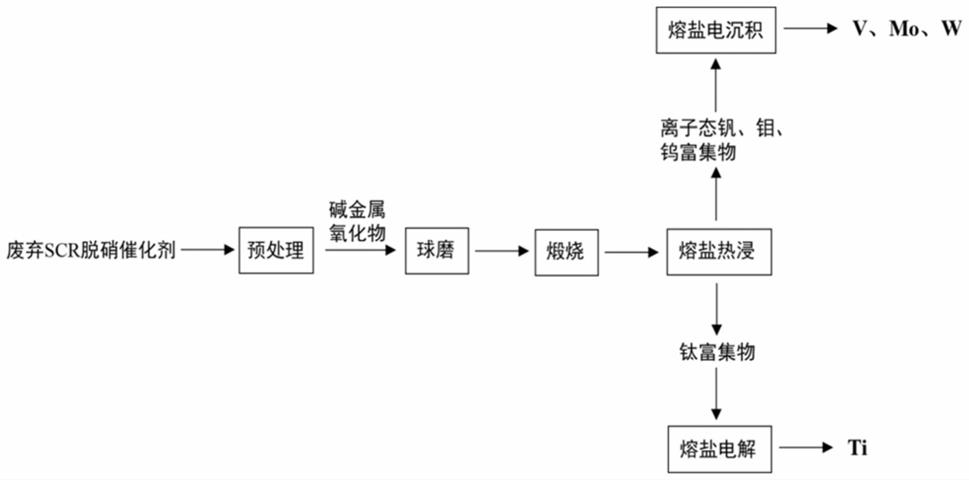

图1是本实用新型对废弃scr脱硝催化剂中金属资源进行分离提取回收利用的工艺流程图。

[0017]

图2是本实用新型对废弃scr脱硝催化剂中金属资源进行分离提取回收利用的系统示意图。

[0018]

图3是本实用新型对废弃scr脱硝催化剂中金属资源进行分离提取回收利用过程中熔盐热浸及电沉积系统的示意图。

具体实施方式

[0019]

下面结合附图和具体实施方式对本实用新型进行详细说明:

[0020]

参见图1,一种废弃scr脱硝催化剂中金属资源回收利用的系统,主要包括预处理系统、球磨系统、煅烧系统、熔盐热浸及电沉积系统和熔盐电解系统;预处理系统连接球磨系统,球磨后的产物进入煅烧系统、经过煅烧后的产物进行包裹后送至熔盐热浸及电沉积系统,实现对金属v、mo和w的提取回收;经过熔盐热浸后的残留物进入熔盐电解系统,实现对金属ti的提取回收。

[0021]

预处理系统主要采用机械方式对废弃催化剂进行处理,包括高压气枪吹洗以及水洗过程,预处理系统还包括对水洗后的废弃催化剂进行烘干处理的干燥装置。经过预处理

后的废弃催化剂送至球磨系统,球磨系统采用的球磨罐和球磨珠采用玛瑙材质,以减小其他金属元素对废弃催化剂的污染。球磨可采用干磨或湿磨两种方式,湿磨过程所采用液体为乙醇等易挥发且不与原料进行反应的溶剂。煅烧系统采用程度控温法,以实现对升温过程及升温速率的标准程序式控制。内部为环形电阻丝,保证煅烧材料受热均匀;在煅烧材料同一水平位置放置热电偶,以实现对受热温度的精确监测以及对升温速率的精确控制,所采用的煅烧温度为650~850℃。经过煅烧后的废弃scr催化剂在进入熔盐热浸及熔盐电沉积系统前,需采用具有一定孔隙率的耐高温材料对废弃scr催化剂进行包裹,一方面保证废弃scr催化剂与熔盐之间充分的接触反应,另一方面保证不与熔盐进行热化学反应的成分保留在耐高温材料内,方便后续移出熔盐。熔盐热浸及电沉积系统可分别实现熔盐热浸过程和熔盐电沉积过程。该装置由高温电炉、反应器、电解池、热电偶等组成。其中高温电炉可对反应器进行加热;反应器内置于高温电炉中,材质为耐高温金属材料、陶瓷材料或石墨,反应器顶部设置阳极口、阴极口、观察口、进气口、出气口以及循环冷却水进出口;阳极口和阴极口可分别放置相应的阳极和阴极材料。观察口可对反应器内部状态进行实时观察;循环冷却水可对反应器顶部进行冷却,防止反应器顶部的高温造成的潜在安全风险。热电偶内置于高温电炉与反应器之间,可对电解系统的反应温度进行实时监测。反应电解池内置于反应器内,材质为陶瓷材料或石墨,反应电解池所采用的阳极材料和阴极材料通过反应器的阳极口和阴极口插入电解池中,并实现浸入电解质的深度以及阴阳极之间距离的固定。熔盐热浸及电沉积系统与温度控制装置和反应控制装置相连接;温度控制系统可实时控制高温电炉的升温温度及升温速率;反应控制系统主体为反应电源,以直流稳压电源为主,通过导线与反应阳极、反应阴极相连接,反应控制系统可控制反应电流、反应电压、反应时间以及反应电量等实现对反应速率以及脱氧程度的控制。熔盐热浸及电沉积系统连接有配气系统,配气系统主要向熔盐热浸及熔盐电沉积系统内部输送ar气等惰性气体,以防止反应器及电解产物在高温条件下的氧化。在配气系统与熔盐热浸及电沉积系统之间配有气体干燥装置,对进入熔盐热浸及电沉积系统内的气体进行干燥处理。熔盐电解系统从装置组成上和熔盐热浸及电沉积系统差不多,只不过是在回收金属的操作和回收原理上有所不同。熔盐热浸和电沉积系统主要目的是提取v、mo、w。包括熔盐热浸和电沉积两个步骤过程,必须在一个系统内进行。总体过程为将材料在熔盐热浸及电沉积系统中浸泡,可溶物质(含v、mo、w物质)将会溶解进入熔盐热浸和电沉积系统中,随后在熔盐热浸及电沉积系统中进行电沉积的操作,将溶解态的v、mo、w分别进行电沉积回收(同一系统,先后两个步骤);而热浸后不可溶物质以固体残渣形式存在,先将其移出熔盐热浸和电沉积系统,随后在熔盐电解系统中对其进行熔盐电解操作,实现ti的回收。

[0022]

使用时,具体如下:

[0023]

将主要成分为v2o5/moo3/wo3/tio2的废弃scr脱硝催化剂置于预处理系统内,去除催化剂表面的杂质。而后和碱金属氧化物(氧化锂、氧化钾、氧化钠、氧化钙和氧化镁中的一种)送至球磨系统中,与一定比例的碱金属氧化物混合,使各组分混合均匀。球磨后的反应物质置于煅烧系统内,在合适的反应温度下煅烧一定时间。而后采用具有一定孔隙率的耐高温材质的网兜对煅烧后物质进行包裹。

[0024]

经过包裹后的反应物质送至于熔盐热浸及电沉积系统内,热化学反应一定时间后,金属元素v、mo、w以离子态迁移至反应电解质内,金属元素ti对应的化合物依然存在于

包裹材料内,将其移出熔盐热浸及电沉积系统。由于反应电解质中处于离子态的金属元素v、mo、w具有不同的还原电位,因此,以耐高温导电材料为反应阴极,以可溶或不可溶材料为反应阳极,先后施加不同的反应电位或反应电压e1、e2、e3,可以将金属元素v、mo、w分别进行电沉积回收。

[0025]

以金属元素ti对应的化合物为反应阴极,以可溶或不可溶材料为反应阳极。反应阴极和反应阳极置于熔盐电解系统中,在阴阳极之间施加合适的反应电压并选取合适的反应时间进行电解,可在阴极得到电解产物ti。

[0026]

下面结合具体实施例对本实用新型做进一步详细说明:

[0027]

实施例1

[0028]

采用高压空气枪和水洗的方式对废弃scr脱硝催化剂进行预处理,去除表面的杂质。干燥处理后,称取5g废弃scr脱硝催化剂与氧化钙按摩尔比1:1比例置于球磨罐中在转速为300rpm条件下进行24h球磨。将球磨后混合物质放置于煅烧装置内,升高温度至850℃,进行6h的煅烧处理。使用耐高温材质的金属网兜将煅烧后的反应物质进行包裹,并整体固定在耐高温材质的操作杆上。

[0029]

以500g cacl2为反应电解质,并置于氧化铝坩埚中,构成反应电解池。反应电解池内置于石墨坩埚中,石墨坩埚的使用可以防止漏液对炉膛的损伤,同时可以消耗一定量的氧气,对反应器中的气氛进行控制。在300℃条件下对cacl2进行48h的烘干处理。随后在氩气条件及冷却水的保护下,以5℃min-1

的升温速率将温度缓慢升高到850℃,此时熔盐处于熔融状态。

[0030]

将包裹有反应物质的金属网兜置于熔盐热浸及熔盐电沉积装置内,反应4h后,将金属网兜移出熔盐。由于经过煅烧处理后的反应物质中金属元素钒、钼和钨对应的金属化合物在熔盐中具有较大溶解度,因此其相应化合物将以离子态溶解转移至反应电解质cacl2中,金属钛所对应化合物溶解度较低,将以固态形式保留在金属网兜内。从而实现组分的初步分离。

[0031]

以石墨棒为阳极,不锈钢为阴极置于反应电解质cacl2中,在850℃条件下,在阴阳极之间施加1.6v电解电压,反应10h后,电流值基本保持稳定,且无明显金属析出,将不锈钢阴极缓慢移出反应电解质cacl2,在惰性气氛下冷却,使用去离子水对不锈钢阴极表面沉积产物进行清洗去除少量电解质,在真空条件下烘干,所得产物主要成分为金属钼。

[0032]

更换使用新的不锈钢阴极置于先前的反应电解质cacl2中,在850℃条件下,在阴阳极之间施加1.65v电解电压,反应10h后,电流值基本保持稳定,且无明显金属析出,将不锈钢阴极缓慢移出反应电解质cacl2,在惰性气氛下冷却,使用去离子水对不锈钢阴极产物进行清洗去除少量电解质,在真空条件下烘干,所得产物主要成分为金属钨。

[0033]

更换使用新的不锈钢阴极置于先前的反应电解质cacl2中,在850℃条件下,在阴阳极之间施加1.75v电解电压,反应10h后,电流值基本保持稳定,且无明显金属析出,将不锈钢阴极缓慢移出反应电解质cacl2,在惰性气氛下冷却,使用去离子水对不锈钢阴极产物进行清洗去除少量电解质,在真空条件下烘干,所得产物主要成分为金属钒。

[0034]

称取1.5g金属网兜内的残留反应物质在10mpa压力条件下进行阴极试片(直径为20mm)的压制成型。用泡沫镍包裹阴极试片并用钼丝将其固定于阴极集流体钼棒。以cacl2为反应电解质,以石墨为反应阳极,将反应电解质、反应阴极和反应阳极置于熔盐电解装置

中,在850℃条件下,在阴阳极之间施加3.0v电解电压,反应10h后,将阴极试片缓慢提出,在惰性气氛条件下冷却,使用去离子水对不锈钢阴极产物进行清洗去除少量电解质,在真空条件下烘干,所得产物主要成分为金属钛。

[0035]

实施例2

[0036]

采用高压空气枪和水洗的方式对废弃scr脱硝催化剂进行预处理,去除表面的杂质。干燥处理后,称取5g废弃scr脱硝催化剂与氧化钠按摩尔比1:1比例置于球磨罐中在转速为300rpm条件下进行24h球磨。将球磨后混合物质放置于可加热的反应装置内,升高温度至650℃,进行6h的煅烧处理。使用耐高温材质的金属网兜将煅烧后的反应物质进行包裹,并整体固定在耐高温材质的操作杆上。

[0037]

将500g cacl

2-nacl混合盐为反应电解质,并置于氧化铝坩埚中,构成反应电解池。反应电解池内置于石墨坩埚中,石墨坩埚的使用可以防止漏液对炉膛的损伤,同时可以消耗一定量的氧气,对反应器中的气氛进行控制。在300℃条件下对cacl

2-nacl进行48h的烘干处理。随后在氩气条件及冷却水的保护下,以5℃min-1

的升温速率将温度缓慢升高到750℃,此时熔盐处于熔融状态。

[0038]

将包裹有反应物质的金属网兜置于熔盐热浸及熔盐电沉积装置中,反应8h后,将金属网兜移出熔盐。由于经过煅烧处理后的反应物质中金属元素钒、钼和钨对应的金属化合物在熔盐中具有较大溶解度,因此其相应化合物将以离子态溶解转移至反应电解质cacl

2-nacl中,金属钛所对应化合物溶解度较低,将以固态形式保留在金属网兜内。从而实现组分的初步分离。

[0039]

以石墨棒为阳极,不锈钢为阴极置于反应电解质cacl

2-nacl中,在750℃条件下,在阴阳极之间施加1.9v电解电压,反应12h后,电流值基本保持稳定,且无明显金属析出,将不锈钢阴极缓慢移出反应电解质cacl

2-nacl,在惰性气氛下冷却,使用去离子水对不锈钢阴极表面沉积产物进行清洗去除少量电解质,在真空条件下烘干,所得产物主要成分为金属钼。

[0040]

更换使用新的不锈钢阴极置于先前的反应电解质cacl

2-nacl中,在750℃条件下,在阴阳极之间施加1.95v电解电压,反应12h后,电流值基本保持稳定,且无明显金属析出,将不锈钢阴极缓慢移出反应电解质cacl

2-nacl,在惰性气氛下冷却,使用去离子水对不锈钢阴极产物进行清洗去除少量电解质,在真空条件下烘干,所得产物主要成分为金属钨。

[0041]

更换使用新的不锈钢阴极置于先前的反应电解质cacl

2-nacl中,在750℃条件下,在阴阳极之间施加2.1v电解电压,反应12h后,电流值基本保持稳定,且无明显金属析出,将不锈钢阴极缓慢移出反应电解质cacl

2-nacl,在惰性气氛下冷却,使用去离子水对不锈钢阴极产物进行清洗去除少量电解质,在真空条件下烘干,所得产物主要成分为金属钒。

[0042]

称取1.5g金属网兜内的残留反应物质在10mpa压力条件下进行阴极试片(直径为20mm)的压制成型。用泡沫镍包裹阴极试片并用钼丝将其固定于阴极集流体钼棒。以石墨为反应阳极,以cacl

2-nacl为反应电解质,将反应阳极、反应阴极和反应电解质置于熔盐电解装置中,升高反应温度至900℃条件下,在阴阳极之间施加3.0v电解电压,反应10h后,将阴极试片缓慢提出,在惰性气氛条件下冷却,使用去离子水对不锈钢阴极产物进行清洗去除少量电解质,在真空条件下烘干,所得产物主要成分为金属钛。

[0043]

实施例3

[0044]

采用高压空气枪和水洗的方式对废弃scr脱硝催化剂进行预处理,去除表面的杂质。干燥处理后,称取5g废弃scr脱硝催化剂与氧化锂按摩尔比1:1比例置于球磨罐中在转速为300rpm条件下进行24h球磨。将球磨后混合物质放置于可加热的反应装置内,升高温度至725℃,进行6h的煅烧处理。使用耐高温材质的金属网兜将煅烧后的反应物质进行包裹,并整体固定在耐高温材质的操作杆上。

[0045]

将500g cacl

2-licl混合盐为反应电解质,并置于氧化铝坩埚中,构成反应电解池。反应电解池内置于石墨坩埚中,石墨坩埚的使用可以防止漏液对炉膛的损伤,同时可以消耗一定量的氧气,对反应器中的气氛进行控制。在300℃条件下对cacl

2-licl进行48h的烘干处理。随后在氩气条件及冷却水的保护下,以5℃min-1

的升温速率将温度缓慢升高到800℃,此时熔盐处于熔融状态。

[0046]

将包裹有反应物质的金属网兜置于熔盐热浸及熔盐电沉积装置中,反应6h后,将金属网兜移出熔盐。由于经过煅烧处理后的反应物质中金属元素钒、钼和钨对应的金属化合物在熔盐中具有较大溶解度,因此其相应化合物将以离子态溶解转移至反应电解质cacl

2-licl中,金属钛所对应化合物溶解度较低,将以固态形式保留在金属网兜内。从而实现组分的初步分离。

[0047]

以石墨棒为阳极,不锈钢为阴极置于反应电解质cacl

2-licl中,在800℃条件下,在阴阳极之间施加1.7v电解电压,反应12h后,电流值基本保持稳定,且无明显金属析出,将不锈钢阴极缓慢移出反应电解质cacl

2-licl,在惰性气氛下冷却,使用去离子水对不锈钢阴极表面沉积产物进行清洗去除少量电解质,在真空条件下烘干,所得产物主要成分为金属钼。

[0048]

更换使用新的不锈钢阴极置于先前的反应电解质cacl

2-licl中,在800℃条件下,在阴阳极之间施加1.75v电解电压,反应12h后,电流值基本保持稳定,且无明显金属析出,将不锈钢阴极缓慢移出反应电解质cacl

2-licl,在惰性气氛下冷却,使用去离子水对不锈钢阴极产物进行清洗去除少量电解质,在真空条件下烘干,所得产物主要成分为金属钨。

[0049]

更换使用新的不锈钢阴极置于先前的反应电解质cacl

2-licl中,在800℃条件下,在阴阳极之间施加1.85v电解电压,反应12h后,电流值基本保持稳定,且无明显金属析出,将不锈钢阴极缓慢移出反应电解质cacl

2-licl,在惰性气氛下冷却,使用去离子水对不锈钢阴极产物进行清洗去除少量电解质,在真空条件下烘干,所得产物主要成分为金属钒。

[0050]

称取1.5g金属网兜内的残留反应物质在10mpa压力条件下进行阴极试片(直径为20mm)的压制成型。用泡沫镍包裹阴极试片并用钼丝将其固定于阴极集流体钼棒。以石墨为反应阳极,以cacl

2-licl为反应电解质,将反应阳极、反应阴极和反应电解质置于熔盐电解装置中,升高反应温度至900℃条件下,在阴阳极之间施加3.0v电解电压,反应10h后,将阴极试片缓慢提出,在惰性气氛条件下冷却,使用去离子水对不锈钢阴极产物进行清洗去除少量电解质,在真空条件下烘干,所得产物主要成分为金属钛。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让