智能轧钢轧机精确咬钢信号处理方法与流程

2021-01-29 18:01:35|

2021-01-29 18:01:35| 340|

340| 起点商标网

起点商标网

[0001]

本发明涉及智能轧钢自动控制技术领域,具体涉及一种轧机精确咬钢信号处理方法,使用该方法得到的咬钢信号,精度误差1-2ms,满足智能轧钢控制要求。

背景技术:

[0002]

传统的确定轧机咬钢、轧机抛钢的控制方法是通过设置轧机有钢电流阈值和抛钢电流阈值,当轧机实际电流大于有钢电流阈值且延时时间达到或超过设定时间时,认为轧机咬钢;当轧机实际电流小于抛钢电流阈值且延时时间达到或超过设定时间时,认为轧机抛钢。

[0003]

传统咬钢抛钢信号获得方法的缺点是,在一个连续变化的模拟量上,通过设定固定阈值及时延,得到一个开关量信号,阈值不同、时延不同,得出来的开关量时间不同,因而无法精确得到有钢信号。

[0004]

采用传统方法的长材轧线自动化系统误差约为100到200毫秒,而随着系统升级,智能轧钢系统要求轧件头尾部的跟踪误差小于50mm,按照出口机架线速度20米/秒计算,对应的咬钢信号误差不能大于2.5毫秒,传统的轧机咬钢信号处理方法已经远远不能满足需求。

技术实现要素:

[0005]

为了克服现有技术中有钢信号判断误差较大的问题,本申请提供轧机精确咬钢信号处理方法,包括:

[0006]

s1、对轧机的传动特性进行分析,得到轧机转速波动的正态分布数据,计算出压钢过程电机编码器转动码数p、所用时间t;

[0007]

s2、监测轧机实际转速,预设触钢转速减小阈值、咬钢电流阈值;

[0008]

s3、判断实际转速减小值是否大于触钢转速减小阈值,是执行s4,否执行s2;

[0009]

s4、记录当前轧机电机编码器读数c

1

;

[0010]

s5、检测轧机转速,轧机电流以及轧机转矩;

[0011]

s6、判断轧机电流是否超过预设的所述咬钢电流阈值,是执行s8,否执行s7;

[0012]

s7、判断电流是否有上升趋势,是执行s6,否执行s2;

[0013]

s8、确认轧机触钢,根据记录的c

1

,计算咬钢时轧机电机编码器p

咬

;

[0014]

s9、检测轧机电机编码器实际读数p读;

[0015]

s10、判断p

读

是否大于等于p

咬

,是则产生咬钢信号,否则执行s9。

[0016]

3.进一步地,s1中得到轧机转速的正态分布数据,具体包括:

[0017]

轧机转速波动范围、波动频率等;预置的触钢转速减小阈值>>轧机转速波动范围。

[0018]

同时,根据轧机结构及轧制规程,获取轧件进入轧机前的厚度w1,获取轧件进入轧机前的厚度w1,经过轧机后的厚度w2,轧辊半径r,假设轧机减速比为n,n=电机转速/轧辊转速,电机编码器每圈脉冲数为c,电机旋转速度ω,则,

[0019]

咬钢过程轧件前进距离l,

[0020]

轧辊旋转角度α(弧度值)为,

[0021]

进一步地,计算出压钢过程电机编码器转动码数p具体为:

[0022][0023]

进一步地,所用时间t具体为:

[0024][0025]

采用本发明的咬钢信号处理方法,轧机精确咬钢信号和实际情况的误差可以做到1到2ms,精确度比之前的100到200毫秒可以提高50到100倍,可以满足智能轧钢系统对咬钢信号精确度的要求。

附图说明

[0026]

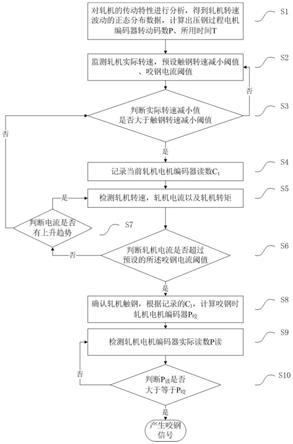

图1是本发明智能轧钢轧机精确咬钢信号处理方法的流程图;

[0027]

图2是本发明实施方式中轧机轧钢的结构示意图。

具体实施方式

[0028]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0029]

为了便于理解,申请人将把咬钢过程分解为触钢、压钢、含钢这三个阶段。

[0030]

触钢:触钢指轧件在向前运行过程中,刚刚开始接触轧机,轧机即将开始速降、电流大幅增加。

[0031]

压钢:压钢指轧件触钢以后,随着轧机转动,轧件向前运行,轧件头部受到轧制力的作用,开始变形、逐步进入轧机。

[0032]

含钢:含钢指轧件头部到达轧辊中心线,轧件刚好完全进入轧机,此后,轧机完成咬钢速降(和速度恢复),转矩趋向平稳,进入正常轧制状态。

[0033]

我们以下的讨论,都把轧机咬钢定义为轧件头部进入轧机轧辊中心线的那一刻,即轧机含钢开始的时刻。准确定义咬钢过程和位置,方便精确测量轧机间距,精确测量轧件在轧机间的位置,进而准确计算轧件的延伸率,前滑率,后滑率。该等工艺参数的精确测量,对于提高轧线的控制精度具有重要意义,是智能轧钢、一键轧钢、远程集控轧钢等智慧工厂的基础。

[0034]

本申请的智能轧钢轧机精确咬钢信号处理方法,流程图如图1所示,具体包括:

[0035]

s1、对轧机的传动特性进行分析,得到轧机转速波动的正态分布数据,计算出压钢过程电机编码器转动码数p、所用时间t。

[0036]

在本实施方式中,轧机轧钢的结构示意图如图2所示,得到轧机p、t推导过程具体包括:

[0037]

假设触钢点为点a,则压钢到咬钢,即是射线oa旋转到oa

’

的过程。

[0038]

假设轧件进来前厚度为w

1

(mm),经过轧机后厚度为w

2

(mm),轧辊半径为r(mm),则:

[0039]

则咬钢过程轧件前进距离l(mm):

[0040]

在这个过程中轧辊旋转角度α(弧度值)为:

[0041][0042]

在上述方案的基础上,进一步地,所述计算出压钢过程电机编码器转动码数p具体为:

[0043][0044]

在上述方案的基础上,进一步地,所述所用时间t具体为:

[0045][0046]

s2、监测轧机实际转速,预设触钢转速减小阈值、咬钢电流阈值;

[0047]

s3、判断实际转速减小值是否大于触钢转速减小阈值,是执行s4,否执行s2;

[0048]

s4、记录当前轧机电机编码器读数c

1

;

[0049]

s5、检测轧机转速,轧机电流以及轧机转矩;

[0050]

s6、判断轧机电流是否超过预设的所述咬钢电流阈值,是执行s8,否执行s7;

[0051]

s7、判断电流是否有上升趋势,是执行s6,否执行s2;

[0052]

s8、确认轧机触钢,根据记录的c

1

,计算咬钢时轧机电机编码器p

咬

;

[0053]

s9、检测轧机电机编码器实际读数p读;

[0054]

s10、判断p

读

是否大于等于p

咬

,是则产生咬钢信号,否则执行s9。

[0055]

实施例一

[0056]

假设某条轧线粗轧机入口轧件高度为160mm,出口轧件高度为120mm,轧辊直径600mm,减速箱减速比60,轧机电机转速800rpm,电机编码器每圈脉冲数为1000;

[0057]

即w1=160;w2=120;r=300;n=60;c=1000;ω=800,则:

[0058]

压钢过程电机编码器转动值p

[0059][0060]

即当触钢后轧机电机编码器再旋转3507码时产生轧机含钢(咬钢)信号。

[0061]

上面所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让