一种电池模组的拆解装置的制作方法

2021-01-29 18:01:47|

2021-01-29 18:01:47| 336|

336| 起点商标网

起点商标网

[0001]

本实用新型涉及动力电池技术领域,具体涉及一种电池模组的拆解装置。

背景技术:

[0002]

随着新能源汽车产业的蓬勃发展,新能源产业不断扩大,动力锂电池作为电动车的能量源,需求量正在不断增加。当动力电池不宜在现有车辆上继续使用时,可对其进行梯次利用将其回收再利用于电池储能系统中,进行电力系统中的削峰填谷,从而提高太阳能等可再生能源的稳定输出,并提高光伏发电的电能质量,不仅可以节约资源还可以降低成本,能取得一定的经济效益。

[0003]

拆卸废旧电池的模组需要切削铝排,切削过程中一些铝屑会进入电芯之间,对电芯造成破坏,影响电芯的绝缘性能。

技术实现要素:

[0004]

为解决上述技术问题,本实用新型提供一种电池模组的拆解装置,用于拆解所述电池模组的铝排,包括用于切削铝排的刀具和收屑部,所述收屑部设有收集罩,所述收集罩能够抵压位于其下方的所述电池模组的所述铝排,所述刀具插入所述收集罩中,所述收集罩设有用于抽吸铝屑的吸风结构,所述收集罩设有铝屑收集槽。

[0005]

可选地,所述收集罩的侧壁下部设有若干通风孔。

[0006]

可选地,所述收集罩设有第一位移传感器,所述第一位移传感器用于测量抵压位移,所述刀具根据所述抵压位移进行进给。

[0007]

可选地,所述收屑部设有第一驱动结构,所述第一驱动结构沿竖直方向驱动所述收集罩抵压所述铝排。

[0008]

可选地,还包括夹紧部,所述夹紧部设于所述电池模组的四周,所述夹紧部包括用于夹紧所述电池模组的电芯的夹板。

[0009]

可选地,所述拆解装置包括设有一排触点的所述夹板,一排所述触点用于和若干所述电芯一一对应,所述触点作用于所述电芯的端部。

[0010]

可选地,所述夹板设有压力传感器和第二驱动结构,所述第二驱动结构根据所述压力传感器的信号驱动所述夹板夹紧所述电芯。

[0011]

可选地,还包括能够位于所述电池模组下方的支撑板,所述支撑板下方设有第二位移传感器,所述第二位移传感器用于测量所述电池模组的电芯的偏移量,所述刀具根据所述偏移量进行补偿进给。

[0012]

可选地,所述第二位移传感器下方设有第三驱动结构,所述第三驱动结构沿竖直方向支撑所述支撑板。

[0013]

可选地,还包括铣床,所述铣床连接所述刀具,所述铣床设有信号处理器,所述信号处理器根据所述第一位移传感器的信号控制所述刀具的进给量,根据所述第二位移传感器的信号控制所述刀具的补偿进给量。

[0014]

本实用新型所提供的电池模组的拆解装置,拆解时,电芯上方的铝排被收集罩的底端压紧,通过吸风结构抽吸铝屑,则拆解过程中产生的铝屑被抽吸走,可减少铝屑掉入电芯中破坏电芯性能的情况,对电芯进行保护。

[0015]

进一步地,还设置铝屑收集槽,吸风结构直接将铝屑抽吸入铝屑收集槽中,收集过程较为简单快捷。

附图说明

[0016]

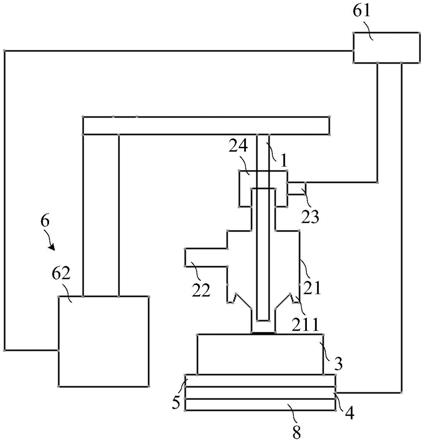

图1是本实用新型所提供的电池模组的拆解装置的一种具体实施例的结构示意图;

[0017]

图2是图1中通风孔的结构示意图;

[0018]

图3是图2的俯视图;

[0019]

图4是夹紧部和电池模组夹紧的结构示意图;

[0020]

图5是图1中电池模组及其底部的结构示意图;

[0021]

图6是图5的俯视图。

[0022]

附图1-6中,附图标记说明如下:

[0023]

1刀具;2收屑部;21收集罩;211铝屑收集槽;212通风孔;22吸风结构;23第一位移传感器;24第一驱动结构;3电池模组;31电芯;4第二位移传感器;5支撑板;6铣床;61信号处理器;62铣床本体;7夹紧部;71夹板;711触点;72压力传感器;73第二驱动结构;8第三驱动结构。

具体实施方式

[0024]

为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

[0025]

请参考图1,图1为本实用新型所提供的电池模组的拆解装置的一种具体实施例的结构示意图。

[0026]

本实用新型提供了一种电池模组3的拆解装置,用于拆解电池模组3的铝排,拆解装置具体包括刀具1和收屑部2,刀具1用于切割铝排,收屑部2用于收集切割铝排产生的铝屑,收屑部2设有收集罩21,图1中,刀具1竖直贯穿插入至收集罩21内,工作时,电池模组3设置在收集罩21的下方,收集罩21的底部开口端抵压在电池模组3的铝排上,则切削铝排时形成的铝屑处于收集罩21内。收集罩21还设有吸风结构22,收集罩21还同时设有铝屑收集槽211,吸风结构22可以将铝屑抽吸并收集到铝屑收集槽211中。此处的吸风结构22可以为抽风机等,本方案不做限制,只要可以进行吸风达到抽吸铝屑的目的即可。

[0027]

本实施例提供的拆解装置,利用刀具1切削铝排进行电池模组3的拆解,拆解装置设有收集罩21,在拆解装置工作时,收集罩21对切削过程中产生的铝屑进行收集,减少铝屑掉入电芯31中的情况。可以将铝屑收集槽211设置在收集罩21的侧壁上,铝屑直接收集进铝屑收集槽211中,方便铝屑的收集,也可以减少收集罩21整体的占用面积。

[0028]

收集罩21可以为筒状结构,底部设有锥面,锥面和筒状侧壁的连接处可以设置铝屑收集槽211,用于收集铝屑,因为锥面是向下倾斜的斜面,铝屑收集槽211设置在锥面和侧壁的连接处,更加有利于铝屑进入铝屑收集槽211,提高收集效率。

[0029]

如图1所示,收集罩21的底部包括锥台部和与锥台部中部相接的直筒部,铝屑收集槽211设于锥台部和侧壁的相接位置,直筒部的端部为收集罩21的底部开口端,抵压在电池模组3上,直筒部的端部尺寸可与单根电芯31、刀具1尺寸大致相对应,这样切割铝排时产生的铝屑可以集中在直筒部位置,便于抽吸到铝屑收集槽211内。收集罩21主体部的径向尺寸相对直筒部较大,锥台部完成衔接,较大尺寸的主体部便于设置铝屑收集槽211、吸风结构22等。

[0030]

请参考图2-3,图2是图1中通风孔的结构示意图,图3是图2的俯视图。

[0031]

收集罩21的侧壁下部可以设有若干的通风孔212,便于吸风结构22将外部空气吸入收集罩21中,完成抽吸循环,通风孔212可以设置在收集罩21的侧壁下部,靠近刀具1的切削位置,可以在刀具1切削铝排的过程中,产生一定的风冷,以降低切削过程中温度对电芯31的影响,且可以尽量降低刀具1的温度,延长刀具1的使用寿命,而且,风从侧壁下部抽吸进入,可以提供更强劲的风力以携带铝屑进入到铝屑收集槽211内。可以理解,通风孔212不限于设置在收集罩21的侧壁下部,只要能进行通风即可。

[0032]

如图1所示,收集罩21设有第一位移传感器23,第一位移传感器23用于测量收集罩21在抵压铝排的过程中,铝排向下的位移量,刀具1根据第一位移传感器23测得的抵压位移量,向下进给切割铝排。本实施例所提供的拆解装置,刀具1根据第一位移传感器23反馈的抵压位移量,进行刀头的进给,刀具1的进给过程更精确,减少因为收集罩21在抵压铝排的过程中,铝排向下移动,而产生的进给量不准确,进行多次进给的情况,可以省去对刀时间,较为精确的控制切削深度,如此,也可使铝排下方的电芯31在切削的过程中,尽量不被破坏,提高装置的精度。

[0033]

图1中,收集罩21的上方可以设有第一驱动结构24,第一驱动结构24可以沿竖直方向驱动收集罩21抵压铝排,第一驱动结构24可以为气缸,本方案不做限制。此处用第一驱动结构24驱动收集罩21抵压铝排,可以使收集罩21和被切削铝排更加贴合,减少收集罩21可能因抵压力不足,与铝排之间产生空隙,使铝屑未能收集到收集罩21中,而进入电池模组3内的情况发生,还可以根据电池模组3的高度调整收集罩21的高度,以保证提供合适的抵压力。当然,收集罩21直接抵压铝排也是可行的,比如仅依靠重力抵压。

[0034]

请参考图4,图4是夹紧部和电池模组夹紧的结构示意图。

[0035]

如图4所示,本实施例的拆解装置还设有夹紧部7,电池模组3的四周均设有夹紧部7,夹紧部7设有夹板71,夹板71用于夹紧电池模组3的电芯31。因为电芯31位于铝排下方,刀具1在切削铝排的过程中,刀头会旋转,产生扭矩,电芯31可能发生窜动,影响切削量,且在电芯31窜动的过程中,刀具1可能会破坏电芯31,设置夹紧部7,可以减少电芯31的窜动情况,降低切削过程中的扭矩,增加切削的精度,进一步也可以对电芯31进行保护。可以理解,此处的夹紧部采用除夹板71以外的结构也是可行的,只要可以夹紧电芯31即可。

[0036]

进一步,夹板71可以设有一排凸起的触点711,触点711的数量和电芯31一一对应,触点711作用于电芯31的端部。在夹板71上设置触点711,可以对电芯31有更好的夹紧效果,电芯31通常呈矩形,如图4所示,多个电芯31沿电池模组3长度方向平行排布,电池模组3宽度方向两端的夹紧部7的夹板71设置触点711,长度方向两端的夹紧部7可以不设置触点,使用和电芯31的长度匹配的夹板71即可,如此,可以更好的夹紧每个电芯31,当然,四周均直接用夹板71夹紧电芯31也是可行的。

[0037]

请继续参考图4,夹板71可以设有压力传感器72,压力传感器72可以和第二驱动结构73相连,第二驱动结构73根据压力传感器72的信号,驱动夹板71夹紧电芯31。设置压力传感器72,可以测量夹板71的夹紧力,夹紧力的信号反馈给第二驱动结构73,第二驱动结构73可以根据信号控制夹板71的夹紧力,防止夹板71夹紧力过小电芯31仍然窜动,或夹紧力过大,损伤电芯31的情况。可以理解,此处使用第二驱动结构73直接驱动夹板71进行夹紧也是可行的,第二驱动结构73可以为气缸,本方案不做限制。

[0038]

请参考图5-6,图5是图1中电池模组及其底部的结构示意图,图6是图5的俯视图。

[0039]

如图5所示,电池模组3的下方设有支撑板5,支撑板5的下方设有第二位移传感器4,第二位移传感器4用于测量电芯31的偏移量,刀具1根据测得的偏移量,进行补偿进给。由于刀具1在切削铝排时,电芯31可能向下偏移,此处在电芯31的下方设置第二位移传感器4,测量电芯31在切削过程中的偏移量,刀具1根据偏移量进行补偿微调刀头,减小电芯31的偏移对刀具1的切削深度的影响,进一步提高拆解装置的精度。且设置第二位移传感器4,可以使刀具1自动调整补偿进给量,较为精准,尽量使刀具1减小对刀的次数,提高拆解效率。

[0040]

具体的,请继续参考图1,第二位移传感器4的下方可以设有第三驱动结构8,第三驱动结构8沿竖直方向支撑支撑板5。第三驱动结构8可以为气缸,本方案不做限制。可以理解,支撑板5直接置于地面或工作台上,也是可行的。

[0041]

请继续参考图1,本实施例的拆解装置还可以包括铣床6,刀具1可以通过铣床6进行驱动,铣床6设置有信号处理器61,第一位移传感器23的抵压位移信号可以反馈给信号处理器61,信号处理器61根据第一位移传感器23的反馈信号,控制刀具1的进给量,第二位移传感器4的偏移量信号也可以反馈给信号处理器61,信号处理器61根据第二位移传感器4的反馈信号,控制刀具1的补偿进给量。可以理解,此处的驱动装置不限于铣床6,只要可以驱动刀具1运动即可,使用铣床6,因为铣床6的生产效率较高,可以提高拆解装置的效率。

[0042]

以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让