基于锻造辊的热管辊及其制造方法与流程

2021-01-29 18:01:39|

2021-01-29 18:01:39| 300|

300| 起点商标网

起点商标网

[0001]

本发明涉及一种基于锻造辊的热管辊及其制造方法,具体涉及一种如下的基于锻造辊的热管辊及其制造方法,为了在热轧平整工艺中提高高强度钢和千兆钢的形状矫正能力,在带钢温度为温态(80~200℃)而不是常温的状态下进行轧制作业时,可以在辊的热凸度不增长的情况下进行连续作业。

背景技术:

[0002]

为了满足汽车工业中的环境管制和提高碰撞特性的目的,正在不断地提高钢板的强度。并且,钢板的强度越高,热轧板的形状越差,并且在用于矫正其的热轧平整(skin pass mill,spm)工艺中产生负荷。但是,这种高强度钢的材料具有高屈服强度,因此即使经过矫正形状的spm工艺也几乎不延伸,从而存在难以矫正形状的问题。

[0003]

作为克服这种问题的方法,提高带钢的温度并进行spm作业。但是,在温态下进行作业而没有额外的辊冷却装置时,工作辊(work roll)接收来自带钢的热量而形成大的热凸度,反而在板的中心部产生无法控制的严重的波纹(wave),使其成为一文不值的产品。另外,在热轧spm过程中形成于板表面的氧化皮大量脱落并存在于周围,此时,当使用冷却水以冷却辊时,氧化皮飞散而引起二次表面缺陷,因此无法使用冷却水。

[0004]

为了在这种环境下矫正高强度钢和千兆钢的形状,以往重复进行如下作业:轧制4~5卷的80℃左右的高强度钢,然后轧制8~10卷的常温的一般钢以冷却辊。但是,在如上所述的方法中,带钢的温度较低,因此形状矫正存在局限性,而且在料场中等待的卷材的温度降低,因此无法对大量卷材进行温轧。

[0005]

作为这种问题的解决方案,开发了一种制造热管辊的技术,该技术中即使与轧制数量无关地连续轧制80~200℃的带钢,也可以使辊筒方向的温度分布变得均匀,最终可以抑制辊的热凸度的产生。但是,目前在热轧矫正spm中使用的辊为离心铸造辊,即辊芯部为灰口铸铁或球墨铸铁且辊套(shell)层由hi-cr构成的辊,为了制造热管(heat pipe)辊,在辊上加工孔(hole)的部位是屈服强度低的辊芯部,因此使用辊时会发生研磨,辊表面与孔之间的距离变小,并且轧制时作用于孔的应力变大而产生裂纹。

[0006]

为了改善这种问题,正在开发使用连续浇铸包覆(continuous pouring process for cladding,cpc)辊代替离心铸造辊来制造热管辊的技术,所述连续浇铸包覆辊使用scm440棒作为辊芯(core)部并通过铸造来制造高强度钢(high strength steel,hss)材质的辊套层。但是,与对应于离心铸造辊的辊芯部的灰口铸铁相比,对应于cpc辊的辊芯部的scm440具有优异的机械特性,但是辊的价格昂贵,并且需要进口,因此扩大其应用方面存在局限性。因此,为了应用更多的热管辊以矫正高强度钢和千兆钢的形状,需要开发与cpc辊相比具有更优异的机械特性且价格低廉的基于锻造辊的热管辊。

[0007]

[现有技术文献]

[0008]

[专利文献]

[0009]

(专利文献1)韩国公开专利10-2014-0080931号

[0010]

(专利文献2)韩国公开专利10-2014-0084671号

技术实现要素:

[0011]

要解决的技术问题

[0012]

本发明旨在解决如上所述的现有技术中的问题,本发明的目的在于提供一种热管辊及其制造方法,所述热管辊应用于热轧矫正两段式spm和四段式spm轧制而使矫正高强度钢和千兆钢的形状的能力极大化,从而可以提高成材率。

[0013]

此外,本发明要解决的技术问题不限于以上描述的技术问题,本领域技术人员可以通过下面的记载明确地理解没有描述的其它技术问题。

[0014]

技术方案

[0015]

用于实现上述目的的本发明涉及一种基于锻造辊的热管辊,其特征在于,所述热管辊包括:颈部,在两端部连接到轴承;轧制部,轧制在所述颈部之间通过的板材,并且沿圆周方向以预定的深度形成多个插孔;以及热管,插入到所述轧制部内部的所述插孔,并且沿辊轴方向延伸,其中,所述热管辊是以重量%计包含3.0~6.0%的cr的锻造辊,并且所述热管的表面上涂覆有具有导热性的传导性材料。

[0016]

所述基于锻造辊的热管辊还包括在所述颈部和所述轧制部之间形成为倾斜面的轴颈部,在作为倾斜面的所述轴颈部可以形成所述插孔,以内置所述热管。

[0017]

所述热管包括从辊轴方向的一侧延伸到中心部的多个第一热管和从所述一侧的相反方向延伸到中心部的多个第二热管,并且所述第一热管和第二热管可以沿辊的圆周方向交替配置。

[0018]

所述第一热管和所述第二热管可以在辊的长度方向的中心部彼此交叉。

[0019]

所述传导性材料可以为ni。

[0020]

此外,本发明涉及一种制造基于锻造辊的热管辊的方法,所述方法包括以下步骤:

[0021]

准备锻造辊,所述锻造辊以重量%计包含3.0~6.0%的cr,并且所述锻造辊包括:颈部,在端部连接到轴承;轧制部,轧制在所述颈部之间通过的板材;以及轴颈部,在所述颈部与所述轧制部之间形成为倾斜面;

[0022]

从所述轴颈部沿圆周方向在预定的深度形成多个插孔;以及

[0023]

在形成的所述插孔中,利用真空泵将表面上涂覆有传导性材料的热管插入到所述插孔中。

[0024]

所述热管包括从辊轴方向的一侧延伸到中心部的多个第一热管和从所述一侧的相反方向延伸到中心部的多个第二热管,并且所述第一热管和第二热管可以沿辊的圆周方向交替配置。

[0025]

所述第一热管和所述第二热管可以在辊的长度方向的中心部彼此交叉。

[0026]

所述传导性材料可以为ni。

[0027]

插入所述热管后,可以不进行使热管膨胀的加热处理。

[0028]

有益效果

[0029]

具有如上所述的特征的本发明中,在热轧矫正两段式spm或四段式spm工艺中,通过利用性能进一步提高的基于锻造辊的热管辊,使矫正如高碳钢、取向电工钢板、高强度钢及千兆钢等高附加值钢的形状的能力极大化,并使形状不良因素最小化,从而可以提高高

附加值钢的成材率。

[0030]

此外,与现有的基于离心铸造辊的热管辊相比,可以使寿命增加2倍以上,并且可以将高价的热管辊的制造成本减少至一半以下。

[0031]

并且,可以在高温下进行spm作业,而不是在常温下进行,由此可以大幅减少在料场中等待3~5天左右以冷却热轧卷材的时间,从而具有缩短交货期限的效果,并且还具有可以有效地利用不足的矫正料场空间的效果。

附图说明

[0032]

图1是包括本发明的热管辊的高强度钢形状矫正设备的示意图。

[0033]

图2是本发明的热管辊的主视图。

[0034]

图3是热管辊的侧视图。

[0035]

图4是本发明的沿辊的圆周方向插入并排列的热管的配置示意图。

[0036]

图5涉及热管,图5的(a)是热管的纵截面图,图5的(b)是热管的截面图。

[0037]

图6是示出现有的基于离心铸造辊的热管辊表面上产生的裂纹的照片。

[0038]

图7是示出为了制造本发明的热管辊而在辊内部加工插孔的状态的主视图。

[0039]

图8是示出利用真空泵将热管插入辊内部的过程的照片。

[0040]

图9是示出本发明的热管的端部的局部立体图。

[0041]

图10是示出本发明的基于锻造辊的热管辊的根据不同的制造条件的辊筒方向的温度分布的图表。

[0042]

图11是示出本发明的基于锻造辊的热管辊的根据不同的制造条件的辊的热凸度的图表。

[0043]

图12示出将现有的基于离心铸造辊的热管辊和基于锻造辊的热管辊作为对象进行稳定性研究时用于分析应力的模型。

[0044]

图13是示出图12的应力分析结果的图表。

[0045]

图14是示出基于图12的应力分析结果评价的稳定性的结果的图。

[0046]

图15是示出用于比较并分析现有的基于离心铸造辊的热管辊和基于锻造辊的本发明的热管辊的疲劳寿命的模型的图。

[0047]

图16是示出图15的工作辊(work roll)旋转1周时计算的应力的图表。

[0048]

[附图标记]

[0049]

30a、30b:开卷机

ꢀꢀꢀ

40:平整机

[0050]

100:热管辊

ꢀꢀꢀꢀꢀꢀꢀꢀ

102:轧制部

[0051]

103:颈部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104:轴颈部

[0052]

105、106:插孔

ꢀꢀꢀꢀꢀ

108:塞子

[0053]

109:孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110:热管

具体实施方式

[0054]

以下,参考附图对本发明进行详细的说明。

[0055]

图1是包括常规的热管辊100的高强度钢形状矫正设备的示意图。

[0056]

如图1所示,在热轧工艺的卷取机3中收卷的卷材通过第一输送工序进入温度调节

工序20,即被放置在料场中。在温度调节工序20中持续测量收卷的卷材的温度,在预定温度下,例如在具有150度以上的温度的状态下,通过第二输送工序输送至形状矫正线。

[0057]

在形状矫正线中,将多个卷材挂在多个开卷机30a、30b上,并对卷材依次开卷。通过开卷机30a、30b由卷材展开的带钢,通过平整机40矫正形状,然后通过卷取机35重新收卷。

[0058]

此时,平整机40使用热管辊100矫正带钢的形状,其中,由于使用热管辊100,因此如150℃以上的带钢进入热管辊100中,也可以保持一定的热凸度,并且由于提供150℃以上温度的高强度带钢,因此可以很好地矫正形状。

[0059]

本发明的热管辊是通常可以应用于上述热轧矫正spm线的基于锻造辊的热管辊100。并且,如图2和图3所示,本发明的基于锻造辊的热管辊100包括:颈部103,在两端部连接到轴承;轧制部102,轧制在所述颈部之间通过的板材,并且沿圆周方向以预定的深度形成多个插孔;以及热管110,插入到所述轧制部内部的所述插孔,并且沿辊轴方向延伸。

[0060]

具体地,本发明的热管辊100与常规的形状矫正轧辊相似,但在轧制部102与颈部103之间的轴颈部104中内置有热管110。

[0061]

优选地,如图4所示,所述热管110包括从辊轴方向的一侧延伸到中心部的多个第一热管113和从所述一侧的相反方向延伸到中心部的多个第二热管115,并且所述第一热管和第二热管沿辊的圆周方向交替配置。

[0062]

更优选地,所述第一热管113和所述第二热管115在辊的长度方向的中心部彼此交叉。

[0063]

图5涉及热管,图5的(a)是热管的纵截面图,图5的(b)是热管的截面图。

[0064]

本发明中的热管辊100是指工作辊中内置有热管110的辊。如图5所示,热管110的内部形成真空的管111中形成槽112,所述槽中填充有纯水。热管110接收来自加热部的热量时,纯水由于热量而蒸发,水蒸气填充在中心部113a中。由于如上在中心部113a中形成的水蒸气,中心部113a的压力变高,因此水蒸气移动至压力低的两侧并在侧面部113b被冷却而重新转变成纯水。另外,在中心部113a中,槽112中的纯水由于热量而蒸发时,由于槽112的毛细现象,侧面部113b的纯水重新移动到中心部113a。

[0065]

如上所述,在中心部113a发生蒸发,在侧面部113b发生冷凝,水蒸气从中心部113a移动到侧面部113b,纯水从侧面部113b移动到中心部113a。如上所述,热管110起到通过内部的循环均匀分散加热部中的热量的作用。

[0066]

此外,本发明的热管辊100是锻造热管辊,与作为现有的热管辊的离心铸造辊和cpc热管辊不同。

[0067]

本发明的热管辊100的材质使用包含3~6%的cr的锻造辊来代替现有的离心铸造辊或cpc辊。优选地,以重量%计,所述锻造辊可以包含:c:0.8~1.0%、si:0.8~1.2%、mn:0.8~1.2%、p:0.030%以下、s:0.020%以下、ni:0.6~1.0%、cr:3.0~6.0%、mo:0.3~0.7%及余量的fe和不可避免的杂质。

[0068]

[表1]

[0069][0070]

如表1所示,与离心铸造辊或cpc辊相比,5%的cr的锻造辊具有显著优异的屈服强度和疲劳强度,因此具有防止裂纹(crack)产生的坚固性,并且与cpc辊相比具有价格低廉且无需进口的优点。

[0071]

图6是示出基于离心铸造辊的热管辊表面上产生裂纹c时的照片,由于使用至普通辊的寿命的1/2时产生裂纹,因此需要废弃高价的热管辊。

[0072]

但是,本发明的锻造辊具有如下优点,即,可以由制造商(maker)供应,或者可以回收利用热粗轧中使用的达到报废直径而处于废弃物处理状态的支承辊(backup roll,bur)或工作辊(work roll,wr)。为了回收利用bur或wr,首先进行退火热处理以制成易于加工的状态,并通过粗加工使热粗轧中使用的辊变成热轧矫正spm辊的尺寸。然后,再次通过淬火-回火(quenching-tempering)热处理、半精加工、低频热处理及精加工,完成最终的用于热轧spm的wr。

[0073]

另外,现有的离心铸造辊等的情况下,将热管插入到在辊中加工的插孔时,通常热管与在辊中加工的插孔之间存在间隙。如上存在间隙时,热管的热传递性能降低,因此需要去除该间隙,以往使用通过提高辊温度使热管膨胀的方法。具体地,以往插入热管的热管辊的最高升温温度为285℃,并保持8.5℃/小时的升温速度,使内置的热管膨胀,以去除在辊中加工的孔与热管之间的间隙。

[0074]

但是,本发明的锻造辊的情况下,无法进行如上所述的对热管辊的加热扩管热处理。这是因为,现有的离心铸造辊和cpc辊在制造辊的最终过程中的回火(tempering)热处理温度为300℃以上,与此相比,本发明的锻造辊在200℃以下进行回火热处理以确保表面硬度。即,这是因为,本发明的锻造辊的情况下,在制造热管辊的过程中,将热管辊升温至285℃以消除在辊中加工的孔与热管之间的间隙时,最终的回火热处理温度为200℃以下,因此表面硬度降低,失去辊本身具有的机械特性。

[0075]

因此,本发明的锻造辊的情况下,与现有的离心铸造辊等相比,需要减小在辊中加工的用于插入热管的插孔尺寸。

[0076]

优选地,将插孔的直径和热管的直径之差控制为100μm以下。更优选地,将所述直径之差控制为50μm以下,最优选地,控制为5~50μm的范围。

[0077]

并且,优选在插入到本发明的热管辊的热管的表面上涂覆(镀覆)传导性材料。此时形成的镀层起到调节上述插孔与插入的热管之间的间隙的作用,具体地,该间隙大时,传导性材料涂覆得厚,该间隙小时,传导性材料涂覆得薄。此外,由于导热性优异,所述镀层起到将聚集在辊上的热量通过热管有效地向外部排出的作用。

[0078]

本发明中,涂覆所述传导性材料的具体方法不受限制,可以利用电镀等各种方法。

[0079]

此外,传导性材料可以利用具有导热性的金属材料,例如,可以将ni用作传导性材

料。

[0080]

接着,对本发明的制造内置有热管的基于锻造辊的热管辊的方法进行说明。

[0081]

本发明的制造方法包括以下步骤:准备锻造辊,所述锻造辊以重量%计包含3.0~6.0%的cr,并且所述锻造辊包括:颈部,在端部连接到轴承;轧制部,轧制在所述颈部之间通过的板材;以及轴颈部,在所述颈部与所述轧制部之间形成为倾斜面;从所述轴颈部沿圆周方向在预定的深度形成多个插孔;以及在形成的所述插孔中,利用真空泵将表面上涂覆有传导性材料的热管插入到所述插孔中。

[0082]

首先,在本发明中,制造以重量%计包含3.0~6.0%的cr的锻造辊,这种锻造辊可以利用公知的锻造工艺制造,并且所述锻造辊可以包括:颈部,在端部连接到轴承;轧制部,轧制在所述颈部之间通过的板材;以及轴颈部,在所述颈部与所述轧制部之间形成为倾斜面。

[0083]

在本发明中,可以直接制造这种锻造辊,也可以回收利用在热粗轧中使用的达到报废直径而处于废弃物处理状态的支承辊(bur)或工作辊(wr)。

[0084]

接着,在本发明中,如图7所示,从所述轴颈部沿圆周方向在预定的深度形成多个插孔105、106,本发明中形成这种插孔的具体方法不受限制。

[0085]

作为这种插孔的加工方法,可以列举以下方法:第一种方法,利用深孔钻从辊的一侧穿透到辊的另一侧;第二种方法,将辊沿辊筒方向分为两个相等的部分,并在辊的各个侧面分别加工辊筒的1/2;最后一种方法,将辊沿辊筒方向分为两个相等的部分,并在各个侧面分别加工1/2,但如图4所示,加工成在两侧加工的孔的末端在中心部彼此重叠一部分,而不是在两侧加工的孔的末端在中心部相遇。如果在两侧加工的插孔末端稍微错开而不是准确地在辊的中心相遇,则当辊反复受到荷重时,在该部分生成裂纹而可以使辊断裂,因此最后一种方法具有可以防止事故发生的优点。

[0086]

接着,在形成的所述插孔105、106中,利用真空泵将表面上涂覆有传导性材料的热管110a、110b插入到所述插孔中。

[0087]

如上所述,对于现有的离心铸造辊和cpc辊,通过升温至285℃使内置在辊内部的热管膨胀,由此去除插孔和热管之间的间隙,但是如上所述,本发明的锻造辊无法进行上述高温热处理。即,与现有技术不同,本发明中插入所述热管110a、110b后不进行使热管膨胀的扩管加热处理。

[0088]

在本发明中,利用锻造辊作为热管辊,因此提出了减小插孔直径并在热管上涂覆传导性材料(ni)以减小上述插孔与热管之间的间隙的方法,但是采用这种方法时,孔与热管之间的间隙减小,并且由于插孔内部的空气阻力,存在难以将热管插入到插孔中的问题。

[0089]

因此,为了解决这种问题,在本发明中,如图8所示,提供利用真空泵16将加工的孔内部的空气抽出并插入热管的方法。即,利用插入设备时,即使上述间隙小,也可以有效地将热管插入到插孔内部,所述插入设备包括:引导用开孔230,使镀覆有传导性材料的热管210与热管辊的插孔接触并引导热管210;以及真空泵250,抽出所述插孔内部的空气,以使所述热管210可以通过所述引导用开孔230插入到插孔中。图8中,附图标记270是其内部具有插孔的容纳部件,其是通过模拟热管辊来示出插孔。

[0090]

并且,对于热管表面的传导性材料的厚度,可以重复上述作业并最终确定可插入的厚度。

[0091]

如图9所示,所述热管110包括塞进插孔105、106以封闭热管110的端部的塞子108,并且所述塞子108上形成孔109,以排出插孔105、106和热管110之间的间隙中的空气。

[0092]

另外,如上所述,减小插孔和热管之间的间隙,增加辊中心部的热管重叠长度,并在热管表面上以一定的厚度涂覆传导性材料,然后利用真空泵插入热管,由此制造基于锻造辊的热管辊,然后为了确认热管辊的性能,在离线状态下,以表面为基准,将辊中心部加热至100℃,然后测量了辊筒方向的温度分布和热凸度。

[0093]

如上所述,在本发明中,虽然使插孔与热管之间的间隙最小化,但是与在加热炉中将热管辊升温至285℃后进行扩管热处理的现有技术相比,插孔与热管之间依然存在微小的间隙。

[0094]

因此,本发明与现有技术相比具有略高的辊筒方向的温差和热凸度,因此最终优选使辊的初始凸度略小于现有技术。例如,现有技术中的热管辊的初始凸度为5/100mm,但是本发明的基于锻造辊的热管辊的情况下,考虑到形成的热凸度略多,优选将初始凸度控制为小于5/100mm,更优选控制为低至3/100mm以下。该值最终可以由根据以本发明的基于锻造辊的热管辊为对象进行的离线测试(test)结果获得的热凸度确定。

[0095]

以下,通过实施例对本发明进行说明。

[0096]

(实施例1)

[0097]

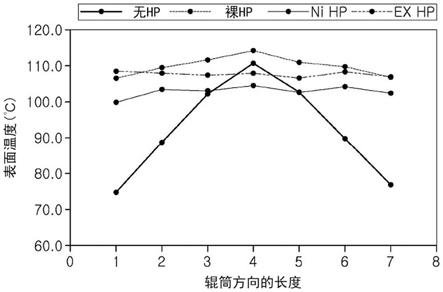

图10和图11是示出分别测量如下情况下的辊筒方向的温度分布和热凸度的图表,即以辊表面为基准,将基于5%的cr材质的锻造辊制造的热管辊的中心部加热至100℃后,测量没有插入热管的情况(无hp)、未在热管上镀覆ni并直接插入的情况(裸(bare)hp)、在热管上镀覆ni后插入的情况(ni hp)以及现有的经扩管处理的热管辊(ex hp)的辊筒方向的温度分布和热凸度。

[0098]

如图10和图11所示,在现有的经扩管热处理的热管辊中,辊筒方向的中心部与边缘部的温差为1.6℃,但是在热管上镀覆ni的情况下,辊筒方向的中心部与边缘部的温差显示为4.7℃。可以通过减小孔直径、增加重叠长度以及减小辊初始凸度等进一步减小该差异。此外,现有的经扩管处理的热管辊的热凸度为2μm左右,但是在热管上镀覆ni时,热凸度为约5μm左右,这也可以通过应用其它提出的技术来减小该差异。

[0099]

(实施例2)

[0100]

以现有的基于离心铸造辊的热管辊和基于锻造辊的热管辊为对象进行稳定性研究。图12示出用于分析应力的模型,图13示出应力分析结果,并且图14示出稳定性评价结果。

[0101]

以辊直径为630mm、孔直径为16.5mm、孔数为42个、从辊表面到孔中心线的距离为91mm的情况为对象,计算施加1000吨的轧制荷重时的孔周围的应力,并根据该应力除以材料的屈服强度的值(应力比)评价稳定性。当应力比为0.3以下时,表示安全,当应力比为0.3~0.6时,表示有条件的安全,当应力比为0.6以上时,表示危险,可以确认现有的离心铸造辊表示危险水平,但是本发明的锻造辊被评价为安全。

[0102]

并且,为了比较现有的基于离心铸造辊的热管辊和基于锻造辊的本发明的热管辊的疲劳寿命,进行了分析。

[0103]

图15示出用于分析的模型,图16示出工作辊旋转1周时计算的应力。考虑上述计算的应力和孔加工时的表面加工状态,计算疲劳寿命,并将其结果示于下表2中。

[0104]

[表2]

[0105][0106]

如表2所示,可以确认现有的基于离心铸造辊的热管辊中,考虑实际加工时的加工表面条件时,疲劳寿命急剧减少,但是基于锻造辊的本发明的热管辊中,即使考虑加工时的孔的表面条件也显示出无限的寿命。另外,所述表2中的表面因素1(surf.factor 1)和表面因素2(surf.factor 2)分别表示孔加工时的加工痕迹的可见度和加工面非常粗糙时的表面粗糙度条件。

[0107]

如上所述,本发明的具体实施方式中对本发明的优选的实施例进行了说明,但是本领域技术人员可以在不脱离本发明的范畴的情况下进行各种变形。因此,本发明的权利范围不受限于所说明的实施例,而应由权利要求书及其等同物所限定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让