一种球扁钢侧梁腹板长焊缝焊接反变形装置及焊接方法与流程

2021-01-29 18:01:39|

2021-01-29 18:01:39| 290|

290| 起点商标网

起点商标网

[0001]

本发明涉及一种球扁钢侧梁腹板长度方向长焊缝焊接反变形装置及方法,特别适合用于轨道交通车辆球扁钢侧梁腹板长度方向长焊缝焊接变形控制。

背景技术:

[0002]

在轨道交通车辆中,有一种结构为球扁钢侧梁与横梁、地板形成的h型结构,这种结构设计简单,承载能力强。在h型结构中,地板搭在多根横梁之上与球扁钢侧梁腹板之间形成长直的t型焊接结构,然而在生产过程中,发现此种结构焊接后普遍存在宽度不合格的现象:即焊后上部宽度变小,下部宽度变大,并且侧梁存在角变形现象,尺寸及侧梁外形超过公差范围。矫正车体制造过程中的这种变形一般有以下几种办法:1)机械矫正法:机械矫正是在焊接构件上施加一定数值的外力,对零件焊接后塑性变形的金属起到拉伸作用,来减少或消除受热区的塑性变形,最终矫正焊接构件的焊接变形。外力的施加一般通过油压机或千斤顶或人力来矫正一些变形。但这种方法效率较低,并且依赖于操作人员的经验,经常需要多次矫正,对构件的机械性带来很大破坏。前期使用千斤顶对侧梁焊接造成的角变形进行矫正,经常操作不当使侧梁产生s弯;2)火焰矫正法:火焰矫正法是通过火焰喷嘴在产生变形的构件进行运动加热,待构件冷却到室温后,被加热的构件产生不可逆的塑性变形,使整个焊接构件的变形得以矫正。火焰矫正一般采用氧-乙炔或氧-丙炔火焰为热源,冷却方式为空冷。但经火焰矫正后的材料金相组织颗粒变大,导致材料韧性降低,硬度变大,影响构件的机械性能;加热过程不易控制加热的时间、加热区域等,易使侧梁产生“s”弯变形;火焰加热后部件的尺寸容易发生变化,如:长度尺寸变短,宽度尺寸变小等。同时火焰矫正大多为人工操作,所以矫正效果依赖于操作人员的经验,如多次加热会造成材料性能变化,影响车辆的使用寿命及行驶安全。

技术实现要素:

[0003]

本发明所要解决的技术问题是针对现有技术存在的缺陷,提供一种用球扁钢侧梁腹板长度方向长焊缝焊接反变形装置,利用反变形法来预防焊接过程中的变形,在侧梁和地板焊接前产生一定量的反变形量,弥补焊接操作引起的焊接变形。

[0004]

为解决这一技术问题,本发明提供了一种球扁钢侧梁腹板长焊缝焊接反变形装置,包括:底板、角铁、筋板、主体箱梁、立柱、吊耳、托板和盖板,所述主体箱梁为方管结构,底板焊接在主体箱梁的底部,角铁焊接在主体箱梁的侧面、位于主体箱梁的上部,筋板焊接在主体箱梁和角铁上,多个立柱焊接在主体箱梁的上面,在立柱的靠近顶部焊接有托板;所述盖板焊接在主体箱梁两端。

[0005]

所述底板为长方形钢板制成。

[0006]

所述角铁有多个,多个角铁之间预留间隙。

[0007]

所述立柱为长方形方管制成。

[0008]

所述托板为槽钢型制成、用于制成千斤顶。

[0009]

在最外端的立柱外侧面上部设有吊耳。

[0010]

本发明还提供了一种利用所述的焊接反变形装置的方法,包括如下步骤:

[0011]

1)将反变形装置的角铁卡在球扁钢侧梁的上端头;

[0012]

2)将撑杆加千斤顶于托板处顶紧;

[0013]

3)调整千斤顶,使侧梁上边缘整体产生向外的变形;

[0014]

4)测量侧梁间距,根据侧梁间距调整撑杆上千斤顶的顶撑程度;

[0015]

5)保持受力状态下,进行地板与侧梁焊缝焊接;

[0016]

6)焊后卸掉反变形装置,预设的向外变形量恰好抵消这个角变形。且焊后对横梁无拉伸作用,可控制横梁变形。

[0017]

有益效果:本发明操作简单、安全可靠降低了人工成本和劳动强度,提高了工作效率,本发明结构简单,易于实现;操作简便、安全可靠。

附图说明

[0018]

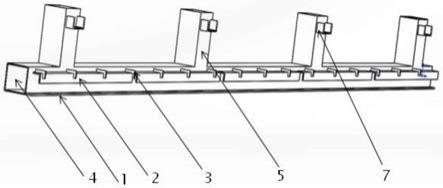

图1为本发明的结构示意图;

[0019]

图2为本发明的结构示意主视图;

[0020]

图3为本发明的结构示意侧视图;

[0021]

图4为本发明工装与侧梁接触部分局部放大示意图;

[0022]

图5为本发明t型焊缝结构示意图;

[0023]

图6为本发明工作状态示意图;

[0024]

图7为本发明角铁预留缺口。

[0025]

图中:1底板、2角铁、3筋板、4主体、5立柱、6吊耳、7托板、8盖板、9千斤顶、10撑杆、11横梁、12侧梁、13地板。

具体实施方式

[0026]

下面结合附图及实施例对本发明做具体描述。

[0027]

图1所示为本发明的结构示意图。

[0028]

图2所示为本发明的结构示意主视图。

[0029]

图3所示为本发明的结构示意侧视图。

[0030]

图4所示为本发明工装与侧梁接触部分局部放大示意图。

[0031]

本发明包括底板1、角铁2、筋板3、主体箱梁4、立柱5、吊耳6、托板7和盖板8,所述主体箱梁4为方管结构,承载各部件,在使用过程中传递力;底板1焊接在主体箱梁4的底部,作为装置受力状态下的支撑点;角铁2焊接在主体箱梁4的侧面、位于主体箱梁4的上部,将力均匀传递给侧梁,保证侧梁受力均匀;筋板3为角铁型筋板,焊接在主体箱梁4和角铁2上,保证角铁2的刚性,使其在使用过程中不发生变形;多个立柱5焊接在主体箱梁4的上面,是承受所施加外力的部位,并将力传递给主体箱梁4和角铁2;在立柱5的靠近顶部焊接有托板7,用于承托施加外力的装置,保证外力施加的方向;所述盖板8焊接在主体箱梁4两端,防止积存杂物。

[0032]

所述底板1为长方形钢板制成,作为支撑点,焊接在主体结构上。

[0033]

图7所示为本发明角铁预留缺口。

[0034]

所述角铁2有多个,焊接在主体箱梁4上,多个角铁2之间预留间隙,角铁上留有检测孔,便于测量底架宽度,确定调节的反变形量。

[0035]

所述立柱5为长方形方管制成,将撑杆支撑点加高,承载和传递所施加的外力,同时为自动化焊接预留空间。

[0036]

所述托板7为槽钢型制成、用于支撑千斤顶9,可防止撑杆10在受力过程中发生偏移。

[0037]

在最外端的立柱5外侧面上部设有吊耳6,方便调运。

[0038]

图5所示为本发明t型焊缝结构示意图。

[0039]

图6所示为本发明工作状态示意图。

[0040]

本发明还提供了一种利用所述的焊接反变形装置的方法,包括如下步骤:

[0041]

1)将反变形装置的角铁2卡在球扁钢侧梁的上端头;

[0042]

2)将撑杆10加千斤顶于托板7处顶紧,此时底板1、角铁2和托板7共三处受力,形成杠杆,侧梁上边缘受到向外的力,横梁受到向内的力;

[0043]

3)调整千斤顶,使侧梁上边缘整体产生一定向外的变形;

[0044]

4)通过角铁2处的缺口测量侧梁间距,为便于测量尺寸,缺口的宽度可设定在20mm-50mm左右;调整千斤顶顶紧程度,控制反变形量,不同的板厚和材料的反变形量有所差异,具体的反变形量可以先根据公式计算,后续生产中可根据实际情况进行调整。反变形量可以参照以下公式得出:

[0045][0046]

a——反变形量

[0047]

b——侧梁宽度

[0048]

α——反变形角度。数值大小与侧梁厚度、焊角尺寸、焊接方法有关。

[0049]

5)保持受力状态下,进行地板与侧梁焊缝焊接,焊接方法主要有但不局限于气体保护焊、焊条电弧焊、钨极氩弧焊、埋弧焊、气焊等等可产生热量输入产生的变形及种类。千斤顶撑杆与地板间的空间便于实现小车自动焊或手工焊接。

[0050]

6)大部分可焊接的材料焊接后会发生收缩变形,焊接地板与侧梁间的焊缝过程中会对侧梁产生一个角变形。本装置的发明主要就是为了解决这个角变形。焊后卸掉反变形装置,预设的反变形量恰好抵消焊接变形,且对横梁无拉伸作用,获得较好的成型效果。

[0051]

在焊接前加装上本发明,焊接后再进行拆除,可以较好的控制制造中地板与侧梁所形成的t型结构焊接过程造成的变形。工装使用时,筋板处侧梁上端受到向外的力,使底板侧梁下端产生向内的变形趋势,角铁处横梁产生向上的变形趋势,抵消地板与侧梁之间焊缝的横向变形。

[0052]

使用本发明的装置,既不会对横梁产生拉直现象,又能达到侧梁的变形防控,且焊后效果好;使用本发明,可避免单根撑杠顶紧进行焊接或调修引起的局部点受力,消除侧梁”s”弯变形;角铁上留有检测孔,便于检测宽度和反变形量。

[0053]

本发明适合用于轨道交通车辆球扁钢侧梁腹板长度方向长焊缝焊接变形控制,如铁路货车中地板与侧梁所形成的t型或h型结构以及其他有这种焊缝形式的钢结构部件。

[0054]

本发明上述实施方案,只是举例说明,不是仅有的,所有在本发明范围内或等同本发明的范围内的改变均被本发明包围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 地板

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让