一种铝合金薄壁曲面件超低温介质压力成形方法与流程

2021-01-29 18:01:53|

2021-01-29 18:01:53| 292|

292| 起点商标网

起点商标网

[0001]

本发明涉及板件成形技术领域,特别是涉及一种铝合金薄壁曲面件超低温介质压力成形方法。

背景技术:

[0002]

薄壁曲面件是航空航天、新能源汽车和石油化工装备的主体结构,不仅量大面广,还直接决定着装备的气动性能、承载能力和使用寿命。为满足高可靠和轻量化发展需求,此类构件逐渐由多块分体拼焊结构向整体结构、由传统材料向轻质高强材料升级换代。结构整体化使得这类构件的特征尺寸超大、形状复杂、腔深壁薄,再以轻质高强材料难变形互相耦合,给其成形制造带来极大挑战。

[0003]

以压力容器封头和运载火箭贮箱箱底为例,其形状通常采用球面或椭球面,在替换原有多块拼焊结构以后,特征尺寸(直径)通常大于2m,是一类大尺寸新型薄壁曲面件。目前,拉深成形被广泛用于整体成形薄壁曲面件。但是,由于整体化带来的薄壁曲面件壁厚超薄,坯料厚度与构件直径之比小于甚至远小于3

‰

,直接采用拉深成形会引起严重的起皱缺陷。为防止起皱,发展出了充液拉深成形技术。其实质是以柔性的液体介质充填在凹模型腔内,通过液体介质加压使易起皱的悬空区发生胀形变形、调控应力状态。具体来看,就是把悬空区易起皱的一拉一压应力状态改变为双拉应力,从根本上解决起皱缺陷。但是,液室压力胀形程度过大,又极易引起开裂缺陷发生,导致深腔薄壁曲面件无法顺利成形;同时液体反力大,尺寸较大的构件成形还需要大型设备和模具。并且,迫切需要的轻质高强材料如铝锂合金、铝锌合金成形性往往更差,较小的反胀程度就会导致开裂缺陷发生。

[0004]

因此,如何改变现有技术中,轻质高强材料薄壁曲面件成形起皱和开裂缺陷并存的现状,成为了本领域技术人员亟待解决的问题。

技术实现要素:

[0005]

本发明的目的是提供一种铝合金薄壁曲面件超低温介质压力成形方法,以解决上述现有技术存在的问题,提高铝合金薄壁曲面件成形性能。

[0006]

为实现上述目的,本发明提供了如下方案:本发明提供一种铝合金薄壁曲面件超低温介质压力成形方法,利用增压的超低温介质同时调控变形区的温度和应力状态,使铝合金在超低温条件下成形出薄壁曲面件,包括如下步骤:

[0007]

步骤一、将铝合金板材放入模具,模具包括压边圈、凹模和凸模,闭合压边圈;

[0008]

步骤二、向凹模型腔内充填超低温介质,令位于凹模区的铝合金板材冷却至低于-120℃的设定温度;

[0009]

步骤三、压边圈施加设定压边力,继续向凹模型腔内充填超低温介质,使凹模型腔内超低温介质增压至1-20mpa的设定压力;

[0010]

步骤四、凸模下行,使铝合金板材在模具和超低温介质压力共同作用下成形出薄壁曲面件;

[0011]

步骤五、打开模具,取出成形的薄壁曲面件。

[0012]

优选地,在进行步骤二之前,将模具冷却至低于-120℃的设定温度,压边圈、凹模和凸模均具有循环通路,超低温介质在循环通路内循环流动能够对模具冷却降温。

[0013]

优选地,在进行步骤四之前,凸模回退,铝合金板材自由胀形至设定形状,优化拉深坯料。

[0014]

优选地,在进行步骤四之前,利用低温涂料对凸模进行隔热处理。

[0015]

优选地,超低温介质为液氮、液氩或液氦。

[0016]

优选地,铝合金板材壁厚与当量直径之比小于5

‰

。

[0017]

优选地,铝合金板材为al-cu合金、al-mg合金、al-mg-si合金、al-zn合金或al-li合金。

[0018]

优选地,步骤五中,取出成形的薄壁曲面件后,对薄壁曲面件进行人工时效处理。

[0019]

本发明相对于现有技术取得了以下技术效果:本发明的铝合金薄壁曲面件超低温介质压力成形方法,利用增压的超低温介质同时调控变形区的温度和应力状态,使铝合金在超低温条件下成形出薄壁曲面件,具体包括向凹模型腔内充填超低温介质,令位于凹模区的铝合金板材冷却至低于-120℃的设定温度,在施加压边力后,令超低温介质增压,通过超低温介质加压胀形改变悬空区应力状态,解决了薄壁曲面件成形起皱的难题;与此同时,超低温介质不仅用于加压,还用于冷却,铝合金板材在超低温条件下发生变形,成形性能显著提高,避免了加压胀形极易开裂的问题。

附图说明

[0020]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0021]

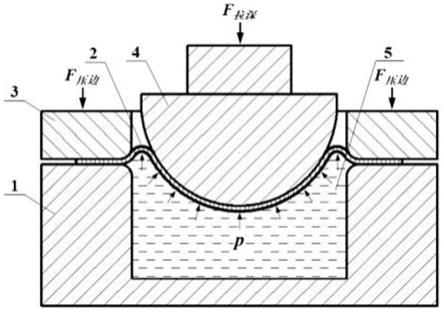

图1为应用本发明的铝合金薄壁曲面件超低温介质压力成形方法时冷却的示意图;

[0022]

图2为应用本发明的铝合金薄壁曲面件超低温介质压力成形方法时成形过程的示意图;

[0023]

图3为应用本发明的铝合金薄壁曲面件超低温介质压力成形方法时成形完成的示意图;

[0024]

图4为应用本发明的铝合金薄壁曲面件超低温介质压力成形方法时预胀的示意图;

[0025]

其中,1为凹模,2为铝合金板材,3为压边圈,4为凸模,5为超低温介质,6为薄壁曲面件,f

压边

为压边圈施加的压边力,f

拉深

为凸模下行施加的拉深力,p为超低温介质向铝合金板材施加的压力。

具体实施方式

[0026]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

本发明的目的是提供一种铝合金薄壁曲面件超低温介质压力成形方法,以解决上述现有技术存在的问题提高铝合金薄壁曲面件成形性能。

[0028]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0029]

请参考图1-4,其中,图1为应用本发明的铝合金薄壁曲面件超低温介质压力成形方法时冷却的示意图,图2为应用本发明的铝合金薄壁曲面件超低温介质压力成形方法时成形过程的示意图,图3为应用本发明的铝合金薄壁曲面件超低温介质压力成形方法时成形完成的示意图,图4为应用本发明的铝合金薄壁曲面件超低温介质压力成形方法时预胀的示意图。

[0030]

本发明提供一种铝合金薄壁曲面件超低温介质压力成形方法,利用增压的超低温介质同时调控变形区的温度和应力状态,使铝合金在超低温条件下成形出薄壁曲面件,包括如下步骤:

[0031]

步骤一、将铝合金板材2放入模具,模具包括压边圈3、凹模1和凸模4,闭合压边圈3。

[0032]

步骤二、向凹模1型腔内充填超低温介质5,令位于凹模1区的铝合金板材2冷却至低于-120℃的设定温度。

[0033]

步骤三、压边圈3施加设定压边力,继续向凹模1型腔内充填超低温介质5,使凹模1型腔内超低温介质5增压至1-20mpa的设定压力。

[0034]

步骤四、凸模4下行,使铝合金板材2在模具和超低温介质5压力作用下成形出薄壁曲面件6。

[0035]

步骤五、打开模具,取出成形的薄壁曲面件6。

[0036]

本发明的铝合金薄壁曲面件超低温介质压力成形方法,通过超低温介质5加压胀形改变悬空区应力状态,解决了薄壁曲面件6成形起皱的难题;与此同时,超低温介质5不仅用于加压,还用于冷却,铝合金板材2在超低温条件下发生变形,成形性能显著提高,避免了加压胀形极易开裂的问题。

[0037]

其中,在进行步骤二之前,将模具冷却至低于-120℃的设定温度,压边圈3、凹模1和凸模4均具有循环通路,超低温介质5在循环通路内循环流动能够对模具冷却降温。

[0038]

需要强调的是,在进行步骤四之前,凸模4回退,铝合金板材2自由胀形至设定形状,优化拉深坯料,有利于悬空区在凸模4下行时发生胀形。本发明通过超低温介质5反胀优化预制坯,有利于减小超低温介质5压力,降低成形力。

[0039]

另外,在进行步骤四之前,利用低温涂料对凸模4进行隔热处理,减少凸模4对铝合金板材2温度的影响。

[0040]

具体地,超低温介质5可以选用液氮、液氩或液氦,避免超低温介质5影响铝合金板材2性能。

[0041]

除此之外,铝合金板材2壁厚与当量直径之比小于5

‰

。铝合金板材2可以选择al-cu合金、al-mg合金、al-mg-si合金、al-zn合金或al-li合金,铝合金板材2的选择根据实际生产需求决定。

[0042]

为了进一步提高薄壁曲面件6的力学性能,对于固溶态板材成形的薄壁曲面件6,在取出后对薄壁曲面件6进行人工时效处理。

[0043]

下面通过具体的实施例,对本发明的铝合金薄壁曲面件超低温介质压力成形方法,进行进一步地解释说明。

[0044]

实施例一

[0045]

如图1、图2和图3所示:本实施例中的铝合金板材2为固溶态2195铝锂合金板材,其厚度为4mm、直径为3000mm;薄壁曲面件6为椭球底,开口直径为2000mm、轴长比为1.4。通过超低温介质5直接冷却和加压。具体步骤如下:

[0046]

步骤一、将铝合金板材2放入模具内,闭合压边圈3;

[0047]

步骤二、向凹模1的型腔内充填超低温介质5直至接触铝合金板材2,使凹模1区的铝合金板材2冷却至低于-180℃;

[0048]

步骤三、在压边圈3上施加2mpa的单位压边力、使凹模1的型腔与铝合金板材2形成密封空间后,继续向凹模1的型腔内充填超低温介质5,使凹模1的型腔内超低温介质5增压至7.5mpa;

[0049]

步骤四、凸模4下行,在凸模4和超低温介质5压力的共同作用下,使铝合金板材2悬空区胀形出外突轮廓、维持在双拉应力状态的条件下进行拉深成形,直至完全成形出薄壁曲面件6;

[0050]

步骤五、回收凹模1型腔内的超低温介质5,退回凸模4和压边圈3,取出成形好的薄壁曲面件6。之后,将薄壁曲面件6进行人工时效处理。

[0051]

本实施例中超低温介质5可以用液氮或液氩。

[0052]

本实施例通过超低温介质5加压胀形,改变悬空区应力状态,解决了薄壁曲面件6成形起皱的难题;超低温介质5不仅用于加压,还用于冷却,铝合金板材2在超低温条件下发生变形,成形性能显著提高,避免了加压胀形极易开裂的难题。

[0053]

实施例二、

[0054]

如图4所示:本实施例中的铝合金板材2为0态5a06铝合金板材,其厚度为5mm、直径为4200mm;薄壁曲面件6为球底,开口直径为3000mm。坯料通过超低温介质5加压反胀优化形状,降低拉深成形过程超低温介质5压力。具体步骤如下:

[0055]

步骤一、将铝合金板材2放入模具内,闭合压边圈3;

[0056]

步骤二、向凹模1的型腔内充填超低温介质5直至接触铝合金板材2,使凹模1区的铝合金板材2冷却至低于-120℃;

[0057]

步骤三、在压边圈3上施加5mpa的单位压边力、使凹模1的型腔与铝合金板材2形成密封空间后,继续向凹模1的型腔内充填超低温介质5,使凹模1的型腔内超低温介质5增压至10mpa,使铝合金板材2反胀出优化的坯料形状;

[0058]

步骤四、降低凹模1型腔内超低温介质5的压力至3mpa、压边圈3上的单位压边力至2mpa;

[0059]

步骤五、凸模4下行,在凸模4和超低温介质5压力的共同作用下,使铝合金板材2悬空区胀形出外突轮廓、维持在双拉应力状态的条件下进行拉深成形,直至完全成形出薄壁曲面件6;

[0060]

第6步,回收凹模1型腔内的超低温介质5,退回凸模4和压边圈3,取出成形好的薄

壁曲面件6。

[0061]

本实施例中超低温介质5可以用液氮或液氩。

[0062]

本实施例通过超低温介质5加压胀形,改变悬空区应力状态,解决了薄壁曲面件6成形起皱的难题;超低温介质5不仅用于加压,还用于冷却,铝合金板材2在超低温条件下发生变形,成形性能显著提高,避免了加压胀形极易开裂的难题;通过超低温介质5反胀优化预制坯,利于减小超低温介质压力,从而降低成形力。

[0063]

实施例三

[0064]

如图1、图2和图3所示:本实施例中的铝合金板材2为固溶态2219铝合金板材,其厚度为1mm;薄壁曲面件6为盒形曲面件,开口尺寸为1000mm

×

400mm、长短边过渡圆角为40mm、等效深度为400mm,底部为异形曲面。通过预冷模具和超低温介质5冷却铝合金板材2,防止过渡圆角开裂。具体步骤如下:

[0065]

步骤一、用液氮作为超低温介质5,同时将凹模1和压边圈3冷却至低于-160℃的温度;凹模1和压边圈3设置有用于循环超低温介质5的循环通路,模具通过循环通路冷却降温;用低温涂料喷涂凸模4型面,防止凸模4吸热、降低其对铝合金板材2温度的影响;

[0066]

步骤二、将铝合金板材2放入模具内,闭合压边圈3;

[0067]

步骤三、向凹模1的型腔内充填超低温介质5直至接触铝合金板材2,使凹模1区的铝合金板材2冷却至低于-160℃;

[0068]

步骤四、在压边圈3上施加1.5mpa的单位压边力、使凹模1的型腔与铝合金板材2形成密封空间后,继续向凹模1的型腔内充填超低温介质5,使凹模1型腔内超低温介质5增压至5mpa;

[0069]

步骤五、凸模4下行,在凸模4和超低温介质5压力的共同作用下,使铝合金板材2悬空区维持在双拉应力状态的条件下进行拉深成形,直至完全成形出薄壁曲面件6;

[0070]

第六步,回收凹模1型腔内的超低温介质5,退回凸模4和压边圈3,取出成形好的薄壁曲面件6。之后,将薄壁曲面件6进行人工时效处理。

[0071]

本实施例通过超低温介质5加压胀形,改变悬空区应力状态,解决了薄壁曲面件6成形起皱的难题;超低温介质5不仅用于加压,还用于冷却,铝合金板材2在超低温条件下发生变形,成形性能显著提高,避免了加压胀形极易开裂的难题。

[0072]

本发明的铝合金薄壁曲面件超低温介质压力成形方法,利用铝合金在超低温下成形性大幅提高的特性,通过超低温介质5冷却和加压调控应力状态,使铝合金板材2在超低温条件下成形出薄壁曲面件6,解决现有技术中薄壁曲面件起皱和极易开裂的问题。

[0073]

本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让