一种方向盘总成自动拼装加工生产线的制作方法

2021-01-29 17:01:08|

2021-01-29 17:01:08| 275|

275| 起点商标网

起点商标网

[0001]

本发明涉及汽车方向盘总成组装技术领域,尤其涉及一种方向盘总成自动拼装加工生产线。

背景技术:

[0002]

汽车方向盘在装配组装过程中,通常会通过人工借助辅助工装将方向盘底座固定于夹具上,然后使用其他的辅助设备将左手柄总成和右手柄总成上装到方向盘底座上,但是由于在组装之前需要对方向盘底座、左手柄总成及右手柄总成进行各种预处理后才能进行组装,而现有的预处理到时通过人工进行处理,效率低,且错误率高。

[0003]

中国专利申请号为cn201821794464.4所公开的一种汽车手柄组装装置,包括拉动装置及汽车手柄组装转动装置,汽车手柄组装转动装置包括下固定座、中部转动电机、转台、滑轨气缸、伺服电机、配合头、至少两固定结构及夹具,中部转动电机固定于下固定座,中部转动电机与转台固定连接并带动转台转动,滑轨气缸与伺服电机固定连接并带动伺服电机相对于转台移动,伺服电机与配合头固定连接并带动配合头转动,手柄组件安装于夹具,夹具安装于固定结构;拉动装置包括气动平行夹爪、平行驱动气缸、竖直无杆气缸及端部连接架,竖直无杆气缸与平行驱动气缸固定连接并带动平行驱动气缸移动,平行驱动气缸带动气动平行夹爪移动。

[0004]

上述专利中公开的汽车手柄组装装置仅是用于对手柄进行涂油处理,且该手柄与本申请中的手柄结构并不相同,也并未实现手柄总成上装到方向盘底座上的自动加工。

技术实现要素:

[0005]

本发明的目的是针对现有技术的不足之处,提供一种方向盘总成自动拼装加工生产线,通过转盘预组装机构、手柄组装机构、主板压装机构、托架盖拼装机构及上装机构的配合使用,实现方向盘总成的精准定位配合,自动组装,解决现有方向盘人工组装效率低的问题,降低次品率,提高产品质量。

[0006]

针对上述技术问题,本发明采用的技术方案如下:

[0007]

一种方向盘总成自动拼装加工生产线,用于组装方向盘本体总成,该方向盘本体总成由左手柄总成、右手柄总成、底座、止动换挡器、活塞a、弹簧a、活塞b、弹簧b、pcb主板、托架盖、棘爪、旋转载体、触点模组及手柄pcb板组装形成,用于组装所述方向盘本体总成的自动拼装加工生产线依照组装顺序依次包括:

[0008]

转盘预组装机构,所述转盘预组装机构包括转盘组件、载料组件、第一涂油组件、压装组件、第二涂油组件、预装组件及解锁组件,若干的所述载料组件沿所述转盘组件的周向等距设置,其上装载有所述左手柄总成、右手柄总成、底座、活塞a、弹簧a、活塞b及弹簧b,所述底座上预装有止动换挡器,所述第一涂油组件、压装组件、第二涂油组件与预装组件沿所述转盘组件的转动方向依次分别设置于该转盘组件的周向边沿,所述第一涂油组件对所述底座进行涂油,所述压装组件下压所述止动换挡器安装于所述底座上,所述第二涂油组

件分别对所述左手柄总成、右手柄总成、底座、活塞a及活塞b进行涂油,所述预装组件夹取所述弹簧a置于所述活塞a内,并夹取所述弹簧b置于所述活塞b内,所述解锁组件位于所述转盘组件的中心位置处,其正对该转盘组件的输出工位设置,且其解锁位于所述输出工位处的载料组件,释放其上装夹的所述左手柄总成及右手柄总成;

[0009]

手柄组装机构,所述手柄组装机构用于将所述左手柄总成及右手柄总成安装于所述底座上形成半成品a,其包括对所述底座装夹固定的固定座组件及位于所述固定座组件上方对所述右手柄总成与所述底座穿轴固定穿轴组件;

[0010]

主板压装机构,所述主板压装机构用于将所述pcb主板压装于所述半成品a的底座上形成半成品b,其包括压装座组件及位于所述压装座组件正上方的压装组件;

[0011]

托架盖拼装机构,所述托架盖拼装机构包括点油组件及锁付组件,所述点油组件对预装好所述棘爪的所述托架盖进行涂油,再由所述锁付组件将所述托架盖锁付固定于所述半成品b上形成半成品c;

[0012]

上装机构,所述上装机构包括装载夹具及自动上装组件,所述装载夹具用于装载定位所述半成品c、旋转载体、触点模组及所述手柄pcb板,所述自动上装组件依次将旋转载体、触点模组及pcb板上装至所述半成品c上形成所述方向盘本体总成。

[0013]

作为改进,所述载料组件包括:

[0014]

底板,所述底板水平设置;

[0015]

底座定位单元,所述底座定位单元设置于所述底板上,其用于承载水平放置的所述底座;

[0016]

左手柄定位单元,所述左手柄定位单元设置于所述底板上,其用于承载竖直设置的所述左手柄总成,且该左手柄总成上装配所述活塞a的左手柄槽口位于顶部设置;

[0017]

右手柄定位单元,所述右手柄定位单元设置于所述底板上,其用于承载竖直设置的所述右手柄总成,且该右手柄总成上装配所述活塞a的右手柄槽口位于顶部设置;以及

[0018]

载料座,所述载料座安装于所述底板上,其用于定位承载所述活塞a、弹簧a、活塞b及弹簧b,所述活塞a及所述活塞b的倒置设置。

[0019]

作为改进,所述左手柄定位单元及右手柄定位单元均包括:

[0020]

柄身支撑座,所述柄身支撑座用于支撑所述左手柄总成或右手柄总成的柄身;

[0021]

柄头支撑座,所述柄头支撑座与所述柄身支撑座平行设置,其用于支撑所述左手柄总成或右手柄总成的柄头;

[0022]

定位夹块,所述定位夹块滑动设置于所述柄头支撑座,其顶紧所述左手柄总成或右手柄总成;

[0023]

螺旋弹簧,所述螺旋弹簧安装于所述定位夹块上,其驱动所述定位夹块水平滑动复位;以及

[0024]

拨块,所述拨块滑动安装于所述柄头支撑座上,其上设置有拨动所述定位夹块的拨杆。

[0025]

作为改进,所述左手柄定位单元还包括转子定位座,所述转子定位座设置于所述柄头支撑座的顶部,其对所述左手柄总成顶部的转子进行定位。

[0026]

作为改进,所述解锁组件包括:

[0027]

纵向解锁气缸,所述纵向解锁气缸沿水平方向朝向所述输出工位推送设置;

[0028]

横向解锁气缸,所述横向解锁气缸安装于所述纵向解锁气缸的推送上,且其沿水平方向垂直于所述纵向解锁气缸设置;以及

[0029]

解锁块,所述解锁块安装于所述纵向解锁气缸的推送端上,其拨动所述拨块,使所述定位夹块解锁对所述左手柄总成或右手柄总成的顶紧锁定。

[0030]

作为改进,所述穿轴组件包括:

[0031]

抬升气缸,所述抬升气缸沿竖直方向安装设置;

[0032]

抬升安装板,所述抬升安装板安装于所述抬升气缸的推送端上,其由所述抬升气缸带动沿竖直方向升降设置;

[0033]

插销座,所述插销座安装于所述抬升安装板的下端部,其上部设置有用于放置销轴的放置槽,且其下部设置有对销轴进行导向的导向槽;以及

[0034]

顶针,所述顶针竖直设置于所述插销座的正上方,其由安装于所述抬升安装板顶部的穿轴气缸带动向上推送。

[0035]

作为改进,所述点油组件包括:

[0036]

预组装平台,所述预组装平台沿纵向水平滑动设置,其上设置有用于定位所述托架盖的定位夹具;

[0037]

定位柱,所述定位柱竖直安装于所述预组装平台上,其与所述定位夹具邻设,且其顶部开设有用于定位所述棘爪的定位槽;

[0038]

横向移动臂,所述横向移动臂安装于所述预组装平台滑动路径的正上方;

[0039]

竖向移动臂,所述竖向移动臂安装于所述横向移动臂上,其由所述横向移动臂带动沿水平横向移动,且其移动路径与所述预组装平台移动路径垂直设置;

[0040]

点油喷嘴,所述点油喷嘴安装于所述竖向移动臂上,其有所述竖向移动臂带动沿竖向移动;

[0041]

接油杯,所述接油杯安装于所述横向移动臂的正下方,其设置于所述预组装平台移动路径的一侧;以及

[0042]

中转平台,所述中转平台安装于所述预组装平台移动路径的一侧,其用于放置点油后的所述托架盖。

[0043]

作为改进,所述锁付组件包括:

[0044]

锁付座,所述锁付座水平固定设置,其上设置有装夹定位所述半成品b的装夹具,该装夹具由装夹芯轴、围绕装夹芯轴设置的装夹支撑座;

[0045]

装夹板,所述装夹板转动安装于所述锁付座上,其位于所述装夹具的上方,且其旋转水平时,与所述装夹具配合定位所述半成品b及所述托架盖,且所述装夹板上安装有下压所述托架盖的压杆及气动压头;

[0046]

复检单元,所述复检单元安装于所述锁付座的一侧,其对所述半成品b上的左手柄总成进行支撑定位;以及

[0047]

手持锁付单元,所述手持锁付单元安装于所述锁付座的正上方,其通过拧紧螺纹紧固件将所述托架盖锁付于所述半成品b上。

[0048]

作为改进,所述复检单元包括:

[0049]

斜推气缸,所述斜推气缸与所述锁付座邻设,其推送端上安装有支撑安装板;

[0050]

支撑推送气缸,所述支撑推送气缸安装于所述支撑安装板上,其朝向所述锁付座

推送,且其推送端上安装有第一支撑块,该第一支撑块的顶部设置有与所述左手柄总成卡合的卡口;以及

[0051]

顶升气缸,所述顶升气缸安装于所述支撑推送气缸上,其竖直向上顶升,且其顶升端上安装有第二支撑块,该第二支撑块的顶部设置有与所述左手柄总成卡合的卡槽。

[0052]

作为改进,所述自动上装组件包括:

[0053]

机械手,所述机械手与所述装载夹具邻设;

[0054]

转动安装板,所述转动安装板转动安装于所述机械手的移动端部上,其由所述机械手带动绕自身的中心线旋转设置;

[0055]

旋转载体抓料手、触点模组抓料手及手柄pcb板真空吸附抓料手沿所述转动安装板的长度方向并排设置,所述旋转载体抓料手用于抓取所述旋转载体,所述触点模组抓料手用于抓取所述触点模组,所述手柄pcb板真空吸附抓料手用于真空吸附抓取所述手柄pcb板。本发明的有益效果:

[0056]

(1)本发明通过转盘预组装机构、手柄组装机构、主板压装机构、托架盖拼装机构及上装机构的配合使用,实现方向盘总成的精准定位配合,自动组装,解决现有方向盘人工组装效率低的问题,降低次品率,提高产品质量;

[0057]

(2)本发明中通过载料组件将左手柄总成、右手柄总成及底座均安装于转动的转盘组件上,通过转盘组件的旋转在各工位之间进行切换,实现左手柄总成、右手柄总成及底座在组装之前的涂油、预装等预处理工作,加快组装效率,解决了传统汽车方向盘组装效率低、错误率高的技术问题;

[0058]

(3)本发明通过设置第一喷油组件与第二喷油组件配合,利用第一喷油组件对底座上同一高度涂油位置进行涂油,之后配合第二喷油组件在对底座上剩余的涂油位置进行涂油,两者相互配合,将底座的涂油分两次进行,且两次的时间叠加,缩短底座的上油时间,提高整体的装配效率;

[0059]

(4)本发明利用转盘组件配合载料组件的设置,使得在加工处理过程中,第一涂油组件、压装组件、第二涂油组件及预装组件的下方均有一组的载料组件进行相应的加工处理,使得加工时间叠合,大大的缩短装配时间;

[0060]

(5)本发明利用预装组件同步夹取弹簧a与弹簧b,将弹簧a预装至对应的活塞a内,并同步将弹簧b预装至对应的活塞b内,实现弹簧a与弹簧b同步的预装处理,提高装配效率,且自动化程度高,不会将弹簧a与弹簧b预装错误;

[0061]

(6)本发明通过利用解锁组件对载料组件上的装夹左手柄总成与右手柄总成的左手柄定位单元及右手柄定位单元进行解锁,使得左手柄定位单元及右手柄定位单元可以快速的进行装卸料,且左手柄定位单元的左手柄槽口及右手柄定位单元顶部右手柄槽口在整个装配过程中,均是朝上开口设置,便于第二涂油组件的涂油处理及后续活塞的预装处理;

[0062]

(7)本发明通过利用主板压装机构,将主板压装到底座上,实现主板的自动压装,较人工上装,压装力度更加均匀,上装精度更高,且用于压装的压装座上设置有弹性件,弹性挤压更为柔和、安全;

[0063]

(8)本发明通过利用托架盖拼装机构,将托架盖自动点油后上装到底座上,并且由于托架盖在上装之前需要进行点油,如果是人工上装,难免会将人体上沾染的杂质带到托架盖上,导致点油效果变差;

[0064]

(9)本发明通过上装机构将旋转载体、触点模组及手柄pcb板依次自动上装到托架盖上,容错率低,且较手动上装,上装效率更快,且作为电子元件的触点模组更不易被操作工人触摸,有效避免因人体杂质导致灵敏度降低的情况发生。

[0065]

综上所述,本发明具有自动化程度高、装配精度高、次品率低、出错率低、装配效率高等优点,尤其适用于汽车方向盘手柄的组装技术领域。

附图说明

[0066]

为了更清楚的说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

[0067]

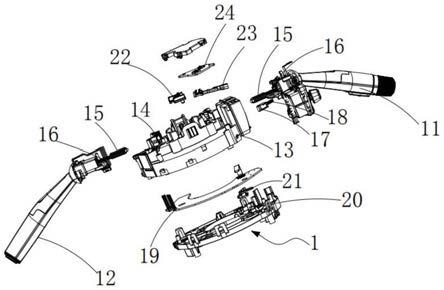

图1为本发明方向盘总成爆炸结构示意图;

[0068]

图2为本发明正视结构示意图;

[0069]

图3为本发明转盘预组装机构立体结构示意图;

[0070]

图4为本发明载料组件立体结构示意图;

[0071]

图5为本发明载料座立体结构示意图;

[0072]

图6为本发明底座定位单元立体结构示意图;

[0073]

图7为本发明左手柄定位单元立体结构示意图;

[0074]

图8为本发明左手柄定位单元剖视结构示意图;

[0075]

图9为本发明右手柄定位单元立体结构示意图;

[0076]

图10为本发明第一涂油组件立体结构示意图;

[0077]

图11为本发明压装组件立体结构示意图;

[0078]

图12为本发明压装机构仰视结构示意图;

[0079]

图13为本发明第二涂油组件立体结构示意图;

[0080]

图14为本发明预装组件立体结构示意图;

[0081]

图15为本发明预装组件局部立体结构示意图;

[0082]

图16为本发明解锁组件与载料组件配合状态示意图;

[0083]

图17为本发明解锁组件立体结构示意图;

[0084]

图18为本发明手柄组装机构立体结构示意图一;

[0085]

图19为本发明手柄组装机构立体结构示意图二;

[0086]

图20为本发明手柄组装机构剖视结构示意图;

[0087]

图21为本发明插销座立体结构示意图;

[0088]

图22为本发明主板压装机构立体结构示意图;

[0089]

图23为本发明压装座组件立体结构示意图;

[0090]

图24为本发明压装座组件仰视结构示意图;

[0091]

图25为本发明托架盖拼装机构立体机构示意图;

[0092]

图26为本发明装夹具立体结构示意图;

[0093]

图27为本发明装夹具局部结构示意图;

[0094]

图28为本发明装夹板立体结构示意图;

[0095]

图29为本发明复检单元立体结构示意图;

[0096]

图30为本发明上装机构立体结构示意图;

[0097]

图31为本发明上装机构局部结构示意图。

具体实施方式

[0098]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0099]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0100]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0101]

实施例一:

[0102]

如图1至图17所示,一种方向盘本体总成自动拼装加工生产线,用于组装方向盘本体总成1,该方向盘本体总成1由左手柄总成11、右手柄总成12、底座13、止动换挡器14、活塞a15、弹簧a16、活塞b17、弹簧b18、pcb主板19、托架盖20、棘爪21、旋转载体22、触点模组23及手柄pcb板24组装形成,用于组装所述方向盘本体总成1的自动拼装加工生产线依照组装顺序依次包括:

[0103]

转盘预组装机构3,所述转盘预组装机构3包括转盘组件31、载料组件32、第一涂油组件33、压装组件34、第二涂油组件35、预装组件36及解锁组件37,若干的所述载料组件32沿所述转盘组件31的周向等距设置,其上装载有所述左手柄总成11、右手柄总成12、底座13、活塞a15、弹簧a16、活塞b17及弹簧b18,所述底座13上预装有止动换挡器14,所述第一涂油组件33、压装组件34、第二涂油组件35与预装组件36沿所述转盘组件31的转动方向依次分别设置于该转盘组件31的周向边沿,所述第一涂油组件33对所述底座13进行涂油,所述压装组件34下压所述止动换挡器14安装于所述底座13上,所述第二涂油组件35分别对所述左手柄总成11、右手柄总成12、底座13、活塞a15及活塞b17进行涂油,所述预装组件36夹取所述弹簧a16置于所述活塞a15内,并夹取所述弹簧b18置于所述活塞b17内,所述解锁组件37位于所述转盘组件31的中心位置处,其正对该转盘组件31的输出工位310设置,且其解锁位于所述输出工位310处的载料组件32,释放其上装夹的所述左手柄总成11及右手柄总成12;

[0104]

手柄组装机构4,所述手柄组装机构4用于将所述左手柄总成11及右手柄总成12安装于所述底座13上形成半成品a40,其包括对所述底座13装夹固定的固定座组件41及位于所述固定座组件41上方对所述右手柄总成12与所述底座13穿轴固定穿轴组件42;

[0105]

主板压装机构5,所述主板压装机构5用于将所述pcb主板19压装于所述半成品a40的底座13上形成半成品b50,其包括压装座组件51及位于所述压装座组件51正上方的压装组件52;

[0106]

托架盖拼装机构6,所述托架盖拼装机构6包括点油组件61及锁付组件62,所述点油组件61对预装好所述棘爪21的所述托架盖20进行涂油,再由所述锁付组件62将所述托架盖20锁付固定于所述半成品b50上形成半成品c60;

[0107]

上装机构7,所述上装机构7包括装载夹具71及自动上装组件72,所述装载夹具71用于装载定位所述半成品c60、旋转载体22、触点模组23及所述手柄pcb板24,所述自动上装组件72依次将旋转载体22、触点模组23及pcb板24上装至所述半成品c60上形成所述方向盘本体总成1。

[0108]

作为一种优选的实施方式,所述载料组件32包括:

[0109]

底板321,所述底板321水平设置;

[0110]

底座定位单元322,所述底座定位单元322设置于所述底板321上,其用于承载水平放置的所述底座13;

[0111]

左手柄定位单元323,所述左手柄定位单元323设置于所述底板321上,其用于承载竖直设置的所述左手柄总成11,且该左手柄总成11上装配所述活塞a15的左手柄槽口111位于顶部设置;

[0112]

右手柄定位单元324,所述右手柄定位单元324设置于所述底板321上,其用于承载竖直设置的所述右手柄总成12,且该右手柄总成12上装配所述活塞a15的右手柄槽口121位于顶部设置;以及

[0113]

载料座325,所述载料座325安装于所述底板321上,其用于定位承载所述活塞a15、弹簧a16、活塞b17及弹簧b18,所述活塞a15及所述活塞b17的倒置设置。

[0114]

进一步的,所述底座定位单元322包括:

[0115]

芯轴3221,所述芯轴3221竖直设置,其用于与所述底座13上的中心孔套设;

[0116]

支撑轴3222,所述支撑轴3222围绕所述芯轴3221设置,其用于支撑所述底座13;以及

[0117]

第一定位块3223、第二定位块3224,所述第一定位块3223及第二定位块3224分别位于所述芯轴3221的两侧,其用于定位所述底座13。

[0118]

更进一步的,所述左手柄定位单元323及右手柄定位单元324均包括:

[0119]

柄身支撑座3231,所述柄身支撑座3231用于支撑所述左手柄总成11或右手柄总成12的柄身;

[0120]

柄头支撑座3232,所述柄头支撑座3232与所述柄身支撑座3231平行设置,其用于支撑所述左手柄总成11或右手柄总成12的柄头;

[0121]

定位夹块3233,所述定位夹块3233滑动设置于所述柄头支撑座3232,其顶紧所述左手柄总成11或右手柄总成12;

[0122]

螺旋弹簧3234,所述螺旋弹簧3234安装于所述定位夹块3233上,其驱动所述定位夹块3233水平滑动复位;以及

[0123]

拨块3235,所述拨块3235滑动安装于所述柄头支撑座3232上,其上设置有拨动所述定位夹块3233的拨杆3236。

[0124]

此外,所述左手柄定位单元323还包括转子定位座3237,所述转子定位座3237设置于所述柄头支撑座3232的顶部,其对所述左手柄总成11顶部的转子101进行定位。

[0125]

并且,所述解锁组件37包括:

[0126]

纵向解锁气缸371,所述纵向解锁气缸371沿水平方向朝向所述输出工位310推送设置;

[0127]

横向解锁气缸372,所述横向解锁气缸372安装于所述纵向解锁气缸371的推送上,且其沿水平方向垂直于所述纵向解锁气缸371设置;以及

[0128]

解锁块373,所述解锁块373安装于所述纵向解锁气缸371的推送端上,其拨动所述拨块3235,使所述定位夹块3233解锁对所述左手柄总成11或右手柄总成12的顶紧锁定。

[0129]

作为一种优选的实施方式,所述第一涂油组件33包括:

[0130]

横向直线电机331,所述横向直线电机331沿所述转盘组件31的水平切线方向设置;

[0131]

纵向直线电机332,所述纵向直线电机332安装于所述横向直线电机331的移动部上,且其沿水平方向垂直设置于所述横向直线电机331设置;

[0132]

第一喷油嘴333,所述第一喷油嘴333安装于所述纵向直线电机332的移动部上,其竖直向下设置;以及

[0133]

接料杯334,所述接料杯334设置于所述第一喷油嘴333的正下方,其接取所述第一喷油嘴333滴落的油滴。

[0134]

进一步的,所述压装组件34包括:

[0135]

升降气缸341,所述升降气缸341沿竖直方向向下推送设置;

[0136]

安装座342,所述安装座342安装于所述升降气缸341的推送端部,其由所述升降气缸341带动升降设置;

[0137]

压装座343,所述压装座343沿竖直方向滑动安装于所述安装座342上,且其上端部设置有对其进行弹性挤压的弹性件344;以及

[0138]

压块345,所述压块345安装于所述压装座343上,其下压所述底座13上预装的止动换挡器14。

[0139]

作为一种优选的实施方式,所述第二涂油组件35包括:

[0140]

三轴机械臂351;

[0141]

连接头352,所述连接头352安装于所述三轴机械臂351的活动摆动的端部上;

[0142]

第二喷油嘴353,所述第二喷油嘴353安装于所述连接头352上;以及

[0143]

废料杯354,所述废料杯354设置于所述第二喷油嘴353的正下方,其接取所述第二喷油嘴353滴落的油滴。

[0144]

作为一种优选的实施方式,所述预装组件36包括:

[0145]

推送臂361,所述推送臂361沿水平方向指向所述转盘组件31的中心点方向推送设置;

[0146]

升降臂362,所述升降臂362设置于所述推送臂361的推送端上,其沿竖直方向垂直于所述推送臂351设置,且其沿竖直方向推送设置;

[0147]

安装板363,所述安装板363安装于所述升降臂362的升降端部;

[0148]

第一弹簧气动夹爪354,所述第一弹簧气动夹爪354安装于所述安装板363上,其用

于夹取所述弹簧a16置于所述活塞a15内;以及

[0149]

第二弹簧气动夹爪355,所述第二弹簧气动夹爪355安装于所述安装板363上,其与所述第一弹簧气动夹爪354并排设置,且其用于夹取所述弹簧b18置于所述活塞b17内。

[0150]

需要说明的是,在输出工位310处,通过解锁组件37将左手柄定位单元323及右手柄定位单元324上的定位夹块3233解锁,将左手柄总成11及右手柄总成12分别上装到左手柄定位单元323及右手柄定位单元324上,之后分别在底座定位单元322上放置装底座13,并且在载料座325上分别放置活塞a15、弹簧a16、活塞b17及弹簧b18,之后通过转盘组件31的旋转,带动载料组件32在第一涂油组件33、压装组件34、第二涂油组件35及预装组件36之间依序进行切换,利用第一涂油组件33对底座13上同一高度上的涂油点进行涂油处理,在第一涂油组件33进行涂油的之后,由压装组件34同步对同一载料组件32上的底座13进行止动换挡器14的压装,在压装组件34完成压装后,由第二涂油组件35对底座13上剩余的涂油点进行涂油,同时对左手柄总成11、右手柄总成12、活塞a15及活塞b17进行涂油处理,在这之后,通过预装组件36将弹簧a16上装到活塞a15内,同时将弹簧b18上装到活塞b17内,最后,在输出工位310处,将活塞a15分别上装到左手柄总成11及右手柄总成12上,将活塞b17上装到左手柄总成11的转子101上。

[0151]

进一步说明的是,预装组件36同步抓取弹簧a16及弹簧b18。

[0152]

如图18至图21所示,作为一种优选的实施方式,所述固定座组件41包括:

[0153]

固定芯轴411,所述固定芯轴411竖直设置,其用于与所述底座13上的中心孔套设;以及

[0154]

第一固定块412、第二固定块413,所述第一固定块412及第二固定块413分别位于所述固定芯轴411的两侧,其用于定位承载所述底座13。

[0155]

进一步的,所述穿轴组件42包括:

[0156]

抬升气缸421,所述抬升气缸421沿竖直方向安装设置;

[0157]

抬升安装板422,所述抬升安装板422安装于所述抬升气缸421的推送端上,其由所述抬升气缸421带动沿竖直方向升降设置;

[0158]

插销座423,所述插销座423安装于所述抬升安装板422的下端部,其上部设置有用于放置销轴的放置槽424,且其下部设置有对销轴进行导向的导向槽425;以及

[0159]

顶针426,所述顶针426竖直设置于所述插销座423的正上方,其由安装于所述抬升安装板422顶部的穿轴气缸427带动向上推送。

[0160]

需要说明的是,将底座13上装到固定座组件41上后,通过穿轴组件42将销轴穿设到底座13与右手柄总成12上,使得右手柄总成12上装到底座13上。

[0161]

进一步说明的是,左手柄总成11通过手工上装到底座13上,左手柄总成11直接卡合于底座13的止动换挡器14上。

[0162]

如图22至图24所示,作为一种优选的实施方式,所述压装座组件51包括:

[0163]

pcb主板定位座511,所述pcb主板定位座511用于定位承载所述pcb主板19;

[0164]

离子风机512,所述离子风机512位于所述pcb主板定位座511的正上方,其用于对所述pcb主板定位座511进行清洁;

[0165]

压装芯轴513,所述压装芯轴513竖直设置,其与所述底座13上的中心孔套设;

[0166]

辅助支撑轴514,所述辅助支撑轴514围绕所述压装芯轴513设置,其用于支撑所述

底座13,以及

[0167]

第一压装固定座515、第二压装固定座516,所述第一压装固定座515及第二压装固定座516分别位于所述压装芯轴513的两侧,其用于定位承载所述底座13。

[0168]

进一步的,所述压装组件52包括:

[0169]

压装气缸521,所述压装气缸521竖直设置,其推送端竖直向下推送,且其位于所述压装芯轴513的正上方;

[0170]

压装块522,所述压装块522安装于所述压装气缸521的推送端上;

[0171]

压装头523,所述压装头523安装于所述压装块522上,其呈弧形设置,且其用于下压所述pcb主板19;

[0172]

弹性压装头524,若干的所述弹性压装头524竖直滑动安装于所述压装块522上,其上套设有弹性套525,且其围绕所述压装头523设置。

[0173]

此外,所述压装芯轴513的一侧设置有辅助压装组件53,该辅助压装组件53包括:

[0174]

真空吸座531,所述真空吸座531用于吸附霍尔感应器组25;

[0175]

旋转气缸532,所述旋转气缸532带动所述真空吸座531翻转设置;以及

[0176]

推送气缸533,所述推送气缸533正对所述压装芯轴513设置,其带动所述真空吸座531超向所述压装芯轴513设置,且其将所述霍尔感应器组25上装至所述底座13上。

[0177]

需要说明的是,半成品a40上装到压装组件52上后,将pcb主板19也上装到半成品a40后,利用压装组件52对pcb主板19进行压装,将pcb主板19上装到半成品a40的底座13上,在pcb主板19完成上装后,通过辅助压装组件53将霍尔感应器组25也上装到半成品a40的底座13上,形成半成品b50。

[0178]

如图25至图29所示,作为一种优选的实施方式,所述点油组件61包括:

[0179]

预组装平台611,所述预组装平台611沿纵向水平滑动设置,其上设置有用于定位所述托架盖20的定位夹具612;

[0180]

定位柱613,所述定位柱613竖直安装于所述预组装平台611上,其与所述定位夹具612邻设,且其顶部开设有用于定位所述棘爪21的定位槽614;

[0181]

横向移动臂615,所述横向移动臂615安装于所述预组装平台611滑动路径的正上方;

[0182]

竖向移动臂616,所述竖向移动臂616安装于所述横向移动臂615上,其由所述横向移动臂615带动沿水平横向移动,且其移动路径与所述预组装平台611移动路径垂直设置;

[0183]

点油喷嘴617,所述点油喷嘴617安装于所述竖向移动臂616上,其有所述竖向移动臂616带动沿竖向移动;

[0184]

接油杯618,所述接油杯618安装于所述横向移动臂615的正下方,其设置于所述预组装平台611移动路径的一侧;以及

[0185]

中转平台619,所述中转平台619安装于所述预组装平台611移动路径的一侧,其用于放置点油后的所述托架盖20。

[0186]

进一步的,所述锁付组件62包括:

[0187]

锁付座621,所述锁付座621水平固定设置,其上设置有装夹定位所述半成品b50的装夹具620,该装夹具620由装夹芯轴622、围绕装夹芯轴622设置的装夹支撑座623;

[0188]

装夹板624,所述装夹板624转动安装于所述锁付座621上,其位于所述装夹具620

的上方,且其旋转水平时,与所述装夹具620配合定位所述半成品b50及所述托架盖20,且所述装夹板624上安装有下压所述托架盖20的压杆625及气动压头626;

[0189]

复检单元627,所述复检单元627安装于所述锁付座621的一侧,其对所述半成品b50上的左手柄总成11进行支撑定位;以及

[0190]

手持锁付单元628,所述手持锁付单元628安装于所述锁付座621的正上方,其通过拧紧螺纹紧固件将所述托架盖20锁付于所述半成品b50上。

[0191]

更进一步的,所述复检单元627包括:

[0192]

斜推气缸6271,所述斜推气缸6271与所述锁付座621邻设,其推送端上安装有支撑安装板6272;

[0193]

支撑推送气缸6273,所述支撑推送气缸6273安装于所述支撑安装板6272上,其朝向所述锁付座621推送,且其推送端上安装有第一支撑块6274,该第一支撑块6274的顶部设置有与所述左手柄总成11卡合的卡口6275;以及

[0194]

顶升气缸6276,所述顶升气缸6276安装于所述支撑推送气缸6273上,其竖直向上顶升,且其顶升端上安装有第二支撑块6277,该第二支撑块6277的顶部设置有与所述左手柄总成11卡合的卡槽6278。

[0195]

需要说明的是,将半成品b50上装到装夹具620上后,将由点油组件61涂油后的托架盖20上装到半成品b50上,之后装夹具620锁定,将半成品b50与托架盖20一起锁定在装夹具620上,之后由锁付组件62将托架盖20锁定在半成品b50上。

[0196]

进一步说明的是,在装夹具620对半成品b50及托架盖20进行锁定时,装夹板624由气缸推动的滚轮,利用滚轮压住装夹板624,使装夹板624压住半成品b50及托架盖20。

[0197]

更进一步说明的是,托架盖20在上装到半成品b50上之前,先将棘爪21上装到托架盖20上,再将托架盖20上装到半成品b50上。

[0198]

此外,在完成托架盖20与半成品b50的锁定后,利用复检单元627对左手柄11进行推动,通过复检单元627的推动,对托架盖20进行推动复检,检验锁定的效果。

[0199]

如图30与图31所示,作为一种优选的实施方式,所述装载夹具71包括:

[0200]

装载底板711,所述装载底板711水平滑动设置,其上设置有装夹半成品c60的装夹工装组712;

[0201]

主板承载座713,所述主板承载座713安装于所述装载底板711上,其与所述装夹工装组712邻设,且其上设置有定位所述手柄pcb板24的装载槽714;以及

[0202]

辅助装载座715,所述辅助装载座715安装于所述装载底板711上,其与所述主板承载座713邻设,且其用于定位承载所述旋转载体22及触点模组23。

[0203]

进一步的,所述自动上装组件72包括:

[0204]

机械手721,所述机械手721与所述装载夹具71邻设;

[0205]

转动安装板722,所述转动安装板722转动安装于所述机械手721的移动端部上,其由所述机械手721带动绕自身的中心线旋转设置;

[0206]

旋转载体抓料手723、触点模组抓料手724及手柄pcb板真空吸附抓料手725沿所述转动安装板722的长度方向并排设置,所述旋转载体抓料手723用于抓取所述旋转载体22,所述触点模组抓料手724用于抓取所述触点模组23,所述手柄pcb板真空吸附抓料手725用于真空吸附抓取所述手柄pcb板24。

[0207]

需要说明的是,装夹工装组712结构与装夹具620的结构类似,将半成品c60上装到装夹工装组712装夹固定后,利用机械手721带动旋转载体抓料手723、触点模组抓料手724及手柄pcb板真空吸附抓料手725抓取旋转载体22、触点模组23及手柄pcb板24依次上装到半成品c60上,完成最后组装。

[0208]

在本发明中,需要理解的是:术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或者位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有的特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0209]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对的重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。本发明的描述中,“多个”的含义是两个或者两个以上,除非另有明确具体的限定。

[0210]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术提示下可轻易想到的变化或替换。因此,本发明的保护范围应该以权利要求书的保护范围为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 汽车总成

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让