一种超高强热成型钢板的电阻点焊方法与流程

2021-01-29 17:01:51|

2021-01-29 17:01:51| 305|

305| 起点商标网

起点商标网

[0001]

本发明涉及电阻点焊领域,特别涉及抗拉强度1800mpa以上的超高强热成型钢板的电阻点焊方法。

背景技术:

[0002]

超高强钢在抗拉强度大于1000mpa时,随着强度继续提升,其cts点焊强度呈下降趋势,采用传统点焊工艺不能提升cts焊点强度,需采用焊后回火工艺。然而,焊后回火工艺的冷却段时间过长,效率低,无法满足生产节拍要求。

[0003]

依据现有点焊技术标准,厚度在1.0-1.8mm尤其是厚度在1.5mm-1.8mm的1.8gpa热成形钢板,需用三段式工艺进行点焊,在可焊电流区间范围内,其cts强度低于标准约10%,不能满足设计要求。另一种解决方案是采用焊后回火工艺,而焊后回火工艺的冷却段时间过长,效率低,无法满足生产节拍要求。

[0004]

现有的高强钢的焊点强度的提升或改善应力集中,通常通过增加焊后回火工艺来实现。然而,对于含碳量≥0.33wt%,抗拉强度≥1800mpa的超高强热成型钢板,其强度和碳当量较高,奥氏体化温度低,焊接过程控制不当,容易造成材料过早奥氏体化完成,奥氏体晶粒长大,进而恶化性能;此外,这种超高强热成型钢板的电阻高,焊接过程中容易出现飞溅进而导致焊接不良缺陷;而且这种超高强热成型钢板的ms转变温度低,直接套用常规的高强钢板的焊接工艺难以获得满足要求的焊接效果,若采用焊后增加回火工艺,需要增加很长的冷却周波,会导致生产效率降低,成本提升。

技术实现要素:

[0005]

本发明提供一种超高强热成型钢板的电阻点焊方法,基于该方法对含碳量≥0.33wt%、抗拉强度≥1800mpa的超高强热成型钢板进行焊接,不仅无需冷却段,提高效率,而且可以提升cts强度(十字拉伸强度),获得较佳的焊接效果。

[0006]

本发明为达到其目的,提供如下技术方案:

[0007]

本发明提供一种超高强热成型钢板的电阻点焊方法,所述超高强热成型钢板的含碳量≥0.33wt%,抗拉强度≥1800mpa,所述电阻点焊方法包括如下步骤:

[0008]

1)第一工艺段:对待焊接的超高强热成型钢板施加电流i1,时间为t1;

[0009]

2)第二工艺段:接着对第一工艺段处理后的所述超高强热成型钢板施加电流i2,时间为t2;

[0010]

3)第三工艺段:接着对第二工艺段处理后的所述超高强热成型钢板施加电流i3,时间为t3;

[0011]

4)第四工艺段:接着对第三工艺段处理后的所述超高强热成型钢板施加电流i4,时间为t4;

[0012]

其中,i2=0.7-0.9

×

i1,i3=i2+0.5~1ka,i4=i3+0.5~2ka;t1=1~2cyc,t2=5~15cyc,t3=5~15cyc,t4=1~5cyc。

[0013]

本发明的电阻点焊方法,i1为8-10ka。

[0014]

本发明的电阻点焊方法,步骤1)和步骤2)之间、步骤2)和步骤3)之间、步骤3)和步骤4)之间均没有冷却环节。

[0015]

优选实施方式中,所述t4的取值分别小于t3和t2的取值。优选实施方式中,所述i1的取值分别大于i2和i3的取值,所述i1的取值大于或等于i4的取值。

[0016]

一些实施方式中,所述超高强热成型钢板的含碳量为0.33wt%-0.37%,抗拉强度为1800mpa-2000mpa。

[0017]

一些实施方式中,所述超高强热成型钢板的厚度为1.0-1.8mm,例如1.0mm、1.2mm、1.5mm、1.8mm等,例如1.5-1.8mm。

[0018]

本发明提供的技术方案具有如下有益效果:

[0019]

本发明提供的电阻点焊方法,取消冷却段,通过四个工艺段进行焊接,其中第一工艺段时间短,电流大,使钢板预热,减少因接触不稳定造成局部过热从而引起前期飞溅;第二、三、四工艺段采用特定的三段阶梯加热,可以避免因加热速度过快而导致焊核奥氏体均匀化和碳化物的溶解不充分,影响焊后的组织和性能。基于本发明四个工艺段的持续热量输入,利于降低焊核处应力集中,提高cts焊点强度,和现有工艺相比,可以提升cts强度约50%,使cts强度满足标准要求。本发明的电阻点焊方法,不仅能提升超高强热成型钢板的焊点强度,而且无需冷却焊接,可以节约点焊时间,节省能耗。本发明提供的点焊工艺的优化,拓展了1.8gpa热成形钢裸板在车身的应用比例,降低白车身车重量并提升了安全性。以某车型b柱和门槛加强板为例,采用1.8gpa热成形钢板可以实现零件降重2kg,由于材料的强度提高到1.8gpa以上,可以有效的抵御碰撞时候的车体变形,保证乘员舱的安全。

[0020]

本发明针对材料强度和碳当量都远高于现有材料的超高强热成型钢板(含碳量≥0.33wt%、抗拉强度≥1800mpa)开发的电阻点焊工艺,可以很好的控制焊核的热平衡,降低焊点的位置的应力集中。

具体实施方式

[0021]

为了更好的理解本发明的技术方案,下面结合实施例进一步阐述本发明的内容,但本发明的内容并不仅仅局限于以下实施例。

[0022]

实施例1

[0023]

试验用1.8gpa热成形钢:厚度1.2mm,抗拉强度1853mpa,含c量0.35%,碳当量0.44%。

[0024]

1)第一工艺段:对待焊接的超高强热成型钢板施加电流9ka,时间为1cyc;

[0025]

2)第二工艺段:接着对第一工艺段处理后的所述超高强热成型钢板施加电流7ka,时间为15cyc;

[0026]

3)第三工艺段:接着对第二工艺段处理后的所述超高强热成型钢板施加电流7.5ka,时间为10cyc;

[0027]

4)第四工艺段:接着对第三工艺段处理后的所述超高强热成型钢板施加电流8ka,时间为4cyc。

[0028]

实施例2

[0029]

试验用1.8gpa热成形钢:厚度1.5mm,抗拉强度1813mpa,含c量0.35%,碳当量

0.44%。

[0030]

1)第一工艺段:对待焊接的超高强热成型钢板施加电流10ka,时间为1cyc;

[0031]

2)第二工艺段:接着对第一工艺段处理后的所述超高强热成型钢板施加电流7.5ka,时间为12cyc;

[0032]

3)第三工艺段:接着对第二工艺段处理后的所述超高强热成型钢板施加电流8ka,时间为10cyc;

[0033]

4)第四工艺段:接着对第三工艺段处理后的所述超高强热成型钢板施加电流10ka,时间为2cyc。

[0034]

实施例3

[0035]

试验用1.8gpa热成形钢:两块钢板厚度分别为1.5mm和1.2mm,对应的抗拉强度依次分别为1813mpa和1853mpa,含c量为0.35%,碳当量为0.44%。

[0036]

1)第一工艺段:对待焊接的超高强热成型钢板施加电流8.5ka,时间为2cyc;

[0037]

2)第二工艺段:接着对第一工艺段处理后的所述超高强热成型钢板施加电流7.5ka,时间为10cyc;

[0038]

3)第三工艺段:接着对第二工艺段处理后的所述超高强热成型钢板施加电流8.5ka,时间为10cyc;

[0039]

4)第四工艺段:接着对第三工艺段处理后的所述超高强热成型钢板施加电流9ka,时间为4cyc。

[0040]

对比例1

[0041]

试验用1.8gpa热成形钢:厚度1.5mm,抗拉强度1813mpa,含c量0.35%,碳当量0.44%。使用现有焊接工艺进行焊接。

[0042]

单脉冲焊接测试,得出飞溅临界电流i0为7.5ka

[0043]

1)第一工艺段:使用软规范焊接电流i1,i1的计算式为i1=i0-(0.5~1)(单位:ka),这里选择i1为7ka,焊接时间30cyc,冷却0cyc;

[0044]

3)第二工艺段:使用硬规范焊接电流i2,i2的计算式为:i0<i2<2

×

i0(单位:ka),这里选择i2为9ka,焊接时间2cyc。

[0045]

对比例2

[0046]

试验用热成形钢条件:钢板厚度1.5mm,钢板抗拉强度1813mpa,含c量0.35%,碳当量0.44%。使用现有焊接工艺进行焊接。

[0047]

单脉冲焊接测试,得出飞溅临界电流i0为7.5ka。

[0048]

1)第一工艺段:使用软规范焊接电流i1,i1的计算式为i1=i0-(0.5~1)(单位:ka),这里选择i1为7ka,焊接时间30cyc,冷却0cyc;

[0049]

3)第二工艺段:使用硬规范焊接电流i2,i2的计算式为:i0<i2<2

×

i0(单位:ka),这里选择i2为10ka,焊接时间2cyc。

[0050]

对比例3

[0051]

试验用1.8gpa热成形钢:厚度1.5mm,抗拉强度1813mpa,含c量0.35%,碳当量0.44%。

[0052]

1)第一工艺段:对待焊接的超高强热成型钢板施加电流9ka,时间为1cyc;

[0053]

2)第二工艺段:冷却2cyc;

[0054]

3)第三工艺段:接着对第二工艺段处理后的所述超高强热成型钢板施加电流7ka,时间为30cyc;

[0055]

4)第四工艺段:接着对第二工艺段处理后的所述超高强热成型钢板施加电流9ka,时间为2cyc。

[0056]

对比例4

[0057]

试验用1.8gpa热成形钢:厚度1.5mm,抗拉强度1813mpa,含c量0.35%,碳当量0.44%。

[0058]

1)第一工艺段:对待焊接的超高强热成型钢板施加电流9ka,时间为2cyc;

[0059]

3)第二工艺段:接着对第二工艺段处理后的所述超高强热成型钢板施加电流7ka,时间为30cyc;

[0060]

5)第三工艺段:接着对第二工艺段处理后的所述超高强热成型钢板施加电流9ka,时间为2cyc。

[0061]

对比例5

[0062]

试验用1.8gpa热成形钢:厚度1.5mm,抗拉强度1813mpa,含c量0.35%,碳当量0.44%。

[0063]

1)第一工艺段:对待焊接的超高强热成型钢板施加电流9ka,时间为2cyc;

[0064]

3)第二工艺段:接着对第一工艺段处理后的所述超高强热成型钢板施加电流7ka,时间为30cyc;

[0065]

2)第三工艺段:冷却2cyc;

[0066]

5)第四工艺段:接着对第三工艺段处理后的所述超高强热成型钢板施加电流9ka,时间为2cyc。

[0067]

对比例6

[0068]

试验用1.8gpa热成形钢:厚度1.5mm,抗拉强度1813mpa,含c量0.35%,碳当量0.44%。

[0069]

1)第一工艺段:热成型钢板施加电流7ka,时间为30cyc;

[0070]

2)第二工艺段:冷却8cyc;

[0071]

3)第三工艺段:接着对第二工艺段处理后的所述超高强热成型钢板施加电流5ka,时间为12cyc;

[0072]

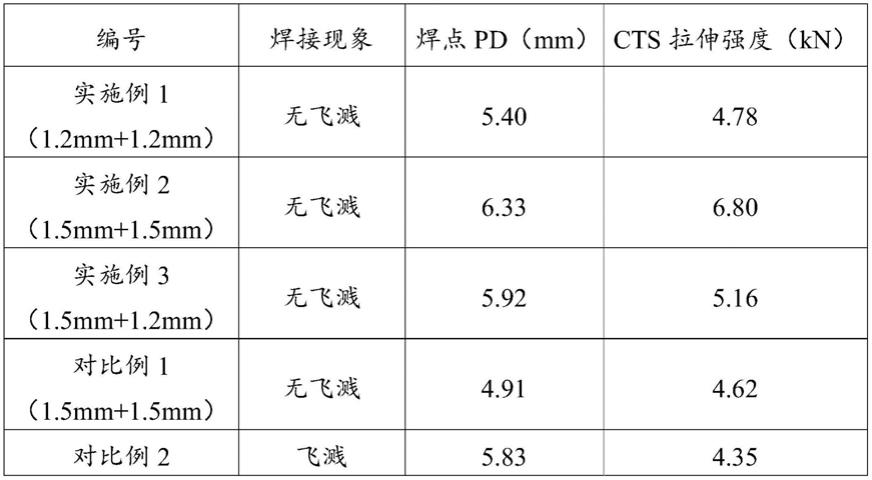

点焊完成后,依据gb/t 39081电阻点焊及凸焊接头的十字拉伸试验方法进行强度测试,测试结果见表1,从强度试验结果可以看出,采用本发明的点焊工艺及参数,在相同厚度下,cts拉伸强度提高约50%左右。

[0073][0074][0075]

本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让