一种真空保温器皿结构的制作方法

2021-01-29 17:01:27|

2021-01-29 17:01:27| 259|

259| 起点商标网

起点商标网

[0001]

本实用新型涉及保温杯生产技术领域,具体涉及一种真空保温器皿结构。

背景技术:

[0002]

现有的真空不锈钢保温器皿,其口底焊接方式大都采用压入式,翻边搭焊。对于双层真空的水杯、闷烧罐、便当盒等具有外观结构特殊性的产品来说,采用压入式焊接和搭边焊接方式进行焊接时报废率很高,且成品外观不美观,杯身存在焊缝的现象。而无焊缝的品种均为直筒形状,外观单一,难以满足客户多样化需求。

[0003]

有鉴于此,亟待另辟蹊径针对现有真空保温器皿的结构进行优化,以在满足产品良率的基础上,能够有效兼顾产品样式并降低焊缝对品质的影响。

技术实现要素:

[0004]

为解决上述技术问题,本实用新型提供一种真空保温器皿结构,通过优化能够适应不同产品样式,规避焊缝对品质产生的影响。

[0005]

本实用新型提供的真空保温器皿结构,包括形成真空夹层的内管和外管;所述内管的口部具有外翻折边,所述外管包括外管本体和外管头,所述外管头的下端具有向下延伸插装管段,所述插装管段插装于所述外管本体的上沿并焊接固定,所述外管头的上端具有向上延伸的套装管段,所述套装管段套装于所述内管的外翻折边外部焊接固定;所述外管本体的上沿位于器皿外部轮廓的变径位置处。

[0006]

优选地,在水平投影面内,所述外翻折边的边缘位于所述外翻折边的外轮廓内侧。

[0007]

优选地,所述外管头上端的所述套装管段呈向内斜收的趋势向上延伸形成。

[0008]

优选地,所述外管头的所述插装管段呈向内斜收的趋势向下延伸形成。

[0009]

优选地,所述变径位置为器皿外部轮廓的肩部位置。

[0010]

优选地,所述内管的上部管段形成有与盖体适配的卷牙。

[0011]

优选地,所述外翻折边的横截面为光滑连续的弧形。

[0012]

优选地,所述内管包括焊接固定的内管本体和内管底。

[0013]

优选地,所述外管头的所述套装管段与所述内管的所述外翻折边之间压入焊接后连续激光焊接固定,所述外管头的插装管段与所述外管本体之间压入焊接后连续激光焊接固定。

[0014]

针对真空保温器皿,本实用新型创新性地在结构上进行合理划分,辅以焊接工艺确保产品良率。具体地,其外管包括外管本体和外管头,外管头的上端具有向上延伸的套装管段,相应地,内管的口部具有外翻折边,该套装管段套装于内管的外翻折边外部焊接固定;同时,外管头的下端具有向下延伸插装管段,插装管段插装于外管本体的上沿并焊接固定,且该外管本体的上沿位于器皿外轮廓的变径位置。如此设置,一方面可有效提升产品良率,同时,外管和内管采用嵌入式结构无缝焊接,及分体结构间焊接位置的具体配置,便于研磨,且研磨后可以完全去除焊接线,可完全规避焊缝对外观品质的影响。另外,相较于外

管身和外管底焊接来说,本方案的外管本体底部的形状不受限制,譬如外管底部圆角可以较大甚至可以为球形,或者可以拉伸呈异形底部形状,从而可满足不同用户使用需要。

[0015]

在本实用新型的优选方案中,在水平投影面内,外翻折边的边缘位于外翻折边的外轮廓内侧,外管头上端的套装管段呈向内斜收的趋势向上延伸形成,易于压配导入,具有较好的工艺性;同理,外管头的插装管段呈向内斜收的趋势向下延伸形成,进一步利于外管本体的压配导入。

附图说明

[0016]

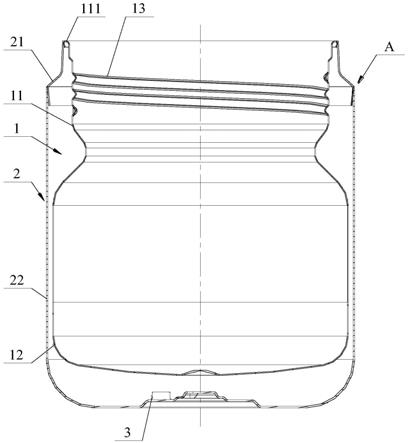

图1为具体实施方式所述真空保温器皿结构的轴向剖视图;

[0017]

图2为图1中所示外管头的示意图;

[0018]

图3为图1中所示外管本体的示意图;

[0019]

图4为图1中所示内管本体的示意图;

[0020]

图5为图1中所示内管底的示意图;

[0021]

图6为图1中所示真空保温器皿的焊接组装过程图。

[0022]

图中:

[0023]

内管1、内管本体11、外翻折边111、内管底12、卷牙13、外管2、外管头21、插装管段211、套装管段212、外管本体22、吸气剂3。

具体实施方式

[0024]

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

[0025]

不失一般性,本实施方式以图1所示外部轮廓的器皿为描述主体,详细说明真空保温器皿结构的创新技术方案。应该理解,该器皿的尺寸比例状态及其与盖体间采用的密封适配结构,对本申请请求保护的技术方案未构成实质性限制。

[0026]

请参见图1,该图示出了本实施方式所述真空保温器皿结构的轴向剖视图。

[0027]

该真空保温器皿的内管1和外管2间形成有真空夹层,并可在夹层内的外管2底部配置吸气剂3,以获得最佳的真空保温效果。

[0028]

其中,外管2包括外管头21和外管本体22,请一并参见图2和图3。其中,图2为图1中所示外管头的示意图,图3为图1中所示外管本体的示意图。

[0029]

如图2所示,外管头21的下端具有向下延伸插装管段211,该插装管段211插装于外管本体22的上沿并焊接固定;本方案中,外管本体22的上沿位于器皿外部轮廓的变径位置处,以便于研磨操作,研磨后可以完全去除焊接线。这里,“变径位置处”可基于具体产品外形设计进行选择确定,例如但不限于,图中所示该器皿外部轮廓的肩部位置a,焊线处不用段差,外观美观。

[0030]

其中,内管1的口部具有外翻折边111,本方案中,该内管1优选由内管本体11和内管底12焊接而成。请一并参见图4和图5,其中,图4为图1中所示内管本体的示意图,图5为图1中所示内管底的示意图。

[0031]

结合图2所示,该外管头21的上端具有向上延伸的套装管段212,该套装管段212套装于内管1的外翻折边111外部并焊接固定。如此设置,可有效提升产品良率,同时,外管2和

内管1采用嵌入式结构无缝焊接,及分体结构间焊接位置的具体配置,便于研磨去除焊接线,可完全规避焊缝对外观品质的影响。另外,外管本体22底部的形状不受限制,譬如外管底部圆角可以较大甚至可以为球形,或者可以拉伸呈异形底部形状。

[0032]

为了获得更好的加工工艺性,在水平投影面内,内管本体11上端的外翻折边111边缘位于该外翻折边111的外轮廓内侧;也就是说,外翻折边111向内折弯形成,便于与外管头21的套装管段212组装。此外,外翻折边111的横截面为光滑连续的弧形,该弧形即可以为同一曲率圆弧,也可以由不同曲率弧段依次连接而成的弧形,以获得良好的用户体验。

[0033]

进一步地,外管头21上端的套装管段212呈向内斜收的趋势向上延伸形成,由此,两者间更加易于压配导入,具有较好的工艺性。同理,外管头21的插装管段211呈向内斜收的趋势向下延伸形成,进一步利于其与外管本体22间的压配导入。

[0034]

具体地,对于采用盖体(图中未示出)旋紧配合器皿来说,在内管1的上部管段形成有与盖体适配的卷牙13。

[0035]

本方案中,焊接机选用连续式激光焊接机。其中,外管头21的套装管段212与内管1的外翻折边111之间压入焊接后连续激光焊接固定,外管头21的插装管段211与外管本体22之间压入焊接后连续激光焊接固定。需要说明的是,外管头21上下端斜面易于组装导入,且压入外管本体后无缝隙,以确保焊接后焊道均匀,无焊瘤,可有效规避研磨后出现渗漏缺陷。

[0036]

下面以图6所示真空保温器皿的焊接组装过程为例,简要说明其具体加工工序。

[0037]

首先,内管1和外管2分体结构的加工。

[0038]

①

内管本体11水涨切边后,卷牙并折边形成外翻折边111,轮平以确保口部圆滑过渡;

[0039]

②

内管底12拉伸成形切边;

[0040]

③

外管头21进行拉伸成形,切边后束斜形成插装管段211和套装管段212;

[0041]

④

外管本体22拉伸成形后进行切边,外管本体22的边口平面要求具有较高的平整度。

[0042]

接下来,依次完成组装焊接。

[0043]

①

先将内管本体11和内管底12装配焊接;

[0044]

②

然后,将内管1和外管头21采用压入焊接的方式进行焊接,再采用连续式激光焊接机密封焊接;

[0045]

③

外管本体22在下模具(图中未示出)中定位,已焊好外管头21的内管1置入外管本体22内部进行压入焊接,上压模具(图中未示出)下压压紧内管1和外管2;焊接机台主轴运转带动工件旋转,激光焊枪向前平移,通过跟踪轮确认焊枪至工件外管和外管头需要焊接处的嵌入点,并依据外管管身调整焊枪距离,确保焊接缝无偏移。从而达成品质要求。

[0046]

经生产试制,内外层管焊接后进行真空达到保温性能,质量检测符合产品评价规格。

[0047]

特别说明的是,本实施方式所述真空保温器皿的具体形状非构成非本申请的核心发明点所在,例如但不限于包括具有肩部或其他异形外部轮廓的保温杯或闷烧罐等,本领域技术人员可以基于产品设计需求进行选定。应当理解,焊接设备及相关工序模具也非本申请的核心发明点所在,本领域技术人员可以基于现有技术实现,故本文不再赘述。

[0048]

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 焊接加工

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让