一种弯管定位装配的加工方法与流程

2021-01-29 17:01:05|

2021-01-29 17:01:05| 282|

282| 起点商标网

起点商标网

[0001]

本发明属于航空航天设备加工技术领域,涉及一种弯管定位装配的加工方法。

背景技术:

[0002]

在航空航天设备工件上通常需要安装弯管,如图1所示,弯管由一直段和一弯段组成,工件上开设有用于装配弯管的通孔和斜孔,由于外管存在弯段,装配时难度比较大,操作人员很难将弯制的弯管通过工件上的孔准确无误地安插在工件上的斜孔中,使得弯管装配过程不可操作,很难实现。

技术实现要素:

[0003]

本发明解决的技术问题在于提供一种弯管定位装配的加工方法,降低了弯管的装配难度,保证了工件的整体性。

[0004]

本发明是通过以下技术方案来实现:一种弯管定位装配的加工方法,包括如下步骤:(1)在开设有相连通的通孔与斜孔的工件上,从斜孔的末端对斜孔进行扩孔处理,使扩孔后的斜孔孔径与弯管套的外径相匹配;(2)将弯管从工件的通孔处伸入斜孔内,使弯管的直段位于工件的通孔内,弯管的弯段位于工件扩孔后的斜孔内;(3)在弯管套的外壁与内壁预留的钎料槽内预置膏状钎料,所述弯管套的内径与弯管弯段的外径相匹配;(4)将弯管套从斜孔的末端套在弯管的弯段上,确保弯管套将弯管弯段与扩孔后的斜孔之间的环缝封堵;(5)将工件放入真空炉中,进行真空钎焊,冷却后出炉。

[0005]

进一步,所述的弯管套的长度是弯管弯段长度的二分之一或三分之一。

[0006]

进一步,所述的膏状钎料为hbni82crsib。

[0007]

进一步,所述的步骤(5)中真空钎焊操作包括如下步骤:(1)对真空炉抽真空,使炉内真空度达1

×

10-2

pa;(2)向炉内填充高纯氩气,使炉内真空度到50-150pa;(3)以30℃/h的速度加热到350~450℃,保温60min;(4)以60℃/h的速度加热到600~700℃,分压5pa,保温60min;(5)以90℃/h的速度加热到800~900℃,分压30pa,保温240min;(6)以100℃/h的速度加热到1020~1050℃,分压50pa,开始真空钎焊,时间为4~6h。

[0008]

进一步,真空钎焊完毕后,以90℃/h的速率控温冷却到700℃关分压阀,随炉真空冷却气体冷却到200℃充填高纯氩气,使炉内压力达到9

×

10

4

pa,待结构件冷却至65℃出炉。

[0009]

与现有技术相比,本发明具有以下有益的技术效果:

本发明公开了一种弯管定位装配的加工方法,通过先扩孔再钎焊,采用用弯管套封堵环缝的方法,解决了弯管的装配难题。在实际加工过程中由于操作人员很难将弯制的弯管通过斜孔准确无误地安插在斜孔中,使得弯管装配极其困难,强制装配时容易损坏工件;本发明克服了人们只在弯管在考虑解决技术问题的技术偏见,首先对工件上的斜孔进行扩孔处理,使得弯管能够轻松地装配在工件的斜孔内,然后采用弯管套将弯管弯段与扩孔后的斜孔之间的环缝进行封堵,保证工件的整体性。

[0010]

本发明在弯管套的内壁和外壁上预留有钎料槽,在钎料槽中预置膏状钎料,通过真空钎焊将弯管套分别与工件的斜孔内壁、弯管的弯段焊接为整体结构;为了不影响工件的整体性能,本发明通过真空钎焊将弯管套钎焊在弯管上,使弯管套分别与工件、弯管焊接为整体结构。本发明通过简单的结构变化,解决了弯管的装配难题,不会影响工件的性能,保证了工件的整体性,而且弯管套在装配时对弯管的管路具有校形的作用。

附图说明

[0011]

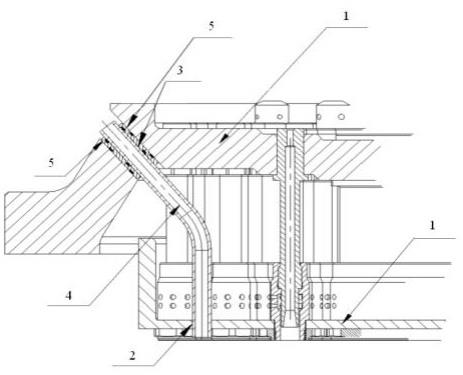

图1为现有技术中工件上安装弯管的结构示意图;图2为本发明实施例的工件上弯管的定位装配图;其中,1为工件,2为通孔,3为斜孔,4为弯管,5为弯管套。

具体实施方式

[0012]

下面结合附图对本发明做进一步详细描述,所述是对本发明的解释而不是限定。

[0013]

一种弯管定位装配的加工方法,包括如下步骤:(1)在开设有相连通的通孔2与斜孔3的工件1上,从斜孔3的末端对斜孔3进行扩孔处理,使扩孔后的斜孔3孔径与弯管套5的外径相匹配;(2)将弯管3从工件1的通孔2处伸入斜孔3内,使弯管3的直段位于工件1的通孔2内,弯管3的弯段位于工件1扩孔后的斜孔3内;(3)在弯管套4的外壁与内壁预留的钎料槽内预置膏状钎料,弯管套4的内径与弯管3弯段的外径相匹配,弯管套4的外径与扩孔后的斜孔3的孔径相匹配;(4)将弯管套4从斜孔3的末端套在弯管3的弯段上,确保弯管套4将弯管3弯段与扩孔后的斜孔3之间的环缝封堵;(5)将工件1放入真空炉中,进行真空钎焊,冷却后出炉。

[0014]

进一步,所述的弯管套4的长度是弯管3弯段长度的二分之一或三分之一。

[0015]

具体参见图2,为本发明实施例的工件上弯管定位装配图。由于弯管3由一直段和一弯段组成,现有技术中在工件上装配弯管3时难度比较大,操作人员很难将弯制的弯管3通过工件1上的通孔2准确无误地安插在工件1上的斜孔3中,因此本申请对工件1上的斜孔3的末端将斜孔3进行扩孔处理,将斜孔3的孔径扩大,使得弯管3能够有足够空间能够深入到斜孔3中;将弯管3从工件1的通孔2处伸入工件1的斜孔3内,使弯管3的直管段位于工件1的通孔2内、弯管3的弯段位于工件1的斜孔3内;将弯管3装配在斜孔3中后,为了定位弯管3的弯段,在弯管3外部套入一个弯管套4,弯管套4的内径与弯管3弯段的外径相匹配,弯管套4的外径与扩孔后的斜孔3的内径相匹配;弯管套4的外壁和内壁预留有钎料槽,将弯管套4套入弯管3之前,在钎料槽内预置膏状钎料;将弯管套4从斜孔3的末端套在弯管3的弯段上,确

保弯管套4将弯管3弯段与扩孔后的斜孔3之间的环缝封堵;最后将工件1放入真空炉中,进行真空钎焊,冷却后出炉,实现弯管3的定位装配。

[0016]

进一步,所述的膏状钎料为hbni82crsib。

[0017]

进一步,所述的步骤(5)中真空钎焊操作包括如下步骤:(1)对真空炉抽真空,使炉内真空度达1

×

10-2

pa;(2)向炉内填充高纯氩气,使炉内真空度到50-150pa;(3)以30℃/h的速度加热到350~450℃,保温60min;(4)以60℃/h的速度加热到600~700℃,分压5pa,保温60min;(5)以90℃/h的速度加热到800~900℃,分压30pa,保温240min;(6)以100℃/h的速度加热到1020~1050℃,分压50pa,开始真空钎焊,时间为4~6h。

[0018]

具体的,真空钎焊时,打开炉门将结构件放入真空钎焊炉中有效均温区并立即关上炉门;抽真空使炉内真空度达1

×

10-2

pa,防止钎料中mn、cu元素挥发;给真空炉内填充高纯氩气,使炉内真空度到50-150pa;开始程序升温,待炉内温度升至1020℃~1050℃时,开始真空钎焊。

[0019]

进一步,真空钎焊完毕后,以90℃/h的速率控温冷却到700℃关分压阀,随炉真空冷却气体冷却到200℃充填高纯氩气,使炉内压力达到9

×

10

4

pa,待结构件冷却至65℃出炉。

[0020]

由以上技术方案,本发明提供了一种弯管定位装配的加工方法,通过先扩孔再钎焊,采用用弯管套5封堵环缝的方法,解决了弯管4的装配难题。在实际加工过程中由于操作人员很难将弯制的弯管4通过斜孔3准确无误地安插在斜孔3中,使得弯管4装配极其困难,强制装配时容易损坏工件1;本发明克服了人们只在弯管4在考虑解决技术问题的技术偏见,首先对工件1上的斜孔进行扩孔处理,使得弯管4能够轻松地装配在工件1的斜孔内,然后采用弯管套5将弯管4弯段与扩孔后的斜孔3之间的环缝进行封堵,保证工件1的整体性。

[0021]

本发明在弯管套5的内壁和外壁上预留有钎料槽,在钎料槽中预置膏状钎料,通过真空钎焊将弯管套5分别与工件1的斜孔内壁、弯管4的弯段焊接为整体结构;为了不影响工件1的整体性能,本发明通过真空钎焊将弯管套5钎焊在弯管上,使弯管套5分别与工件1、弯管4焊接为整体结构,不影响工件1的性能,保证工件1的整体性。本发明通过简单的结构变化,解决了弯管4的装配难题,不会影响工件1的性能,保证了工件1的整体性,而且弯管套5在装配时对弯管4的管路具有校形的作用。

[0022]

以上给出的实施例是实现本发明较优的例子,本发明不限于上述实施例。本领域的技术人员根据本发明技术方案的技术特征所做出的任何非本质的添加、替换,均属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 弯管

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让