一种辊轧机的制作方法

2021-01-29 17:01:30|

2021-01-29 17:01:30| 193|

193| 起点商标网

起点商标网

[0001]

本申请涉及金属辊轧的领域,尤其是涉及一种辊轧机。

背景技术:

[0002]

超市货架上一般安装有层板,层板的四边均向内弯折。由于层板弯折的形状较为复杂,因此通过折弯机在对层板进行弯折时,需要对层板进行多次调节,相对折弯机多次调节层板的高度和朝向,一步步进行折弯,最终达到所需的弯折效果。

[0003]

针对上述中的相关技术,发明人认为通过折弯机对层板进行折弯时,需要多次调节层板,操作过程较为复杂。

技术实现要素:

[0004]

为了简化操作步骤,更好的适用于对层板的边缘进行折弯,本申请提供一种辊轧机。

[0005]

本申请提供的一种辊轧机采用如下的技术方案:一种辊轧机,包括机架,所述机架上设置有用于将层板沿长度方向的两侧压起的压板装置,所述压板装置的一端连接有用于将层板被压起的两侧折弯的折弯装置,所述折弯装置远离压板装置的一端连接有用于将压板被折弯的两侧折起的折起装置;所述压板装置、折弯装置和折起装置上共同连接有驱动装置,所述折起装置远离折弯装置的一端设置有用于将层板沿长度方向的两端内折的内折装置。

[0006]

通过采用上述技术方案,层板在由机架上通过时,依次经过压板装置、折弯装置、折起装置和内折装置,即可对层板的边缘进行较为复杂的折弯。在折弯过程中无需多次调节层板,操作过程简单,适用于层板边缘部分的折弯。

[0007]

可选的,所述压板装置包括两个压板件,两个所述压板件分别位于层板沿长度方向的两侧;每一所述压板件均包括若干压板辊,若干所述压板辊沿压板装置至折弯装置的方向依次设置,所述压板辊沿其轴向上包括抵接部和压板部;若干所述抵接部的直径相等,若干所述压板部的直径沿压板装置至折弯装置的方向上逐渐减小;每一所述压板辊的下方均设置有稳定辊,所述稳定辊包括稳定部和支持部,所述支持部位于对应的抵接部的下方,若干所述支持部的直径相等;所述稳定部位于对应的压板部的下方,若干所述稳定部的直径沿压板装置至折弯装置的方向上逐渐增大。

[0008]

通过采用上述技术方案,通过压板辊和稳定辊配合能够将层板的边缘处向上弯折,抵接部和支持部起到与层板相抵的作用,能够保证层板在折弯过程中相对稳定。层板由压板部和稳定部之间通过,随着压板部的直径逐渐减小,稳定部的直径逐渐增大,能够达到将层板折弯的效果。

[0009]

可选的,所述折弯装置包括两个折弯件,两个所述折弯件分别位于层板沿长度方向的两侧;每一所述折弯件均包括若干折弯辊,若干所述折弯辊沿压板装置至折弯装置的方向依次设置,所述折弯辊沿其轴向上包括抵压部、连接部和折弯部;若干所述抵压部的直

径相等,若干所述连接部的直径相等,所述连接部的直径小于对应的抵压部和折弯部的直径,若干所述折弯部的直径沿压板装置至折弯装置的方向上逐渐增大;每一所述折弯辊的下方均设置有固定辊,所述固定辊包括固定部、卡入部和支撑部,所述支撑部位于对应的抵压部的下方,若干所述支撑部的直径相等;所述卡入部位于对应的连接部的下方,所述卡入部的直径大于对应的支撑部和折弯部的直径,若干所述卡入部的直径相等;所述固定部位于对应的折弯部的下方,若干所述固定部的直径沿压板装置至折弯装置的方向上逐渐减小。

[0010]

通过采用上述技术方案,通过折弯辊和固定辊配合能够将层板的边缘处向下折弯,抵压部和支撑部起到与层板相抵的作用,能够保证层板在折弯过程中相对稳定。层板由折弯部和固定部之间通过,随着折弯部的直径逐渐增大,固定部的直径逐渐减小,能够实现层板的边缘向下折弯。

[0011]

可选的,所述折起装置包括两个折起件,两个所述折起件分别位于层板沿长度方向的两侧;每一所述折起件均包括若干折起辊,若干所述折起辊沿压板装置至折弯装置的方向依次设置,所述折起辊沿其轴向上包括抵触部、承接部和折起部;若干所述抵触部的直径相等,若干所述承接部的直径相等,所述承接部的直径小于对应的抵触部和折起部的直径;所述折起部呈圆台状,若干所述折起部的轴长沿压板装置至折弯装置的方向上逐渐减小,若干所述折起部的母线与下底面之间的角度沿压板装置至折弯装置的方向上逐渐减小;每一所述折起部的下方均设置有抵挡辊,所述抵挡辊包括抵挡部、插入部和撑持部,所述撑持部位于对应的抵触部的下方,若干所述撑持部的直径相等;所述插入部位于对应的承接部的下方,若干所述插入部的直径相等;所述抵挡部位于对应的折起部的下方,所述抵挡部呈圆台状,若干所述抵挡部的母线与下底面之间的角度沿压板装置至折弯装置的方向上逐渐减小,所述抵挡部的母线与对应的折起部的母线相互平行。

[0012]

通过采用上述技术方案,通过折起辊和抵挡辊的配合能够将层板的边缘处向上折弯,抵触部和撑持部起到与层板相抵的作用,能够保证层板在进行折弯的过程中相对稳定。层板由折起部和抵挡部之间通过,随着折起部的轴长减小,抵挡部的轴长增大,能够实现将层板的边缘向上弯折。

[0013]

可选的,所述内折装置包括两个固定架,每一所述固定架的上方均设置有固定气缸,每一所述固定气缸的活塞杆均竖直朝下固定连接有固定板;每一所述固定架远离另一固定架的一侧均设置有顶升气缸,每一所述顶升气缸的活塞杆均竖直朝上固定连接有顶升板。

[0014]

通过采用上述技术方案,固定气缸推动固定板对层板的位置进行限位,然后通过顶升气缸推动顶升板将层板其他两端进行弯折。

[0015]

可选的,两个所述固定架之间设置有两个限位板,每一所述限位板上均固定连接有稳定气缸,两个所述稳定气缸均位于层板长度方向的一侧,每一所述稳定气缸的活塞杆均朝向层板设置,每一所述稳定气缸的活塞杆上均连接有稳定板。

[0016]

通过采用上述技术方案,稳定板在稳定气缸的带动下进行活动,稳定气缸的活塞杆收回时,稳定板与限位板能够对层板起到限位作用。

[0017]

可选的,每一所述稳定板均包括连板和转动板,所述连板与稳定气缸的活塞杆固

定连接,所述转动板与连板转动连接。

[0018]

通过采用上述技术方案,转动板与连板转动连接,能够在对层板进行限位时有一定的缓冲效果,由于层板的边缘被弯折,如果直接对层板进行进行夹持限位,则有可能会损伤层板,而转动板与连板转动连接,就能够避免损伤层板的问题。

[0019]

可选的,所述机架上设置有若干导向辊,若干所述导向辊沿压板装置至折弯装置的方向上依次设置,若干所述导向辊分布在压板装置、折弯装置和折起装置的下方。

[0020]

通过采用上述技术方案,导向辊设置后,层板在机架上进行折弯的过程中,能够更加顺畅的进行运输。

[0021]

可选的,所述内折装置的下方设置有传送带输送机。

[0022]

通过采用上述技术方案,传送带输送机设置后,能够在进行内折时使得层板的运输更加顺畅。

[0023]

可选的,所述驱动装置包括两个转动电机,两个所述转动电机分别位于两个压板件的一侧;每一所述转动电机的电机轴上均同轴连接有转动轴,每一所述转动轴上均套设有若干转动锥齿轮,每一所述转动锥齿轮上均啮合有从动锥齿轮,每一所述从动锥齿轮的中心处均连接有从动轴,所述从动轴与压板辊、折弯辊和折起辊对应设置;所述驱动装置还包括两个驱动电机,两个所述驱动电机分别位于两个压板件的一侧,两个所述驱动电机的电机轴上均同轴连接有转动杆,每一所述转动杆上均套设有若干连接锥齿轮,每一所述连接锥齿轮上均啮合有活动锥齿轮,每一所述活动锥齿轮的中心处均连接有活动杆,所述活动杆与稳定辊、固定辊和抵挡辊对应设置。

[0024]

通过采用上述技术方案,通过转动电机能够给压板辊、折弯辊和折起辊的转动提供动力,通过驱动电机能够给稳定辊、固定辊和抵挡辊的转动提供动力。转动电机和驱动电机的转动方向相反,能够推动层板前进。

[0025]

综上所述,本申请包括以下至少一种有益技术效果:1.通过机架、压板装置、折弯装置、折起装置、驱动装置和内折装置的设置,无需多次调节层板,操作过程简单,能够方便的对层板边缘部分进行折弯;2.通过限位板、稳定气缸和稳定板的设置,能够对层板进行折弯时对层板进行限位,保证折弯的稳定性和精准度。

附图说明

[0026]

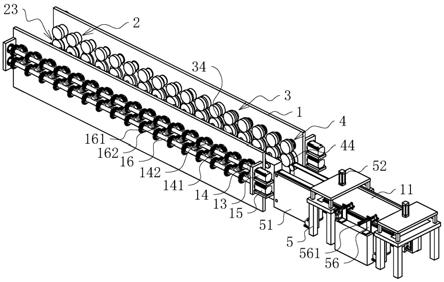

图1是层板的整体结构示意图;图2是本实施例示出的辊轧机的整体结构示意图;图3是本实施例示出的压板辊和稳定辊的结构示意图;图4是本实施例示出的折弯辊和固定辊的结构示意图;图5是本实施例示出的折起辊和抵挡辊的结构示意图;图6是本实施例示出的内折装置的整体结构示意图;图7是本实施例示出的用于体现压板装置、折弯装置和折起装置的连接关系的整体结构示意图。

[0027]

附图标记说明:1、机架;11、层板;12、导向辊;13、转动电机;14、转动轴;141、转动锥齿轮;142、从动锥齿轮;143、从动轴;15、驱动电机;16、转动杆;161、连接锥齿轮;162、活

动锥齿轮;163、活动杆;2、压板辊;21、抵接部;22、压板部;23、稳定辊;231、稳定部;232、支持部;3、折弯辊;31、抵压部;32、连接部;33、折弯部;34、固定辊;341、固定部;342、卡入部;343、支撑部;4、折起辊;41、抵触部;42、承接部;43、折起部;44、抵挡辊;441、抵挡部;442、插入部;443、撑持部;5、固定架;51、传送带输送机;52、固定气缸;53、固定板;54、顶升气缸;55、顶升板;56、限位板;561、稳定气缸;562、稳定板;563、连板;564、转动板;57、限位框。

具体实施方式

[0028]

以下结合附图1-7对本申请作进一步详细说明。

[0029]

参照图1,层板11沿长度方向的两侧弯折呈几字型,层板11沿长度方向的两端弯折呈l型。

[0030]

本申请实施例公开一种辊轧机。参照图2,一种辊轧机,包括机架1,机架1上设置有用于将层板11沿长度方向的两侧压起的压板装置,压板装置的一端连接有用于将层板11被压起的两侧折弯的折弯装置,折弯装置远离压板装置的一端连接有用于将压板被折弯的两侧折起的折起装置。压板装置、折弯装置和折起装置上共同连接有驱动装置。经由压板装置、折弯装置和折起装置的作用下,层板11沿长度方向的两侧被一步步折弯呈几字型。折起装置远离折弯装置的一端设置有用于将层板11沿长度方向的两端内折的内折装置,经由内折装置,层板11沿长度方向的两端被折弯呈l型。

[0031]

参照图2和图3,压板装置包括两个压板件,两个压板件分别位于层板11沿长度方向的两侧。每一压板件均包括若干压板辊2,若干压板辊2沿压板装置至折弯装置的方向依次设置,压板辊2沿其轴向上包括抵接部21和压板部22。若干抵接部21的直径相等,若干压板部22的直径沿压板装置至折弯装置的方向上逐渐减小。

[0032]

参照图2和图3,每一压板辊2的下方均设置有稳定辊23,稳定辊23包括稳定部231和支持部232,支持部232位于对应的抵接部21的下方,若干支持部232的直径相等,层板11未进行折弯的部位由支持部232和抵接部21之间通过。稳定部231位于对应的压板部22的下方,若干稳定部231的直径沿压板装置至折弯装置的方向上逐渐增大,层板11进行折弯的部位位于压板部22和稳定部231之间,在层板11移动的过程中,随着压板部22的直径减小,稳定部231的直径增大,层板11的边缘被折弯。

[0033]

参照图2和图4,折弯装置包括两个折弯件,两个折弯件分别位于层板11沿长度方向的两侧。每一折弯件均包括若干折弯辊3,若干折弯辊3沿压板装置至折弯装置的方向依次设置,折弯辊3沿其轴向上包括抵压部31、连接部32和折弯部33。若干抵压部31的直径相等,若干连接部32的直径相等,连接部32的直径小于对应的抵压部31和折弯部33的直径,若干折弯部33的直径沿压板装置至折弯装置的方向上逐渐增大。

[0034]

参照图2和图4,每一折弯辊3的下方均设置有固定辊34,固定辊34包括固定部341、卡入部342和支撑部343,支撑部343位于对应的抵压部31的下方,若干支撑部343的直径相等,层板11未进行折弯的部位由支撑部343和抵压部31之间通过。卡入部342位于对应的连接部32的下方,卡入部342的直径大于对应的支撑部343和折弯部33的直径,若干卡入部342的直径相等。固定部341位于对应的折弯部33的下方,若干固定部341的直径沿压板装置至折弯装置的方向上逐渐减小,层板11由折弯部33和固定部341之间通过时,随着折弯部33的直径增大,固定部341的直径减小,层板11的边缘被卡入部342挤压,形成与连接部32贴合的

凸起。

[0035]

参照图2和图5,折起装置包括两个折起件,两个折起件分别位于层板11沿长度方向的两侧。每一折起件均包括若干折起辊4,若干折起辊4沿压板装置至折弯装置的方向依次设置,折起辊4沿其轴向上包括抵触部41、承接部42和折起部43。若干抵触部41的直径相等,若干承接部42的直径相等,承接部42的直径小于对应的抵触部41和折起部43的直径。折起部43呈圆台状,若干折起部43的轴长沿压板装置至折弯装置的方向上逐渐减小,若干折起部43的母线与下底面之间的角度沿压板装置至折弯装置的方向上逐渐减小。

[0036]

参照图2和图5,每一折起部43的下方均设置有抵挡辊44,抵挡辊44包括抵挡部441、插入部442和撑持部443,撑持部443位于对应的抵触部41的下方,若干撑持部443的直径相等,层板11未进行折弯的部位由抵触部41和撑持部443之间通过。插入部442位于对应的承接部42的下方,若干插入部442的直径相等。抵挡部441位于对应的折起部43的下方,抵挡部441呈圆台状,若干抵挡部441的母线与下底面之间的角度沿压板装置至折弯装置的方向上逐渐减小,抵挡部441的母线与对应的折起部43的母线相互平行。层板11由折起部43和抵挡部441之间通过时,随着折起部43的母线与下底面之间的角度逐渐减小,抵挡部441的母线与下底面之间的角度逐渐减小,层板11的边缘被折弯翘起。

[0037]

参照图2和图6,内折装置包括两个固定架5,机架1和固定架5之间以及两个固定架5之间均设置有传送带输送机51,两个固定架5分别位于层板11长度方向的两端。每一固定架5的上方均设置有固定气缸52,每一固定气缸52的活塞杆均竖直朝下固定连接有固定板53。每一固定架5远离另一固定架5的一侧均设置有顶升气缸54,每一顶升气缸54的活塞杆均竖直朝上固定连接有顶升板55,顶升板55能够在顶升气缸54的带动下将层板11长度方向的两端弯折。

[0038]

参照图2和图6,两个固定架5之间设置有两个限位板56,每一限位板56上均固定连接有稳定气缸561,两个稳定气缸561均位于层板11长度方向的一侧,每一稳定气缸561的活塞杆均朝向层板11设置,每一稳定气缸561的活塞杆上均连接有稳定板562。每一稳定板562均包括连板563和转动板564,连板563与稳定气缸561的活塞杆固定连接,转动板564与连板563转动连接。每一限位板56上均设置有限位框57,稳定气缸561的活塞杆伸出后,转动板564与限位框57接触,稳定气缸561的活塞杆收回后,层板11被折弯的部分位于限位板56和转动板564之间,能够起到固定层板11的作用。

[0039]

参照图7,机架1上设置有若干导向辊12,若干导向辊12沿压板装置至折弯装置的方向上依次设置,若干导向辊12均匀分布在压板装置、折弯装置和折起装置的下方。

[0040]

参照图2,驱动装置包括两个转动电机13,两个转动电机13分别位于两个压板件的一侧,两个转动电机13为相同转速的电机。每一转动电机13的电机轴上均同轴连接有转动轴14,每一转动轴14上均套设有若干转动锥齿轮141,每一转动锥齿轮141上均啮合有从动锥齿轮142。每一从动锥齿轮142的中心处均连接有从动轴143,从动轴143与压板辊2、折弯辊3和折起辊4对应设置,从动轴143的数量与压板辊2、折弯辊3和折起辊4的数量之和相等,从动轴143与压板辊2、折弯辊3或折起辊4的中心固定连接,从动轴143通过轴承与机架1连接。

[0041]

参照图2,驱动装置还包括两个驱动电机15,两个驱动电机15为相同转速的电机,驱动电机15与转动电机13的转动方向相反。两个驱动电机15分别位于两个压板件的一侧,

两个驱动电机15的电机轴上均同轴连接有转动杆16,每一转动杆16上均套设有若干连接锥齿轮161,每一连接锥齿轮161上均啮合有活动锥齿轮162。每一活动锥齿轮162的中心处均连接有活动杆163,活动杆163与稳定辊23、固定辊34和抵挡辊44对应设置,活动杆163的数量与稳定辊23、固定辊34和抵挡辊44的数量之和相等,活动杆163与稳定辊23、固定辊34或抵挡辊44的中心固定连接,活动杆163通过轴承与机架1连接。

[0042]

本申请实施例一种辊轧机的实施原理为:在对层板11的边缘进行折弯时,两个转动电机13和两个驱动电机15启动,压板辊2与稳定辊23之间转动方向相反,折弯辊3与固定辊34之间转动方向相反,折起辊4与抵挡辊44之间转动方向相反。层板11被输送,在输送过程中,层板11沿长度方向的两侧被折弯呈几字型。然后层板11被输送至传送带输送机51上,顶升板55在顶升气缸54的带动下将层板11长度方向的两端折弯。

[0043]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 活塞杆

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让