高速轨道客车吊装骨架组对焊接用辅助装置的制作方法

2021-01-29 17:01:10|

2021-01-29 17:01:10| 252|

252| 起点商标网

起点商标网

[0001]

本实用新型涉及轨道车辆吊装骨架焊接技术领域,具体涉及一种高速轨道客车吊装骨架组对焊接用辅助装置。

背景技术:

[0002]

如图1和图2所示,轨道高速客车吊装骨架12是由长边梁12-1、短边梁12-2、两个小横梁12-3、三个直纵梁12-4、两个端部斜纵梁12-5和八个筋板12-6等多种铝质型材及小件组焊而成的焊接结构,两个小横梁12-3分别焊接在短边梁12-2的内端面上,中间的一个直纵梁12-4的两端分别焊接在长边梁12-1和短边梁12-2的中部,两侧的两个直纵梁12-4分别焊接在长边梁12-1和小横梁12-3的两侧;两个端部斜纵梁12-5的两端分别焊接在长边梁12-1和小横梁12-3的端部,八个筋板12-6两两对称设置,它们分别焊接在长边梁12-1和端部斜纵梁12-5之间,或者焊接在小横梁12-3和端部斜纵梁12-5之间。

[0003]

吊装骨架12的特点是:整体为框架结构,焊后平面度、直线度及对角线公差要求严格;其制造过程为:组对、焊接、调修,由于吊装骨架12的组件多,在平台组焊受焊接位置限制,不易保证焊后产品的公差要求,并且需要多次进行调整组焊,周期长,工作效率低。另外,由于铝合金焊后变形大,焊接过程中经常需要使用调整垫片进行预设反变形调整,精度低,调修难度大,常常需要反复调修才能达到尺寸要求,如焊接变形量控制不当,极易造成无法调修而产生废品。

技术实现要素:

[0004]

为了解决现有技术存在的吊装骨架焊接变形大、调修难度大、易产生废品的技术问题,本实用新型提供一种高速轨道客车吊装骨架组对焊接用辅助装置,能够保证焊接后的产品尺寸精度,降低调修工作量,极大地提高了整体生产效率,减少资源浪费,降低质量隐患。

[0005]

本实用新型解决技术问题所采取的技术方案如下:

[0006]

高速轨道客车吊装骨架组对焊接用辅助装置,其包括矩形框架、两个变位机连接板、多个侧定位板、两个短边梁端部定位板、多个侧顶紧器、两个长边梁端部定位板、多个挡板、多个支撑座、多个压紧器、两个楔形挡块和多个活动垫板;

[0007]

两个变位机连接板一一对应固连在矩形框架的两个纵梁外端面上,多个侧定位板固连在矩形框架的一个边梁上,且多个侧定位板的定位面在同一个平面内;两个短边梁端部定位板固连在矩形框架的一个边梁上,且与侧定位板在同一个边梁上,两个短边梁端部定位板之间的距离等于吊装骨架的短边梁的长度;

[0008]

多个侧顶紧器固连在矩形框架的另一个边梁上,两个长边梁端部定位板固连在矩形框架的边梁上,且与侧顶紧器在同一个边梁上,两个长边梁端部定位板之间的距离等于吊装骨架的长边梁的长度;

[0009]

多个挡板固连在矩形框架的中部横梁上端面的中部位置,相邻两个挡板的限位端

面之间的距离等于吊装骨架的相邻两个直纵梁同一侧端面之间的距离;

[0010]

两个楔形挡块固连在中部横梁上端面的两端位置,两个楔形挡块的限位端面与各自相邻的挡板的限位端面之间的夹角等于吊装骨架的两个端部斜纵梁与各自相邻的直纵梁之间的夹角;

[0011]

多个支撑座固连在中部横梁上,多个支撑座一一对应位于多个挡板和两个楔形挡块的限位端面一侧;多个压紧器固连在中部横梁上,多个压紧器一一对应位于多个支撑座的附近;

[0012]

多个活动垫板分成两组,两组活动垫板分别位于中部横梁的两端,每组活动垫板的固定端均固连在中部横梁的侧壁上,每组活动垫板的活动端支撑面均平行于中部横梁的上端面。

[0013]

本实用新型的有益效果是:该装置利用侧顶紧器和侧定位板对吊装骨架实施水平纵向夹紧定位,再利用短边梁端部定位板和长边梁端部定位板对吊装骨架实施水平横向定位,再利用压紧器对吊装骨架实施垂向压紧定位,进而满足吊装骨架组对的严格要求,有效限制了焊接的变形量,保证焊接后产品尺寸精度,降低调修工作量,极大地提高了整体生产效率,减少了人工成本,降低了质量隐患和废品风险;该装置利用变位机连接板与焊接变位机连接,实现吊装骨架任意角度的自由翻转功能,进而实现对吊装骨架不同角度和位置的组件焊接。利用侧顶紧器和压紧器的长度可调节,实现对不同宽度和不同厚度吊装骨架的组对焊接,具有通用性,降低了工装成本,减少资源浪费,缩短了工装准备周期。

附图说明

[0014]

图1是吊装骨架的立体结构示意图。

[0015]

图2是图1的俯视结构示意图。

[0016]

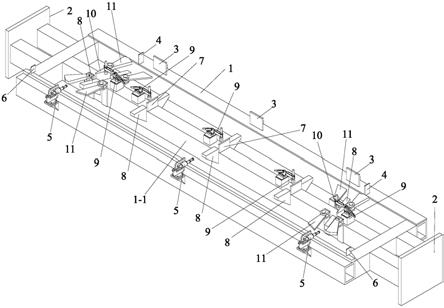

图3是本实用新型高速轨道客车吊装骨架组对焊接用辅助装置的结构示意图。

[0017]

图4是图3的俯视结构示意图。

[0018]

图5是本实用新型高速轨道客车吊装骨架组对焊接用辅助装置的应用示意图。

[0019]

图6是图5的俯视结构示意图。

具体实施方式

[0020]

下面结合附图和实施例对本实用新型做进一步详细说明。

[0021]

如图3至图6所示,本实用新型的高速轨道客车吊装骨架组对焊接用辅助装置包括:矩形框架1、两个变位机连接板2、三个侧定位板3、两个短边梁端部定位板4、三个侧顶紧器5、两个长边梁端部定位板6、三个挡板7、五个支撑座8、五个压紧器9、两个楔形挡块10和八个活动垫板11。

[0022]

两个变位机连接板2一一对应固连在矩形框架1的两个纵梁外端面上,三个侧定位板3固连在矩形框架1的一个边梁上,且三个侧定位板3的定位面在同一个平面内;两个短边梁端部定位板4固连在矩形框架1的一个边梁上,且与侧定位板3在同一个边梁上,两个短边梁端部定位板4之间的距离等于吊装骨架12的短边梁12-2的长度。

[0023]

三个侧顶紧器5固连在矩形框架1的另一个边梁上,两个长边梁端部定位板6固连在矩形框架1的边梁上,且与侧顶紧器5在同一个边梁上,两个长边梁端部定位板6之间的距

离等于吊装骨架12的长边梁12-1的长度。

[0024]

三个挡板7固连在矩形框架1的中部横梁1-1上端面的中部位置,相邻两个挡板7的限位端面之间的距离等于吊装骨架12的相邻两个直纵梁12-4同一侧端面之间的距离。

[0025]

两个楔形挡块10固连在中部横梁1-1上端面的两端位置,两个楔形挡块10的限位端面与各自相邻的挡板7的限位端面之间的夹角等于吊装骨架12的两个端部斜纵梁12-5与各自相邻的直纵梁12-4之间的夹角。

[0026]

五个支撑座8固连在中部横梁1-1上,五个支撑座8一一对应位于三个挡板7和两个楔形挡块10的限位端面一侧;五个压紧器9固连在中部横梁1-1上,五个压紧器9一一对应位于五个支撑座8的附近。

[0027]

八个活动垫板11分成两组,两组活动垫板11分别位于中部横梁1-1的两端,每组活动垫板11的固定端均固连在中部横梁1-1的侧壁上,每组活动垫板11的活动端支撑面均平行于中部横梁1-1的上端面。

[0028]

如图5和图6所示,本实用新型的高速轨道客车吊装骨架组对焊接用辅助装置使用时,首先通过两个变位机连接板2将本实用新型的辅助装置与变位机固连,再将吊装骨架12的短边梁12-2放置在矩形框架1一个边梁上且位于两个短边梁端部定位板4之间,并且使短边梁12-2的外端面靠紧三个侧定位板3;再将两个小横梁12-3分别放置在矩形框架1边梁的两端,并且使小横梁12-3的外端面靠紧短边梁12-2两侧的内端面;再将三个直纵梁12-4和两个端部斜纵梁12-5一一对应放置在五个支撑座8上,且使三个直纵梁12-4的侧端面一一对应靠紧三个挡板7,同时使两个端部斜纵梁12-5的侧端面一一对应靠紧两个楔形挡块10;再将三个直纵梁12-4同一侧的端部一一对应靠紧短边梁12-2和小横梁12-3的内端面,同时将两个端部斜纵梁12-5同一侧的端部靠紧小横梁12-3的内端面;然后利用五个压紧器9将三个直纵梁12-4和两个端部斜纵梁12-5垂向压紧定位,再将长边梁12-1放置在矩形框架1另一个边梁上且位于两个长边梁端部定位板6之间,然后利用三个侧顶紧器5使长边梁12-1靠紧三个直纵梁12-4和两个端部斜纵梁12-5的另一侧的端部,进而完成吊装骨架12的水平方向的定位;然后,将八个筋板12-6一一对应放置在八个活动垫板11上,使八个筋板12-6对应靠在长边梁12-1和端部斜纵梁12-5之间,或者靠在小横梁12-3和端部斜纵梁12-5之间;最后利用自动焊接机对吊装骨架12进行焊接,焊接过程中,利用变位机对吊装骨架12进行任意角度的翻转定位,确保料件在有利于操作的位置进行焊接,实现全自动焊接,省时省力,焊接效率高,产品质量高。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让