一种钛纤维的生产工艺的制作方法

2021-01-29 17:01:39|

2021-01-29 17:01:39| 442|

442| 起点商标网

起点商标网

[0001]

本发明属于有色金属加工技术领域,涉及钛及钛合金丝加工,具体涉及一种通过滚动拉拔制备小于22μm钛纤维束的生产工艺。

背景技术:

[0002]

现有技术中,钛丝制备主要工艺为扒皮、修磨、拉拔(采用石墨润滑)、氧化、拉拔、碱酸洗、成品退火3~4次、整盘、真空或大气退火。该工艺存在的缺点,一是因钛金属的加工硬化快而拉拔变形量小特殊性,制备纤维丝粗、短;二是碱酸洗工艺步骤危害环境,不环保、性能也不稳定、表面光洁度不高。另外,现有技术也有使用刮削方法得到钛金属单丝短纤维;然后用不锈钢纤维生产的传统模具拉拔工艺制备50μm以上钛纤维。但这种方法产出纤维长度不均匀、直径不均匀,且钛的加工硬化快于不锈钢,在传统模具拉拔工艺中不能避免钛金属加工硬化过快的问题,因此不能制备直径更小的钛纤维。

[0003]

虽然现有技术cn102284547a中采用滚动拉拔加工铝合金,并说明滚动拉拔可降低坯料变形过程中的接触摩擦力,金属变形较固定模拉拔变形量大,拉拔力小,减少工序,降低了能耗。但能否将其用于钛纤维的制备,还是未知。

[0004]

现有技术cn105598199a公开了一种钛丝经过酸洗、预镀镍、镀铜、传统拉拔再酸洗后得到直径25-30μm的钛纤维的方法。但此工艺中,统模具拉拔工艺中不能避免钛金属加工硬化过快,强行拉成直径25-30μm的钛纤维,成品率非常低。且,最后酸洗所用硝酸和氢氟酸危害大,表面光洁度不均一,钛丝的美观性不足。因此还未曾有能够制备均匀、美观、直径小于22μm钛纤维丝且成品率高的现有技术。

技术实现要素:

[0005]

本发明的目的是提供一种产出22μm以下的,直径均匀、长度均匀的钛纤维丝的生产工艺。

[0006]

为了解决上述技术问题,本发明的技术方案如下:

[0007]

一种钛纤维的生产工艺,所述生产工艺包括将钛丝进行镀铜,得到铜钛重量比≥95%的包覆好铜的钛丝,再通过多道次滚动模连续拉拔,得到直径小于22μm的钛纤维丝束。

[0008]

优选的,所述钛丝为直径大于0.2mm的钛丝;所述s1中的钛丝为ta1牌号0.3-1.0mm钛丝。

[0009]

钛的金属属性与其含的o、h、n元杂质元素过高,决定了钛金属加工硬化快不利于拉拔的性质。因此选用o、h杂质少的ta1牌号的0.3-1.0mm钛丝,以减少其不利影响。同时钢丝直径较小,加工余量小,加工速率快,生产效率高。

[0010]

优选的,所述钛纤维的生产工艺,包括以下步骤:

[0011]

s1、钛丝的铜包覆:对钛丝进行预处理、预镀镍后镀铜实现铜包覆;

[0012]

s2、集束:使用铜管为套管,集束包覆好铜的钛丝,得到复合线;

[0013]

s3、拉拔:复合线通过多道次滚动模连续拉拔至需要的直径大小的成品复合线;

[0014]

s4、细晶强化:在拉拔过程中对复合线进行退火热处理;

[0015]

s5、定向分离:成品复合线去除包覆的铜层,再经过清洗、烘干得到小于22μm的钛纤维丝束。

[0016]

优选的,所述预处理的具体过程是使用浓度为3%的硝酸与氢氟酸混酸浸泡钛丝2-3min。

[0017]

优选的,所述硝酸与氢氟酸混酸为按质量比硝酸:氢氟酸为(2-4):1的混酸。

[0018]

优选的,所述硝酸与氢氟酸混酸为按质量比硝酸:氢氟酸为3:1的混酸。

[0019]

使用预处理溶液是为了去除钛丝表面氧化膜。

[0020]

钛金属表面有致密氧化膜,在预镀镍前需要去除表层致密氧化膜、实现镀镍层的均匀,然后再镀铜。使用预处理、预镀镍后,才能实现所镀铜层与钛丝均匀、致密结合,铜层光滑、不起皮、不漏镀。

[0021]

优选的,所述预镀镍的具体过程是在处理液中,以纯镍板为阳极,钛丝作为阴极,6v电压下电镀镍3-5min。

[0022]

优选的,所述处理液为40-60g/l的氯化镍与5-15g/l的硫酸混合溶液。

[0023]

在钛丝表面镀一层镍是为了能镀铜,形成一个过渡层,从而实现铜的包覆。直接在钛丝表面镀铜,得不到致密的镀层、铜层与钛丝的结合度低、脱层。

[0024]

优选的,镀铜的具体过程是在混合溶液中,以铜排为阳极,钛丝作为阴极,在电压小于12v作用下实现电镀铜,实现铜层包覆。

[0025]

优选的,可以通过调节电流大小,使镀铜层的厚度达到工艺要求值。

[0026]

优选的,包覆好铜的钛丝的铜钛重量比为120%。

[0027]

因钛纤维与铜在热处理中的无限互溶性质,所以需要隔离铜层的厚度要更高。

[0028]

优选的,所述混合溶液为含40-60g/l铜离子与0.5-1.5g/l氢离子的硫酸与硫酸铜的混合溶液。

[0029]

镀铜,使用铜作为包覆材料,在后续的集束成复合线时作为保护层和隔离层。复合线经过拉拔到目标成品直径大小后,经过分离去除隔离铜层,得到钛纤维束。

[0030]

优选的,所述步骤s2中集束的套管设计填充率43-47%。

[0031]

目的是确保镀铜后的钛丝在铜套管内进过拉拔压实时处于最合理的运动空间,然后通过模具拉拔压实成复合线。填充率过小、过大进过压实后钛复合丝容易形成折痕缺陷,在后续拉拔容易断线,不利于拉拔加工。

[0032]

优选的,所述步骤s2中集束根数可以根据客户需求确定。

[0033]

优选的,所述步骤s3中的拉拔具体为采用集束滚动模拉拔法,将复合线放入孔模中反复拉伸,控制单道次模具拉拔变形量12-15%,前后2次细晶强化退火道次总变形量控制在45-55%,直到坯料的直径达到小于22μm为止。

[0034]

严格控制变形量的目的是应对钛加工硬化快而脆性、应力迅速增加不利于加工的情况,及时通过退火消除加工应力;控制单道次模具拉拔变形量量12-15%是为了减少拉力造成的断线,增加成材率。

[0035]

在集束拉拔时,由于隔离层的保护作用,能够防止钛金属纤维出现断裂的现象,将包覆好的坯料集成一束,装入直径为22mm的铜管管中。使用成熟的滚动模拉拔工艺在大变形量状态下提高复合拉丝的成品率。

[0036]

优选的,所述步骤s3中的细晶强化使用特定退火温度690℃。

[0037]

温度过高大于700℃的退火将引起晶粒粗大,导致机械性能下降。温度过低将不利于拉拔过程,拉拔加工硬化快。

[0038]

铜、钛金属变形加工后细晶强化金属的扩散率大,以降低镀层金属对基材的扩散。

[0039]

优选的,所述步骤s5中的定向分离的具体工艺为将成品复合线在60-70℃条件下浸泡含有三价铁离子的分离液中,去除铜隔离层;三价铁离子通过使用双氧水氧化再生;铜离子通过萃取后得到硫酸铜、硫酸体系溶液,经过电沉积回收铜。

[0040]

使用含铁离子的硫酸溶液作为分离液,将可以在去除铜隔离层的同时不损伤钛基材,达到纤维分散的目的。

[0041]

优选的,使用50g/l的三价铁离子(硫酸铁)、硫酸25g/l溶液,在60-70℃条件下,浸泡分离。通过三价铁离子与铜的反应得到铜离子和二价铁离子,达到去除铜隔离层的目的;

[0042]

优选的,清洗、烘干使用超声波和连续清洗烘干设备。

[0043]

本发明所述的制备方法还可应用于与钛性能相近的钛合金。

[0044]

本发明还提供了一种全新的钛纤维,所述钛纤维直径小于22μm。

[0045]

下面对本发明做进一步的解释:

[0046]

使用本工艺制备方法可以得到小于22μm及以下单纤维丝直径的新钛纤维材料。滚动拉拔改变了钛纤维在传统模具拉拔的加工硬化过快而变形量小不利于加工问题。但仅仅是传统的滚动拉拔工艺还不能应用于本发明。钛的金属属性与其含的o、h、n元杂质元素过高,决定了钛金属加工硬化快不利于拉拔的性质。因此现有的滚动模拉拔工艺只能应用在钛丝单丝拉拔,且难以得到2mm以下更小直径的单丝。本发明采用铜隔离层作为隔离材料,使用特定的690℃退火温度、控制单道次滚动拉拔变形量12-15%、前后退火总变形量45-55%的全新拉拔工艺参数,配合特定工艺条件下的热处理退火工艺,才可以得到小于22μm直径的钛丝纤维。本发明是全新的突破,解决了钛丝不能具备可纺织的问题。

[0047]

本发明的具体生产工艺如图1所示。钛丝经镀铜包覆铜后得到钛包覆铜的复合丝,通过使用铜管作为套管,集束套入目标芯数的钛复合丝(如100-2000芯等,芯数可以按需求自由组合),经过压实、拉拔后得到复合线。采用集束拉拔的方法以ta1牌号0.3-1.0mm钛丝和铜板、铜管为原料,将铜涂覆到ta1牌号0.3-1.0mm钛丝上形成铜隔离层的复合丝,再把复合丝集束装入铜管中形成复合线,然后把复合线拉拔到需要直径,对拉拔后的复合线进行电解得到铁铬铝纤维和电解铜,提高了生产效率。采用集束拉拔和电解工艺能在纤维表面形成不规则沟槽和空洞,纤维比表面积增大。采用集束拉拔可稳定控制变形量从而控制单纤维强力高且稳定。采用电解技术可把铜隔离层电解成电解铜,便于铜的重复使用,大幅降低了制造成本。

[0048]

本发明的创新包括:

[0049]

1、使用o、h杂质更少的ta1牌号0.3-1.0mm钛丝为原料;

[0050]

2、钛的加工硬化快,不利于加工,我们采用滚动模拉拔替代传统模拉拔以达到减少无效摩擦力带来的加工硬化断线问题;采用特定的690℃温度进行退火热处理,控制单道次拉拔变形量12-15%、拉拔总变形量控制在45-55%之间,消除加工硬化问题,达到可持续拉拔加工得到目标直径纤维丝;

[0051]

3、钛纤维的制备使用的是集束拉拔,使用铜作为隔离层,通过集束拉拔得到目标

纤维直径复合丝,经过分离去除隔离铜层可以得到钛金属纤维束;因钛纤维与铜在热处理中的无限互溶性质,所以需要隔离铜层的厚度要更高,需要做到铜钛比大于95%;

[0052]

4、通过表面处理使铜包覆在钛丝上形成复合丝,使用铜管对复合丝进行集束,得到复合线,通过拉拔到目标直径复合线,再经过分离得到小于22μm钛纤维束。

[0053]

与现有技术比,本发明的技术效果是:

[0054]

本发明制备了一种直径小于22μm甚至是18μm的钛金属纤维丝,解决了钛纤维因直径不够小带来的应用限制;本发明使得钛金属作为金属纤维新材料有了可纺织性,有了更大的应用前景;本发明带来了更大的市场效益,特别是在航空、航天等领域的应用。

附图说明

[0055]

图1为本发明纤维生产工艺流程图;

[0056]

图2为本发明的直径18μm的钛纤维产品;

[0057]

图3为本发明的细晶强化的退火设备;

[0058]

图4为本发明的分离设备;

[0059]

图5为本发明的表面处理设备;

[0060]

图6为本发明的拉拔设备和钛纤维复合线拉拔设备。

具体实施方式

[0061]

实施例1

[0062]

1、选取使用ta1材质0.5mm钛丝为原料;

[0063]

2、对钛丝进行表面处理镀铜,使用预处理溶液浓度为3%的硝酸与氢氟酸混酸(硝酸:氢氟酸=3:1)溶液浸泡清洗钛丝3分钟去除钛丝表面氧化膜。再使用50g/l的氯化镍与10g/l的硫酸混合溶液,在阳极使用纯镍板,钛丝作为阴极,6v电压作业下镀镍3分钟。完成预处理、预镀镍后使用50g/l铜离子与1g/l氢离子的硫酸与硫酸铜溶液,阳极为铜排,钛丝作为阴极,在电压小于12v作用下实现镀铜铜层包覆。在镀铜时使用680a电流、7m/min速度,得到120%铜钛比镀层钛复合丝。

[0064]

3、集束与压实,使用22mm直径、1mm壁厚铜管套入460f钛复合丝;集束的套管设计填充率47%;配模直径17.5mm、15mm模具在1m/min拉拔速度下拉拔,使铜管与钛复合丝压实结合得到复合线。

[0065]

4、拉拔与细晶强化退火,控制单道次模具拉拔变形量12-15%,前后2次细晶强化退火道次总变形量控制在45-55%,经过反复拉拔与退火拉拔至复合线径0.71mm得到22μm和复合线径0.58mm18μm直径钛纤维复合线。拉拔速度控制1-50m/min;细晶强化使用特定退火温度690℃。拉拔过程总断线率低于30%,收得率大于85%。

[0066]

5、钛复合线的分离,使用50g/l的三价铁离子(硫酸铁)、硫酸25g/l溶液,在60-70℃条件下,浸泡分离。经连续清洗烘干后得到钛纤维。

[0067]

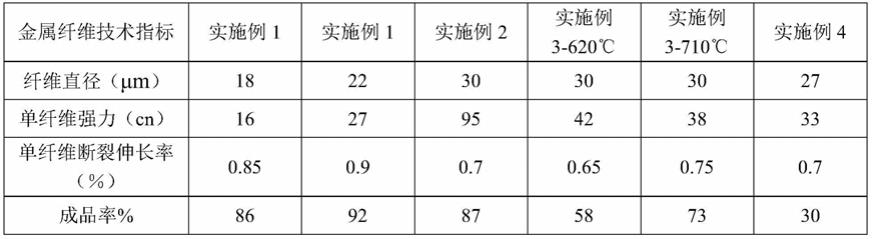

6、检验入库。使用单纤维强力仪,检查单纤维物理性能。电子天平测钛纤维米克重,检测核算直径。上轴、打包入库。产品主要性能数据见表1所示。

[0068]

发明人独创生产工艺生产的钛纤维高温抗氧化性能高、单纤维强力高且稳定、纤维比表面积大、直径均匀、性能稳定。采用集束拉拔的方法以钛丝和铜板、铜管为原料,将铜

涂覆到钛丝上形成铜隔离层的复合丝,再把复合丝集束装入铜管中形成复合线,然后把复合线拉拔到需要直径,对拉拔后的复合线进行分离得到钛纤维和电解铜,提高了生产效率。采用集束拉拔可稳定控制变形量从而控制单纤维强力高且稳定。采用萃取铜电沉积技术可把铜隔离层分离溶解后制成电解铜,便于铜的重复使用,大幅降低了制造成本。

[0069]

高温抗氧化性能高,可在950℃~1050℃之间长期使用;

[0070]

单纤维强力高且稳定、直径均匀,纤维直径18μm

±

2%和22μm

±

2%,单纤维强力16cn

±

10%和25cn

±

10%,单纤维断裂伸长率≥0.8,

[0071]

本项目产品品质超过国内水平,具体表1所示。

[0072]

实施例2

[0073]

1、选取使用ta1材质0.5mm钛丝为原料;

[0074]

2、对钛丝进行表面处理镀铜,使用预处理溶液浓度为3%的硝酸与氢氟酸混酸(硝酸:氢氟酸=3:1)溶液浸泡清洗钛丝3分钟去除钛丝表面氧化膜。再使用50g/l的氯化镍与10g/l的硫酸混合溶液,在阳极使用纯镍板,钛丝作为阴极,6v电压作业下镀镍3分钟。完成预处理、预镀镍后使用50g/l铜离子与1g/l氢离子的硫酸与硫酸铜溶液,阳极为铜排,钛丝作为阴极,在电压小于12v作用下实现镀铜铜层包覆。在镀铜时使用680a电流、7m/min速度,得到90%铜钛比镀层钛复合丝。

[0075]

3、集束与压实,使用22mm直径、1mm壁厚铜管套入460f钛复合丝;集束的套管设计填充率35-40%;配模直径16mm、14mm模具在1m/min拉拔速度下拉拔,使铜管与钛复合丝压实结合得到复合线。

[0076]

4、拉拔与细晶强化退火,控制单道次模具拉拔变形量12-15%,前后2次细晶强化退火道次总变形量控制在45-55%,经过反复拉拔与退火拉拔至复合线径0.71mm得到22μm直径钛纤维复合线。拉拔速度控制1-50m/min;细晶强化使用特定退火温度690℃。经过反复进行分离试验发现拉拔得到太纤维直径小于30μm(复合线径0.97mm)时纤维分散不开,无法得到目标直径小于22um钛纤维,得到复合线径0.71mm30μm钛纤维。

[0077]

5、钛复合线的分离,使用50g/l的三价铁离子(硫酸铁)、硫酸25g/l溶液,在60-70℃条件下,浸泡分离。经连续清洗烘干后得到钛纤维。

[0078]

6、检验入库。使用单纤维强力仪,检查单纤维物理性能。电子天平测钛纤维米克重,检测核算直径。上轴、打包入库。产品主要性能数据见表1所示。

[0079]

实施例3

[0080]

1、选取使用ta1材质0.5mm钛丝为原料;

[0081]

2、对钛丝进行表面处理镀铜,使用预处理溶液浓度为3%的硝酸与氢氟酸混酸(硝酸:氢氟酸=3:1)溶液浸泡清洗钛丝3分钟去除钛丝表面氧化膜。再使用50g/l的氯化镍与10g/l的硫酸混合溶液,在阳极使用纯镍板,钛丝作为阴极,6v电压作业下镀镍3分钟。完成预处理、预镀镍后使用50g/l铜离子与1g/l氢离子的硫酸与硫酸铜溶液,阳极为铜排,钛丝作为阴极,在电压小于12v作用下实现镀铜铜层包覆。在镀铜时使用680a电流、7m/min速度,得到120%铜钛比镀层钛复合丝。

[0082]

3、集束与压实,使用22mm直径、1mm壁厚铜管套入460f钛复合丝;集束的套管设计填充率43-47%;配模直径17.5mm、15mm模具在1m/min拉拔速度下拉拔,使铜管与钛复合丝压实结合得到复合线。

[0083]

4、拉拔与细晶强化退火,控制单道次模具拉拔变形量12-15%,前后2次细晶强化退火道次总变形量控制在45-55%,经过反复拉拔与退火拉拔至复合线径0.97mm得到30μm直径钛纤维复合线。拉拔速度控制1-50m/min;细晶强化使用特定退火温度分别为620℃和720℃。复合线脆断严重,易折断,无法得到目标小于22μm直径太纤维(只能得到30μm直径钛纤维),且拉拔过程断线严重,收得率分别为58%和73%

[0084]

5、钛复合线的分离,使用50g/l的三价铁离子(硫酸铁)、硫酸25g/l溶液,在60-70℃条件下,浸泡分离。经连续清洗烘干后得到钛纤维。

[0085]

6、检验入库。使用单纤维强力仪,检查单纤维物理性能。电子天平测钛纤维米克重,检测核算直径。上轴、打包入库。产品主要性能数据见表1所示。

[0086]

实施例4

[0087]

1、选取使用ta1材质0.5mm钛丝为原料;

[0088]

2、对钛丝进行表面处理镀铜,使用预处理溶液浓度为3%的硝酸与氢氟酸混酸(硝酸:氢氟酸=3:1)溶液浸泡清洗钛丝3分钟去除钛丝表面氧化膜。再使用50g/l的氯化镍与10g/l的硫酸混合溶液,在阳极使用纯镍板,钛丝作为阴极,6v电压作业下镀镍3分钟。完成预处理、预镀镍后使用50g/l铜离子与1g/l氢离子的硫酸与硫酸铜溶液,阳极为铜排,钛丝作为阴极,在电压小于12v作用下实现镀铜铜层包覆。在镀铜时使用680a电流、7m/min速度,得到120%铜钛比镀层钛复合丝。

[0089]

3、集束与压实,使用22mm直径、1mm壁厚铜管套入460f钛复合丝;集束的套管设计填充率43-47%;配模直径17.5mm、15mm模具在1m/min拉拔速度下拉拔,使铜管与钛复合丝压实结合得到复合线。

[0090]

4、拉拔与细晶强化退火,控制单道次模具拉拔变形量15-20%,前后2次细晶强化退火道次总变形量控制在60-95%,拉拔过程断线率急剧上升超过500%,经过反复拉拔与退火拉拔至复合线径0.87mm得到27μm直径钛纤维复合线,收得率30%。拉拔速度控制1-50m/min;细晶强化使用特定退火温度690℃。

[0091]

5、钛复合线的分离,使用50g/l的三价铁离子(硫酸铁)、硫酸25g/l溶液,在60-70℃条件下,浸泡分离。经连续清洗烘干后得到钛纤维。

[0092]

6、检验入库。使用单纤维强力仪,检查单纤维物理性能。电子天平测钛纤维米克重,检测核算直径。上轴、打包入库。产品主要性能数据见表1所示。

[0093]

表1钛纤维性能数据表

[0094][0095]

可见,改变加工过程中的参数,钛纤维的性能会受到非常明显的影响。改变铜钛比,纤维分散不开,不能得到小于22μm的直径的纤维。而改变退火温度,纤维的直径和强度、成品率均有严重的影响。退火道次总变形量控制的范围宽,容易导致成品率急剧下降,大大

增加成本。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让