一种笔记本外壳防开裂包圆成型工艺的制作方法

2021-01-29 17:01:52|

2021-01-29 17:01:52| 326|

326| 起点商标网

起点商标网

[0001]

本发明涉及笔记本外壳成型工艺技术领域,尤其涉及一种笔记本外壳防开裂包圆成型工艺。

背景技术:

[0002]

冲压加工是借助于常规或专用冲压设备的动力,使板料在模具里直接受到变形力并进行变形,从而获得一定形状、尺寸和性能的产品零件的生产技术。板料,模具和设备是冲压加工的三要素。按冲压加工温度分为热冲压和冷冲压。前者适合变形抗力高,塑性较差的板料加工;后者则在室温下进行,是薄板常用的冲压方法。它是金属塑性加工(或压力加工)的主要方法之一,也隶属于材料成型工程技术。

[0003]

现有技术中笔记本外壳的边角包圆的长度短,对笔记本内部的元器件保护不到位,易引起笔记本内部损坏,采用常规的成型工艺,如图3所示,从直角边的一侧对产品进行冲压,即使包圆的面积增大,边角处也常因为金属之间的挤压而受损开裂,影响产品的质量。

技术实现要素:

[0004]

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种笔记本外壳防开裂包圆成型工艺。

[0005]

为了实现上述目的,本发明采用了如下技术方案:

[0006]

一种笔记本外壳防开裂包圆成型工艺,所述工艺涉及两套模具,分别为第一模具和第二模具;

[0007]

所述第一模具包括第一下模和顶板,第一下模与顶板之间通过螺丝固定有第一导柱,第一导柱的外部滑动装配有第一上模,第一下模的顶部和第一上模的底部分别安装有折弯凹模和折弯凸模,折弯凹模上开设有凹模腔;

[0008]

所述第二模具包括第二下模和第二上模,第二下模的顶部固定有第二导柱,第二上模滑动装配在第二导柱的外部,且第二上模的底部通过沉头螺栓固定有对称布置的楔块,第二下模的顶部滑动设置有冲压推块,冲压推块与楔块滑动配合,第二下模上开设有放置槽;

[0009]

所述方法包括如下步骤:

[0010]

s1、选取铝板放置在开模状态下的第一模具内部,铝板位于凹模腔内,启动第一模具,第一上模向下移动带动折弯凸模与折弯凹模合模使铝板的四角形成90

°

的直角边;

[0011]

s2、第一模具复位后,将冲压完成的铝板放置在开模状态下的第二模具内部,铝板放置在第二下模的放置槽内部,启动第二模具,第二模具的第二上模沿第二导柱向下移动合模,第二上模带动楔块同时向下移动,经楔块的挤压作用冲压推块沿第二下模顶部滑移,冲压推块则从40~50

°

方向对直角边进行冲压,使直角边分散弯曲;

[0012]

s3、第二模具复位后取下铝板,对冲压完成的铝板进行切削处理,去除边角处多余

的金属,使各边角形成包圆边。

[0013]

优选的,所述铝板的材质为al5052。

[0014]

本发明的有益效果是:与现有技术相比较,本发明采用了倾斜方向冲压成型工艺,在一次冲压成型形成90

°

直角边后,利用模具从45~50

°

角度对直角边进行冲压,使得直角边的金属片分散弯曲,不会造成开裂,并且最终形成的包圆边面积大,可有效保护笔记本内部的元器件,适合推广使用。

附图说明

[0015]

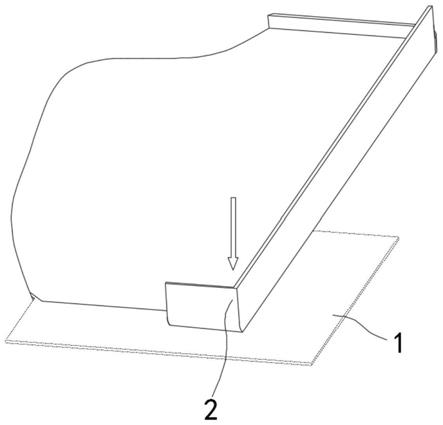

图1为本发明提出的一次成型的示意图;

[0016]

图2为本发明提出的二次成型的示意图;

[0017]

图3为现有技术中冲压工艺的示意图;

[0018]

图4为本发明提出的第一模具结构示意图;

[0019]

图5为本发明提出的第二模具结构示意图。

[0020]

图中:1铝板、2直角边、3包圆边、4第一模具、41第一下模、42顶板、43第一上模、44折弯凸模、45折弯凹模、46凹模腔、47第一导柱、5第二模具、51第二下模、52第二上模、53第二导柱、54楔块、55冲压推块。

具体实施方式

[0021]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0022]

参照图1-4,一种笔记本外壳防开裂包圆成型工艺,工艺涉及两套模具,分别为第一模具4和第二模具5;第一模具4包括第一下模41和顶板42,第一下模41与顶板42之间通过螺丝固定有第一导柱47,第一导柱47的外部滑动装配有第一上模43,第一下模41的顶部和第一上模43的底部分别安装有折弯凹模45和折弯凸模44,折弯凹模45上开设有凹模腔46;第二模具5包括第二下模51和第二上模52,第二下模51的顶部固定有第二导柱53,第二上模52滑动装配在第二导柱53的外部,且第二上模52的底部通过沉头螺栓固定有对称布置的楔块54,第二下模51的顶部滑动设置有冲压推块55,冲压推块55与楔块54滑动配合,第二下模51上开设有放置槽;

[0023]

本发明提供的一种笔记本外壳防开裂包圆成型工艺包括如下步骤:包括如下步骤:

[0024]

s1、选取铝板1放置在开模状态下的第一模具4内部,铝板1的材质为al5052,铝板1位于凹模腔46内,启动第一模具4,第一上模43向下移动带动折弯凸模44与折弯凹模45合模使铝板1的四角形成90

°

的直角边2;

[0025]

s2、第一模具4复位后,将冲压完成的铝板1放置在开模状态下的第二模具5内部,铝板1放置在第二下模51的放置槽内部,启动第二模具5,第二模具5的第二上模52沿第二导柱53向下移动合模,第二上模52带动楔块54同时向下移动,经楔块54的挤压作用冲压推块55沿第二下模51顶部滑移,冲压推块55则从40~50

°

方向对直角边2进行冲压,使直角边2分散弯曲;

[0026]

s3、第二模具5复位后取下铝板1,对冲压完成的铝板1进行切削处理,去除边角处

多余的金属,使各边角形成包圆边3。

[0027]

本发明采用了倾斜方向冲压成型工艺,在一次冲压成型形成90

°

直角边后,利用模具从45~50

°

角度对直角边进行冲压,使得直角边2的金属片分散弯曲,不会造成开裂,并且最终形成的包圆边3面积大,可有效保护笔记本内部的元器件,适合推广使用。

[0028]

实施例一,一种笔记本外壳防开裂包圆成型工艺包括如下步骤:包括如下步骤:

[0029]

s1、选取铝板1放置在开模状态下的第一模具4内部,铝板1的材质为al5052,铝板1位于凹模腔46内,启动第一模具4,第一上模43向下移动带动折弯凸模44与折弯凹模45合模使铝板1的四角形成90

°

的直角边2;

[0030]

s2、第一模具4复位后,将冲压完成的铝板1放置在开模状态下的第二模具5内部,铝板1放置在第二下模51的放置槽内部,启动第二模具5,第二模具5的第二上模52沿第二导柱53向下移动合模,第二上模52带动楔块54同时向下移动,经楔块54的挤压作用冲压推块55沿第二下模51顶部滑移,冲压推块55则从40

°

方向对直角边2进行冲压,使直角边2分散弯曲;

[0031]

s3、第二模具5复位后取下铝板1,对冲压完成的铝板1进行切削处理,去除边角处多余的金属,使各边角形成包圆边3,得到成品一。

[0032]

实施例二,一种笔记本外壳防开裂包圆成型工艺包括如下步骤:包括如下步骤:

[0033]

s1、选取铝板1放置在开模状态下的第一模具4内部,铝板1的材质为al5052,铝板1位于凹模腔46内,启动第一模具4,第一上模43向下移动带动折弯凸模44与折弯凹模45合模使铝板1的四角形成90

°

的直角边2;

[0034]

s2、第一模具4复位后,将冲压完成的铝板1放置在开模状态下的第二模具5内部,铝板1放置在第二下模51的放置槽内部,启动第二模具5,第二模具5的第二上模52沿第二导柱53向下移动合模,第二上模52带动楔块54同时向下移动,经楔块54的挤压作用冲压推块55沿第二下模51顶部滑移,冲压推块55则从45

°

方向对直角边2进行冲压,使直角边2分散弯曲;

[0035]

s3、第二模具5复位后取下铝板1,对冲压完成的铝板1进行切削处理,去除边角处多余的金属,使各边角形成包圆边3,得到成品二。

[0036]

实施例三,一种笔记本外壳防开裂包圆成型工艺包括如下步骤:包括如下步骤:

[0037]

s1、选取铝板1放置在开模状态下的第一模具4内部,铝板1的材质为al5052,铝板1位于凹模腔46内,启动第一模具4,第一上模43向下移动带动折弯凸模44与折弯凹模45合模使铝板1的四角形成90

°

的直角边2;

[0038]

s2、第一模具4复位后,将冲压完成的铝板1放置在开模状态下的第二模具5内部,铝板1放置在第二下模51的放置槽内部,启动第二模具5,第二模具5的第二上模52沿第二导柱53向下移动合模,第二上模52带动楔块54同时向下移动,经楔块54的挤压作用冲压推块55沿第二下模51顶部滑移,冲压推块55则从50

°

方向对直角边2进行冲压,使直角边2分散弯曲;

[0039]

s3、第二模具5复位后取下铝板1,对冲压完成的铝板1进行切削处理,去除边角处多余的金属,使各边角形成包圆边3,得到成品三。

[0040]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让