舰船用钛合金高压无缝气瓶的成形与加工方法与流程

2021-01-29 17:01:44|

2021-01-29 17:01:44| 278|

278| 起点商标网

起点商标网

[0001]

本发明涉及钛合金制品加工的技术领域,具体涉及一种舰船用钛合金高压无缝气瓶的成形与加工方法。

背景技术:

[0002]

随着现代海洋防务技术的快速发展,大型舰船大量应用于海洋防务装备,相应的舰船用钛合金高压无缝消防气瓶等设备有了大量应用的需求。无缝气瓶由于使用方便、安全、可反复充装、承压高等特点,目前已广泛应用于燃料供给、消防、清扫等。常用的钢质气瓶材料密度大,要提高气瓶的承压能力,只能用增加壁厚来实现,但这只能达到有限的程度,而且会大大增加气瓶的重量,且耐腐蚀性能差,降低了使用寿命和可靠性。复合材料气瓶因复合材料会随着时间的延长而发生老化而影响气瓶的可靠性和使用寿命。

[0003]

钛合金是一种优质的高强度结构钢。其屈强比高、高温强度高,可以在600℃以下长期使用;比强度高,密度为4.5g/cm

3

,只有钢比重的60%,在相同材料屈服强度、相同容积、相同压力的情况下,钛合金气瓶只有钢气瓶重量的50%左右;耐热性、耐蚀性好,在海洋等高盐、湿热环境中,几乎不发生腐蚀,使用寿命长、维修费用低;无磁性,降低了设备的磁场效应,增加了舰船设备的隐蔽性。

[0004]

α+β型钛合金,含有大量的α相稳定元素和β相稳定元素,具有α+β两项组织,通过热处理可以获得高强度和不同的金相形态和数量。这类钛合金典型的tc4、tc6、tc11等,其中tc4应用最广泛,占钛合金应用数量的50%以上。

[0005]

但传统的tc4钛合金高压气瓶采用封头与圆筒焊接成形,具有焊缝强度较低等较多缺陷,影响气瓶的使用寿命,且加工周期长,加工成本高。

[0006]

传统的钢瓶热旋压收底技术,为了保证底部熔合良好,加热温度在1100℃以上,并对底部中心进行氧乙炔火焰穿孔。对于tc4钛合金高压气瓶,由于材料极易氧化,采用管料成形收底,底部中心容易产生氧化缺陷,熔合质量差。

[0007]

传统的钢瓶热旋压收口技术,为了保证成形抗力低,加热温度在1100℃以上。对于tc4钛合金高压气瓶,高温旋压造成了材料的组织转变,生成了不可热处理逆转的β相组织,不能保证α+β型钛合金金相组织和性能。

技术实现要素:

[0008]

本发明的目的就是针对现有技术的缺陷,提供一种提高产品质量、提高产品使用寿命、提高材料利用率、降低制造成本的舰船用钛合金高压无缝气瓶的成形与加工方法。

[0009]

为实现上述目的,本发明所设计的舰船用钛合金高压无缝气瓶的成形与加工方法,气瓶包括底部封头、圆柱段、头部封头和瓶口;成形与加工方法的具体过程如下:

[0010]

1)锻件坯料锻造

[0011]

将钛合金圆钢坯料锻造成锻件坯料,锻件坯料一端的圆周边留有供强力旋压的加工余量l1,且锻件坯料的锻造温度为800℃~960℃;

[0012]

2)强力旋压坯料加工

[0013]

将锻件坯料数控加工成强力旋压坯料,并将锻件坯料的台阶面一端按照气瓶最终尺寸加工成底部封头;

[0014]

3)强力旋压成形圆筒段

[0015]

采用强力旋压机正向强力热旋压成形圆筒段,旋压后保证圆筒段长度l3有加工余量;强力旋压圆筒段加热温度为550℃~750℃,温度过低;

[0016]

4)无芯模热旋压成形头部封头

[0017]

采用热旋压机无芯模正向热旋压成形头部封头,多道次逐步成形,封底后多道次逐渐加长成形瓶口,并保证圆筒段长度l3为正偏差;

[0018]

5)无缝气瓶固溶、时效热处理及瓶口加工

[0019]

对钛合金无缝气瓶进行固溶、时效热处理;以瓶口外圆d3为基准加工瓶口。

[0020]

进一步地,还包括无缝气瓶压力试验和内外表面喷丸处理。

[0021]

进一步地,所述步骤1)中,锻件坯料外圆面的另一端为台阶面,对应地,锻件坯料内型面的另一端为圆台面,加工余量l1为2mm~5mm。

[0022]

进一步地,所述步骤2)中,强力旋压坯料长度l2保证强力旋压后长度不小于l3+10mm~30mm,l3为圆筒段的长度。

[0023]

进一步地,所述步骤2)中,强力旋压坯料内外型面的同轴度误差不大于0.1mm,端面与轴线的垂直度误差不大于0.1mm,表面粗糙度不大于ra3.2。

[0024]

进一步地,所述步骤2)中,强力旋压坯料厚度t2保证首道次30%减薄率旋压力不大于旋压机的额定旋压力,并保证强力旋压拉力对底部封头产生的拉应力不大于材料屈服强度的80%。

[0025]

进一步地,所述步骤3)中,圆筒段的长度l3=l4+4

×

10

6

w/4.5π[(d1+2t1)

2-d1

2

]+30mm~60mm,其中,l4为气瓶圆柱段长度mm,w为头部封头的重量kg,d1为气瓶圆柱段的内径mm,t1为气瓶圆柱段的壁厚mm;旋压芯模外径比强力旋压坯料内径d1小0.5mm~1.0mm。

[0026]

进一步地,所述步骤4)中,采用红外测温仪控制加热温度,控制温度为900℃~980℃;头部封头旋压道次为18~26;头部封头封底后3~5道次逐渐加长成形瓶口。

[0027]

进一步地,所述步骤4)中,瓶口成型后,瓶口外径为d2+3mm~6mm,瓶口内径为d3-3mm~6mm,瓶口长度为l5+4mm~10mm。

[0028]

进一步地,所述步骤5)中,固溶制度为910℃~960℃保温1~2小时空冷,时效制度为500℃~560℃保温4~8小时空冷。

[0029]

与现有技术相比,本发明具有以下优点:本发明舰船用钛合金高压无缝气瓶的成形与加工方法,产品质量好,无传统方法的焊接缺陷和底部封头未熔合缺陷;产品可靠性、抗疲劳性好,使用寿命长;材料利用率较高、制造成本较低。

附图说明

[0030]

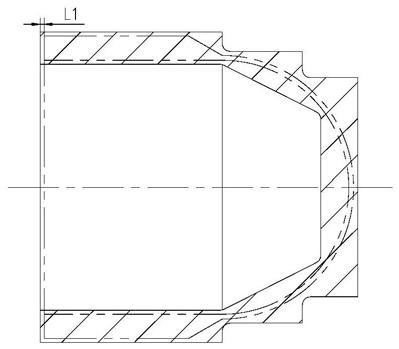

图1为本发明钛合金高压无缝气瓶锻件坯料示意图;

[0031]

图2为钛合金高压无缝气瓶强力旋压坯料示意图;

[0032]

图3为钛合金高压无缝气瓶直筒段正向强力旋压示意图;

[0033]

图4为钛合金高压无缝气瓶头部封头及瓶口热旋压示意图。

具体实施方式

[0034]

下面结合附图和具体实施例对本发明作进一步的详细说明。

[0035]

舰船用钛合金高压无缝气瓶的成形与加工方法,如图4所示,气瓶包括底部封头1、圆柱段2、头部封头3和瓶口4。成形与加工方法的具体过程如下:

[0036]

1)锻件坯料锻造

[0037]

如图1所示,将钛合金圆钢坯料锻造成锻件坯料,为了提高材料利用率,降低材料成本,锻件坯料外圆面的一端为台阶面,对应地,锻件坯料内型面的一端为圆台面;锻件坯料另一端的圆周边留有供强力旋压的加工余量l1,且l1为2mm~5mm;

[0038]

锻件坯料的锻造温度为800℃~960℃,锻造温度太低,则锻造变形抗力大、成形质量差,锻造温度太高,则在锻造过程中温度超过材料的β相转变温度996℃,锻造后锻造后生成不可热处理逆转的β相组织,不能保证材料为α+β型钛合金金相组织;因此,采用温度为800℃~960℃进行锻造,锻造后保证材料为α+β型钛合金金相组织。

[0039]

2)强力旋压坯料加工

[0040]

如图2所示,将锻件坯料数控加工成强力旋压坯料,并将锻件坯料的台阶面一端按照气瓶最终尺寸加工成底部封头;

[0041]

强力旋压坯料厚度t2应保证首道次30%减薄率旋压力不大于旋压机的额定旋压力,并保证强力旋压拉力对底部封头产生的拉应力不大于材料屈服强度的80%;

[0042]

强力旋压坯料长度l2应保证强力旋压后长度不小于l3+10mm~30mm,l3为圆筒段的长度;

[0043]

且强力旋压坯料内外型面的同轴度误差不大于0.1mm,端面与轴线的垂直度误差不大于0.1mm,表面粗糙度不大于ra3.2。

[0044]

3)强力旋压成形圆筒段

[0045]

如图3所示,采用三旋轮数控强力旋压机正向强力热旋压成形圆筒段,旋压后保证圆筒段长度l3有加工余量;

[0046]

其中,强力旋压圆筒段加热温度保持在550℃~750℃,温度过低,则旋压变形抗力大、成形质量差,易产生旋压裂纹,温度过高,则容易产生旋压堆积和旋压扩口;

[0047]

圆筒段的长度l3=l4+4

×

10

6

w/4.5π[(d1+2t1)

2-d1

2

]+30mm~60mm。其中,l4为气瓶圆柱段长度mm,w为头部封头的重量kg,d1为气瓶圆柱段的内径mm,t1为气瓶圆柱段的壁厚mm;

[0048]

旋压芯模外径比强力旋压坯料内径d1小0.5mm~1.0mm,间隙太小则装模困难,间隙太大则旋压成形后圆筒段形状精度差。

[0049]

4)无芯模热旋压成形头部封头

[0050]

采用数控热旋压机无芯模正向热旋压成形头部封头,多道次逐步成形,封底后多道次逐渐加长成形瓶口,并保证气瓶圆筒段长度l3为正偏差;

[0051]

采用红外测温仪自动控制加热温度,控制温度为900℃~980℃,温度过低,则旋压变形抗力大,成形质量差,温度过高,超过材料的β相转变温度996℃,生成不可热处理逆转的β相组织,不能保证热旋压后材料为α+β型钛合金金相组织;

[0052]

采用数控热旋压机无芯模正向热旋压多道次逐步成形头部封头,克服模板旋压机一次成形旋压抗力大、形状精度差、合格率低的缺点,头部封头旋压道次为18~26;

[0053]

头部封头封底后3~5道次逐渐加长成形瓶口,克服传统的一次成形瓶口成形旋压抗力大容易挤断瓶口的缺点;

[0054]

瓶口成型后,瓶口外径为d2+3mm~6mm,瓶口内径为d3-3mm~6mm(

“-”

为减号),瓶口长度为l5+4mm~10mm。

[0055]

5)无缝气瓶固溶、时效热处理

[0056]

对钛合金无缝气瓶进行固溶、时效热处理,保证α+β型钛合金金相组织和力学性能;

[0057]

固溶制度为910℃~960℃保温1~2小时空冷。温度过低、保温时间过短,会使合金元素不能充分均匀固溶到晶粒,引起组织不均匀并引起力学性能下降和不稳定。温度过高、保温时间过长会使晶粒过分长大和引起强烈的再结晶,使材料强度下降。

[0058]

时效制度为500℃~560℃保温4~8小时空冷。温度过低、保温时间过短,会降低材料的韧性。温度过高、保温时间过长会使材料的强度下降;

[0059]

6)无缝气瓶瓶口加工

[0060]

以瓶口外圆d3为基准加工瓶口,保证同轴度、垂直度要求。

[0061]

7)无缝气瓶压力试验

[0062]

对无缝气瓶进行液压强度试验和工作压力气密试验。

[0063]

8)内外表面喷丸处理

[0064]

对无缝气瓶内外表面进行喷丸处理,清洁表面,并提高气瓶的抗疲劳能力。

[0065]

本发明舰船用钛合金高压无缝气瓶的成形与加工方法,产品质量好,无传统方法的焊接缺陷和底部封头未熔合缺陷;产品可靠性、抗疲劳性好,使用寿命长;材料利用率较高、制造成本较低。

[0066]

实施例1

[0067]

针对某型号舰船用tc4钛合金高压无缝气瓶,其内径d1为200mm,圆柱段长度l4为500mm,壁厚t1为4mm,舰船用钛合金高压无缝气瓶的成形与加工方法具体如下:

[0068]

1)锻件坯料锻造

[0069]

将钛合金圆钢坯料锻造成锻件坯料,为了提高材料利用率,降低材料成本,锻件坯料外圆面的一端为台阶面,对应地,锻件坯料内型面的一端为圆台面;锻件坯料另一端的圆周边留有供强力旋压的加工余量l1=2mm,锻件坯料的锻造温度为800℃。

[0070]

2)强力旋压坯料加工

[0071]

将锻件坯料数控加工成强力旋压坯料,并将锻件坯料的台阶面一端按照气瓶最终尺寸加工成底部封头;

[0072]

强力旋压坯料厚度t2应保证首道次30%减薄率旋压力不大于旋压机的额定旋压力,并保证强力旋压拉力对底部封头产生的拉应力不大于材料屈服强度的80%;

[0073]

强力旋压坯料长度l2应保证强力旋压后长度不小于l3+10mm;

[0074]

且强力旋压坯料内外型面的同轴度误差不大于0.1mm,端面与轴线的垂直度误差不大于0.1mm,表面粗糙度不大于ra3.2。

[0075]

3)强力旋压成形圆筒段

[0076]

如图3所示,采用三旋轮数控强力旋压机正向强力热旋压成形圆筒段,旋压后保证圆筒段长度l3有加工余量;

[0077]

其中,强力旋压圆筒段加热温度保持在550℃,圆筒段的长度l3=l4+4

×

10

6

w/4.5π[(d1+2t1)

2-d1

2

]+30mm;

[0078]

旋压芯模外径比强力旋压坯料内径d1小0.5mm。

[0079]

4)无芯模热旋压成形头部封头

[0080]

采用数控热旋压机无芯模正向热旋压成形头部封头,18道次逐步成形,封底后3道次逐渐加长成形瓶口,并保证气瓶圆筒段长度l3为正偏差;

[0081]

且采用红外测温仪自动控制加热温度,控制温度为900℃,瓶口成型后,瓶口外径为d2+3mm,瓶口内径为d3-3mm,瓶口长度为l5+4mm。

[0082]

5)无缝气瓶固溶、时效热处理

[0083]

对钛合金无缝气瓶进行固溶、时效热处理,保证α+β型钛合金金相组织和力学性能;

[0084]

固溶制度为910℃保温1小时空冷,时效制度为500℃保温4小时空冷。

[0085]

6)无缝气瓶瓶口加工

[0086]

以瓶口外圆d3为基准加工瓶口,保证同轴度、垂直度要求。

[0087]

7)无缝气瓶压力试验

[0088]

对无缝气瓶进行液压强度试验和工作压力气密试验。

[0089]

8)内外表面喷丸处理

[0090]

对无缝气瓶内外表面进行喷丸处理,清洁表面,并提高气瓶的抗疲劳能力。

[0091]

实施例2

[0092]

针对某型号舰船用tc4钛合金高压无缝气瓶,其内径d1为300mm,圆柱段长度l4为700mm,壁厚t1为6mm,舰船用钛合金高压无缝气瓶的成形与加工方法具体如下:

[0093]

1)锻件坯料锻造

[0094]

将钛合金圆钢坯料锻造成锻件坯料,为了提高材料利用率,降低材料成本,锻件坯料外圆面的一端为台阶面,对应地,锻件坯料内型面的一端为圆台面;锻件坯料另一端的圆周边留有供强力旋压的加工余量l1=3.5mm,锻件坯料的锻造温度为880℃。

[0095]

2)强力旋压坯料加工

[0096]

将锻件坯料数控加工成强力旋压坯料,并将锻件坯料的台阶面一端按照气瓶最终尺寸加工成底部封头;

[0097]

强力旋压坯料厚度t2应保证首道次30%减薄率旋压力不大于旋压机的额定旋压力,并保证强力旋压拉力对底部封头产生的拉应力不大于材料屈服强度的80%;

[0098]

强力旋压坯料长度l2应保证强力旋压后长度不小于l3+20mm;

[0099]

且强力旋压坯料内外型面的同轴度误差不大于0.1mm,端面与轴线的垂直度误差不大于0.1mm,表面粗糙度不大于ra3.2。

[0100]

3)强力旋压成形圆筒段

[0101]

如图3所示,采用三旋轮数控强力旋压机正向强力热旋压成形圆筒段,旋压后保证圆筒段长度l3有加工余量;

[0102]

其中,强力旋压圆筒段加热温度保持在650℃,圆筒段的长度l3=l4+4

×

10

6

w/4.5π[(d1+2t1)

2-d1

2

]+45mm;

[0103]

旋压芯模外径比强力旋压坯料内径d1小0.75mm。

[0104]

4)无芯模热旋压成形头部封头

[0105]

采用数控热旋压机无芯模正向热旋压成形头部封头,22道次逐步成形,封底后4道次逐渐加长成形瓶口,并保证气瓶圆筒段长度l3为正偏差;

[0106]

且采用红外测温仪自动控制加热温度,控制温度为940℃,瓶口成型后,瓶口外径为d2+4.5mm,瓶口内径为d3-4.5mm,瓶口长度为l5+7mm。

[0107]

5)无缝气瓶固溶、时效热处理

[0108]

对钛合金无缝气瓶进行固溶、时效热处理,保证α+β型钛合金金相组织和力学性能;

[0109]

固溶制度为935℃保温1.5小时空冷,时效制度为530℃保温6小时空冷。

[0110]

6)无缝气瓶瓶口加工

[0111]

以瓶口外圆d3为基准加工瓶口,保证同轴度、垂直度要求。

[0112]

7)无缝气瓶压力试验

[0113]

对无缝气瓶进行液压强度试验和工作压力气密试验。

[0114]

8)内外表面喷丸处理

[0115]

对无缝气瓶内外表面进行喷丸处理,清洁表面,并提高气瓶的抗疲劳能力。

[0116]

实施例3

[0117]

针对某型号舰船用tc4钛合金高压无缝气瓶,其内径d1为400mm,圆柱段长度l4为1000mm,壁厚t1为8mm,舰船用钛合金高压无缝气瓶的成形与加工方法具体如下:

[0118]

1)锻件坯料锻造

[0119]

将钛合金圆钢坯料锻造成锻件坯料,为了提高材料利用率,降低材料成本,锻件坯料外圆面的一端为台阶面,对应地,锻件坯料内型面的一端为圆台面;锻件坯料另一端的圆周边留有供强力旋压的加工余量l1=5mm,锻件坯料的锻造温度为960℃。

[0120]

2)强力旋压坯料加工

[0121]

将锻件坯料数控加工成强力旋压坯料,并将锻件坯料的台阶面一端按照气瓶最终尺寸加工成底部封头;

[0122]

强力旋压坯料厚度t2应保证首道次30%减薄率旋压力不大于旋压机的额定旋压力,并保证强力旋压拉力对底部封头产生的拉应力不大于材料屈服强度的80%;

[0123]

强力旋压坯料长度l2应保证强力旋压后长度不小于l3+30mm;

[0124]

且强力旋压坯料内外型面的同轴度误差不大于0.1mm,端面与轴线的垂直度误差不大于0.1mm,表面粗糙度不大于ra3.2。

[0125]

3)强力旋压成形圆筒段

[0126]

如图3所示,采用三旋轮数控强力旋压机正向强力热旋压成形圆筒段,旋压后保证圆筒段长度l3有加工余量;

[0127]

其中,强力旋压圆筒段加热温度保持在750℃,圆筒段的长度l3=l4+4

×

10

6

w/4.5π[(d1+2t1)

2-d1

2

]+60mm;

[0128]

旋压芯模外径比强力旋压坯料内径d1小1.0mm。

[0129]

4)无芯模热旋压成形头部封头

[0130]

采用数控热旋压机无芯模正向热旋压成形头部封头,26道次逐步成形,封底后5道次逐渐加长成形瓶口,并保证气瓶圆筒段长度l3为正偏差;

[0131]

且采用红外测温仪自动控制加热温度,控制温度为980℃,瓶口成型后,瓶口外径为d2+6mm,瓶口内径为d3-6mm,瓶口长度为l5+10mm。

[0132]

5)无缝气瓶固溶、时效热处理

[0133]

对钛合金无缝气瓶进行固溶、时效热处理,保证α+β型钛合金金相组织和力学性能;

[0134]

固溶制度为960℃保温2小时空冷,时效制度为560℃保温8小时空冷。

[0135]

6)无缝气瓶瓶口加工

[0136]

以瓶口外圆d3为基准加工瓶口,保证同轴度、垂直度要求。

[0137]

7)无缝气瓶压力试验

[0138]

对无缝气瓶进行液压强度试验和工作压力气密试验。

[0139]

8)内外表面喷丸处理

[0140]

对无缝气瓶内外表面进行喷丸处理,清洁表面,并提高气瓶的抗疲劳能力。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让