双高棒控冷轧制系统的制作方法

2021-01-29 17:01:33|

2021-01-29 17:01:33| 217|

217| 起点商标网

起点商标网

[0001]

本实用新型涉及轧钢控冷工艺流程设计领域,特别是涉及一种双高棒控冷轧制系统。

背景技术:

[0002]

①

目前,国内乃至国际上已建成投产的双高棒项目中,为达到控温轧制的目的,在精轧机组均采用6机架连轧,并设置大围盘(在精轧机组两侧设置过钢通道)以达到延长轧线,降低进精轧温度的目的。

[0003]

②

双高棒轧制速度快,现有技术在大围盘圆弧区域处,轧件阻力大通过性降低,对导槽磨损加快,容易产生堆钢事故,降低生产作业率,并且处理大围盘中的废钢也十分困难。

[0004]

以上方式的轧制系统温度控制精度不高,其温控设备的布置且无法适用等温低温生产。

技术实现要素:

[0005]

鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种双高棒控冷轧制系统,用于解决现有技术中的双高棒轧制线的温控精度不高,难以实现等温低温轧制的问题。

[0006]

为实现上述目的及其他相关目的,本实用新型提供一种双高棒控冷轧制系统,包括:

[0007]

精轧机组,所述精轧机组用于轧制棒材,在每个轧制线上至少对应有两个所述精轧机组,轧件依次经过两个所述精轧机组;

[0008]

控温设备,每个所述精轧机组的轧制前位置和轧制后位置均设有所述控温设备,所述控温设备用于对所述棒材进行降温。

[0009]

可选的,还包括切分机组,所述切分机组用于将轧件沿长度方向上切分形成两条轧制支线,两条所述轧制支线上均各自对应设有至少两组精轧机组。

[0010]

可选的,所述切分机组和所述精轧机组之间设有第一控温系统,相邻两个所述精轧机组之间设有第二控温系统,所述第一控温系统和所述第二控温系统分别位于两个所述控温设备之后。

[0011]

可选的,所述第一控温系统的长度和所述第二控温系统的长度满足等温低温轧制要求。

[0012]

可选的,所述第一控温系统的长度为85-90m,所述第二控温系统的长度为90-95m。

[0013]

可选的,各个所述轧制支线为直线型、折线或曲线,所述折线的内角和曲线的内角在150度至180度之间。

[0014]

可选的,所述控温设备包括水冷机构和均温机构、温度传感器和控制器,所述水冷机构和所述控制数学模型电性连接,所述温度传感器和所述控制数学模型电性连接,所述

温度传感器用于采集控温设备位置的轧件或者控温设备之前的轧件的表面温度。

[0015]

可选的,所述喷水机构喷水开度可调。

[0016]

可选的,所述精轧机组内的各个所述机架的辊缝可调。

[0017]

可选的,所述精轧机组采用椭圆—圆的孔型路线。

[0018]

如上所述,本实用新型的双高棒控冷轧制系统,至少具有以下有益效果:

[0019]

通过在轧制方向上设置至少两个精轧机组,使得轧件能够获得更高的轧制精度,同时通过在各个精轧机组的前后均设置温控设备的设计,使得在精轧时,对温度的可控性更好,精度更高,减小了棒材的内外温差,使得棒材的金属性能提升。

附图说明

[0020]

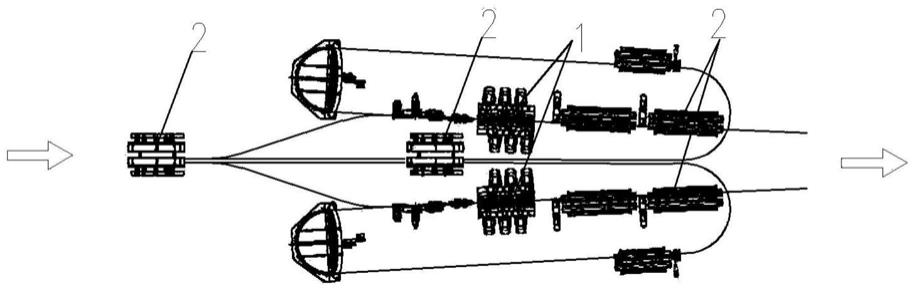

图1显示为现有技术中采用的大围盘结构双高棒轧制系统示意图。

[0021]

图2显示为本实用新型的双高棒控冷轧制系统示意图。

[0022]

元件标号说明:精轧机组1,控温设备2,第一控温系统3,第二控温系统4。

具体实施方式

[0023]

以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

[0024]

请参阅图1至图2。须知,本说明书附图所示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

[0025]

以下各个实施例仅是为了举例说明。各个实施例之间,可以进行组合,其不仅仅限于以下单个实施例展现的内容。

[0026]

如图1所示,现有的双高棒轧制的生产线采用如图1的结构,在双高棒被切分以后,双高棒的两个支线形成大回环后继续向前轧制成成品,由于此种大围盘结构使得棒材在被向前轧制时,容易对轧制设备产生较大的阻力,使得轧制机架的使用寿命降低,同时现有的大围盘的结构精轧机组均只采用了一组,使得其温度控制精度不高,轧件的降温与升温差值较大,影响棒材的金属性能。

[0027]

请参阅图2,本实用新型提供一种双高棒控冷轧制系统的实施例,包括:精轧机组1和控温设备2,所述精轧机组1用于轧制棒材,在每个轧制线上至少对应有两个所述精轧机组1,轧件依次经过两个所述精轧机组1;每个所述精轧机组1的轧制前位置和轧制后位置均设有所述控温设备2,所述控温设备2用于对所述轧件进行降温均温。作为一个较为完整的轧制系统,其还可以包括粗轧机组、中扎机组和预精轧机组,预精轧机组中还可以包括以下实施例提到的切分机组,可选的,所述切分机组用于将轧件沿长度方向上切分形成两条轧制支线,两条所述轧制支线上均各自对应设有至少两组精轧机组1。其他部分不是本申请的重点,此处不做过多描述。通过在轧制方向上设置至少两个精轧机组1,使得轧件能够获得

更高的轧制精度,同时通过在各个精轧机组1的前后均设置温控设备的设计,使得在精轧时,对温度的可控性更好,精度更高,实现等温低温轧制,使得棒材的金属性能提升。

[0028]

请参阅图2,本实施例中,所述精轧机组1有两个,两条支线上的精轧机组1均有两个,所述切分机组和所述精轧机组1之间设有第一控温系统3,相邻两个所述精轧机组1之间设有第二控温系统4,所述第一控温系统3和所述第二控温系统4分别位于两个所述控温设备2之后。使得原来的温度变化较大的轧制情形变为现在的分阶段逐渐降温及轧制,温度可控性更好,第一次精轧前通过控温设备2冷却,此时轧件表面温度较低,轧件内部温度较高,存在温差,然后开始第一次精轧,第一精轧过后,轧件在第一控温系统3上逐渐回温,轧件的内外温度逐渐趋近,然后进入第二精轧之前又被控温设备2冷却,然后开始第二精轧,精轧过后再经过控温设备2冷却。可选的,所述第一控温系统3的长度大于所述第二控温系统4的长度。可选的,所述第一控温系统3的长度为85-90m,所述第二控温系统4的长度为90-95m。具体举例来说:精轧i机组采用4架平立交替的单传悬臂285轧机,具备足够的低温轧制能力,可保证对830℃轧件进行顺利轧制。经精轧i机组轧制后,轧件温度迅速攀升,最高可达900℃。经过精轧i机组轧制升温的轧件,通过精轧i后3套控冷设备进行冷却,经长度约45m的过钢导槽进行回复,可将温度控制830℃左右进入精轧ii机组进行轧制。精轧ii机组采用4架全新一代φ250超重型顶交45

°

悬臂轧机,模块传动,使用碳化钨辊环,具备最低780℃低温轧制能力。轧件经该机组高速轧制后,轧件升温至860℃,进入精轧机组1ii后3套控冷设备,经冷却回复后,可根据工艺需要控制轧件上冷床温度,适用于轧制规格的温度需求。

[0029]

请参阅图2,本实施例中,各个所述轧制支线为直线型、折线或曲线,所述折线的内角和曲线的内角在150度至180度之间。通过轧制支线的轧制运动轨迹的限制,使得棒材在轧制过程中更加顺畅,其避免了传统的大围盘结构对机架的耗损,使得机架的使用寿命更长。

[0030]

请参阅图2,本实施例中,所述控温设备2包括水冷机构和均温机构、温度传感器和控制器,所述喷水机构和所述控制数学模型电性连接,所述温度传感器和所述控制数学模型电性连接,所述温度传感器用于采集控温设备2位置的轧件或者控温设备2之前的轧件的表面温度。可选的,所述喷水机构喷水开度可调。通过温度传感器的设置,使得其能够实现对轧件的温度采集,然后根据温度情况决定喷水量,喷水量和喷水时间的不同,对轧件的冷效果不同,从而实现更大范围的温度控制,特别是对于不同规格的棒材,规格不同,轧件内外的温差不一样;规格不一样,导致降温效果也有影响,喷水机构可调可以通过电磁阀开度的大小实现控制,电磁阀和控制器电性连接,

[0031]

请参阅图2,本实施例中,所述精轧机组1内的各个所述机架的辊缝可调。当需要轧制不同规定的棒材时,根据需求选择对应精轧机组1内的机架的数量即可对应,比如第一组精轧机组1选择2个机架,第二组精轧机组1选择2个机架,根据需求尺寸进行配置。

[0032]

本实施例中,中轧机组包括无孔型轧制结构和孔型轧制结构,棒材在中扎机组中依次被无孔型轧制和孔型轧制;所述预精轧机组采用孔型轧制结构;所述精轧机组1采用孔型轧制结构,所述精轧机组1内的机架不止一个,所述精轧机组1内的各个所述机架的辊缝可调。相对于传统的双高棒的生产均采用的是全部有孔型的轧制结构,本专利让棒材依次经过无孔型轧制和孔型轧制,其端面能够逐渐被定型,使得其可以适应更广的尺寸轧制范

围,同时,精轧机组1的机架辊缝可以调,使得棒材逐渐被轧制成型到精轧机组1位置时,其能够根据所需要轧制的双高棒的尺寸进行机架的数量选择以及的每个机架的辊缝调整,一个轧制线实现适应多种尺寸的双高棒的轧制,一方面可以大幅降低轧辊、辊环以及导卫等模具的备用量,降低企业的资金占用;另一方面在更换规格时,减少机芯、辊环以及导卫的更换数量,提升换辊换槽效率,有利于生产组织,降低企业生产成本。粗轧机组采用矩形—立矩形—矩形路线的平辊无孔型轧制结构。可高效率利用轧辊,减少轧辊加工工序。所述中轧机组的孔型轧制结构采用圆-椭圆孔型路线。可有效控制料型,保证进入预精轧料型的稳定性。所述预精轧机组采用扁—箱—预切—切分—椭—圆的孔型路线。在预精轧机组中,棒材在预精轧机组中被切分,采用单一料型进入精轧机组1,精确保证切分料型均衡性,有效控制精轧机组1的轧制线差。通过精轧机组1的实现两条支线的轧制并从精轧机组1轧制出成品,每条支线上的精轧机组1数量均至少有两组,实现更高精度的轧制。每个精轧机组1的机架的辊缝可调,使得每条精轧机组1可以独立调整产品的尺寸。所述精轧机组1采用椭圆—圆的孔型路线。利用预精轧机组的单一料型,通过调整投用机架数量和辊缝,选择不同机架出成品。

[0033]

综上所述,本实用新型通过在轧制方向上设置至少两个精轧机组1,使得棒材能够获得更高的轧制精度,同时通过在各个精轧机组1的前后均设置温控设备的设计,使得在精轧时,对温度的可控性更好,精度更高,减小了棒材的内外温差,使得棒材的金属性能提升。上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让