一种钛或钛合金电脉冲辅助热冲压成形方法及装置与流程

2021-01-29 17:01:55|

2021-01-29 17:01:55| 330|

330| 起点商标网

起点商标网

[0001]

本发明涉及航空轻质合金板材塑性加工技术领域,涉及一种热冲压成形方法及装置,尤其涉及一种钛或钛合金电脉冲辅助热冲压成形方法及装置。

背景技术:

[0002]

大型飞机技术是衡量一个国家科技水平、工业水平和综合国力的重要标志之一。据中国民航研究所、美国波音及欧洲空客对我国民航市场的预测:2026年前民航运输量每年以14%的速度在增长,2007-2026年,大飞机增加的数目为4752架,总价值达数千亿美元。作为民用飞机需求大国,以c919为代表的民用客机成为21世纪我国大力发展自主飞机制造技术新的起点。

[0003]

钛合金由于具有高比强度和比刚度,以及良好的热稳定性、可焊性和热强性,可充分实现钛合金薄壁构件的轻量化并保证其服役性能,主要用于制造高温下长时间工作的飞机和发动机结构件,如发动机内部轮毂承载钣金结构件、反推力钣金结构件及外表面覆盖件等。然而,室温下钛合金板材变形抗力大、塑性变形能力差,难以满足薄壁构件的制造精度和成形性能要求,因而对于飞机及发动机常用的钛合金薄壁件,一般采用蠕变成形、等温热成形或超塑成形工艺生产。

[0004]

但是传统生产方式普遍存在以下问题:(1)航空构件品种多、批量少、模具更换频繁,模具加热与冷却时间长导致生产效率低、周期长;(2)模具加热及等温慢速率成形导致能耗高;为提高模具寿命采用昂贵的耐热合金制造导致成本高;(3)材料在高温阶段停留时间长,表面氧化和内部组织粗化,构件服役性能恶化。钛合金薄壁构件高精度、高性能、高效率、低成本、低能耗制造是航空领域共同面临的难题。

[0005]

为了攻克该技术难题,瑞典lulea大学的oldenburg等人借鉴传统硼钢热冲压工艺提出钛合金高温冷模热冲压工艺,其实质是高温板料在常温模具中成形并冷却的过程,一方面利用高温改善钛合金塑性成形能力,另一方面通过模内保压冷却可减小构件的回弹,高速冲压成形也提高了生产效率,且模具不需要加热降低对模具材料性能的要求,是一种低成本、高效率的成形工艺方法。

[0006]

但是上述提出的钛合金热冲压成形工艺,还存在很多重要问题:(1)回弹现象严重,且对温度变化非常敏感。传统冷模热成形钛合金构件的回弹非常严重,造成零件尺寸偏差非常大,且回弹与成形开始温度(加热转运到模具上的初始温度)和保压过程的冷却速度密切相关。提高成形温度和减小冷却速率都能减小回弹,提高零件的尺寸精度,但是较高的成形温度需要更高的加热和保温温度以及更快的转运速度。此外,虽然可以通过在模具和板料之间增加热阻层来降低构件在保压过程中的冷却速率,从而减小回弹。但是较高的温度和较慢的冷却速率又会影响相变和导致晶粒粗化,从而影响构件的最终力学性能。(2)热冲压成形构件力学性能退化明显,且与加热温度和冷速密切相关。如上所述,有效减小回弹的措施是提高加热温度和降低保压过程的冷却速度,但通过研究发现提高加热温度会导致最终构件的微观组织和力学性能退化,研究发现随着加热温度的升高晶粒尺寸发生明显粗

化,导致高温成形后零件的延伸率明显低于室温成形和原始母材的延伸率,低周疲劳寿命远也低于室温成形零件。

[0007]

为了解决一般钛合金热冲压构件最终力学性能和尺寸精度的矛盾,迫切需要发展新的高精度、高性能制造工艺方案来同时提高成形零件的尺寸精度和最终力学性能。

技术实现要素:

[0008]

有鉴于此,本发明的目的一在于提供一种钛或钛合金电脉冲辅助热冲压成形方法,本发明的目的二在于提供一种钛或钛合金电脉冲辅助热冲压成形方法用装置。

[0009]

本发明的目的一是通过以下技术方案实现的:一种钛或钛合金电脉冲辅助热冲压成形方法,包括以下步骤:

[0010]

a、将钛或钛合金坯料加热保温:将钛或钛合金坯料放置到加热炉中加热,达到设定温度后保温,直到板料温度分布均匀;

[0011]

b、冲压成形:将步骤a中温度分布均匀的钛或钛合金坯料取出,放置在安装有电脉冲处理工装的冷模具上进行热冲压成形得到钛或钛合金零件;

[0012]

c、保压淬火、高能短时脉冲电流处理:将步骤b得到的钛或钛合金零件进行模具保压,所述保压时间为40~240s,使零件充分冷却定型;且保压开始的同时接通高能脉冲电源进行短时脉冲电流处理。

[0013]

优选的,所述钛或钛合金坯料为工业纯钛板材(如ta0等)、α型和近α型钛及钛合金板材(如ta15等)、β型和近β型钛及钛合金板材(如tb2等)、α-β型钛合金板材(如tc4等)、钛铝合金板材(如ti3al、ti2alnb、tial等)。

[0014]

优选的,所述步骤a之前还包括钛或钛合金坯料的制备和表面处理步骤,具体包括如下步骤:将钛或钛合金板料切割成目标形状后在钛或钛合金板料表面喷涂耐高温润滑导电涂料。

[0015]

优选的,所述耐高温润滑导电涂料包括增强石墨涂层、银铜导电漆、镍导电漆、电镀导电漆、导电油等中的一种或多种。

[0016]

优选的,所述步骤a中钛或钛合金坯料加热温度为800-1200℃,保温时间为1-10分钟。所述加入温度超出范围下限时,材料的成形性能无法保证,可能出现零件破裂情况;超出范围上限时,材料组织变的粗大,可能出现零件性能下降情况。保温时间超出范围下限时,坯料加热不充分,温度分布不均匀,影响成形性能;超出范围上限时,材料组织变的粗大,可能出现零件性能下降情况。

[0017]

优选的,所述步骤b中将钛或钛合金坯料取出到放置在冷模具上的转运时间为2-3s,热冲压成形时间为1-2s。

[0018]

优选的,所述步骤c中保压采用的压力为5-40mpa,保压时间为40-240s。所述保压时间超出范围下限时,冷却不完全,脉冲电流处理时间太短,材料内应力释放不完全,零件尺寸精度不能保证。

[0019]

优选的,所述步骤c中高能脉冲电流的电流密度为10-10000a/mm

2

,脉冲电流处理时间为0.1-600s。具体而言,随钛合金材料和工艺的变化而不同,一般在较低电流密度时的处理时间为10-600s,在较高电流密度时处理时间为0.1-10s。所述电流密度或处理时间超出前述范围下限时,脉冲电流处理作用太弱,无法达到电致应力松弛和电致强韧化的预期

技术效果;超出范围上限时,脉冲电流处理作用太强,导致材料和零件性能劣化。

[0020]

优选的,所述步骤c之后还包括电脉冲辅助模压校形步骤,具体包括如下步骤:根据步骤c得到的钛或钛合金零件的卸载回弹的情况,进行保压校形,模具重新加载钛或钛合金零件,并接通脉冲电源对零件施加合适的脉冲电流进行应力松弛,根据回弹情况进行若干次重复处理,至零件的尺寸精度满足要求。

[0021]

本发明还提供了一种钛或钛合金电脉冲辅助热冲压成形方法用装置,包括安装有电脉冲处理工装的冷模具,所述安装有电脉冲处理工装的冷模具包括多个模具镶块、多个脉冲电流电极。

[0022]

优选的,多个所述脉冲电流电极位于模具型面上,打磨光滑并相对模具型面有一定的凸出高度,所述脉冲电流电极的底部装有弹性装置,使保压过程中脉冲电流电极与钛或钛合金坯料表面相接触,并保持一定的接触压力,接触压力依靠调节弹性装置来改变。

[0023]

优选的,每个所述模具镶块包括凸模镶块和凹模镶块,各凹模镶块的两侧分别设置有脉冲电流电极,每个所述脉冲电流电极独立控制脉冲电流参数,从而获得应力松弛和力学性能的分区控制实现构件尺寸精度和力学性能的分区定制。

[0024]

综上所述,与现有技术相比,本发明具有如下的有益效果:

[0025]

(1)本发明一方面通过在保压淬火过程中施加强脉冲电流来加速钛或钛合金高温应力松弛可以减小回弹,同时还可以降低对加热温度的要求;另一方面利用脉冲电流具有改善微观组织的特性来实现钛或钛合金零件组织的强韧化处理,得到强度、韧性和疲劳性能更高的零件;

[0026]

(2)本发明通过综合利用脉冲电流在应力和组织调控方面的优势来解决传统钛合金热冲压工艺中零件回弹严重和最终力学性能劣化的问题,可同时提高成形零件的尺寸精度和最终力学性能;

[0027]

(3)本发明工艺方法较为简单、且效率高、易实现大规模和自动化生产,具有广阔的应用前景。

附图说明

[0028]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其他特征、目的和优点将会变得更明显:

[0029]

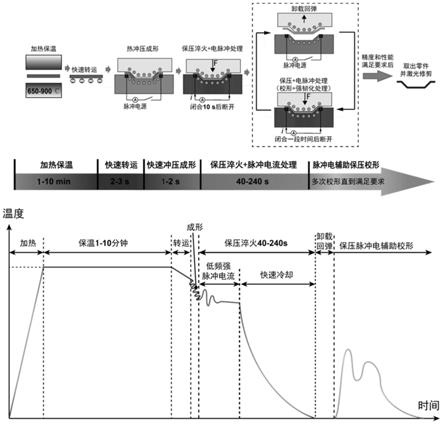

图1所示为一种钛或钛合金电脉冲辅助热冲压成形方法的流程示意图;

[0030]

图2所示为实施例2和4中采用的单时效热处理流程示意图;

[0031]

图3所示为实施例2和4中采用的双时效热处理流程示意图;

[0032]

图4所示为实施例中采用的钛或钛合金电脉冲辅助热冲压成形方法用装置。

具体实施方式

[0033]

以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进,这些都属于本发明的保护范围。在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之

间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开,下面结合具体实施例对本发明进行详细说明:

[0034]

电脉冲能够加速钛或钛合金的应力松弛,使钛或钛合金在非常短的时间内将变形残余应力降低到较低的水平,同时通过较大的脉冲电流还可以实现钛或钛合金微观组织性能的调控,使钛或钛合金得到强韧化处理,能够提升钛或合金的强度、延伸率以及疲劳特性。将钛或钛合金热冲压和电脉冲热处理相结合,在保压的同时进行短时的脉冲电流热处理,一方面通过电脉冲加速应力松弛快速减小由于塑性变形和冷却收缩引起的残余应力,另一反面通过脉冲电流实现构件组织性能调控达到强韧化处理的作用,使最终构件的尺寸精度和力学性能均满足成形尺寸精度要求。

[0035]

下面结合具体实施例和附图对本发明做进一步说明。

[0036]

如图1所示,本发明提供一种高能短时电脉冲辅助钛或钛合金热冲压成形方法,主要包括制坯、热冲压成形、电脉冲辅助保压淬火、电脉冲辅助保压校形等四个步骤:

[0037]

步骤一、制坯:将钛或钛合金板料切割零件展开后所需形状和尺寸,在板料表面涂抹预先调制好的润滑和导电涂层。

[0038]

步骤二、热冲压成形:将板坯在电阻炉内快速加热到800-1200℃,并保温1-10分钟,待其温度分布均匀后快速转运到模具上,转运时间2-3s,并在1-2s内快速合模完成冲压成形。

[0039]

步骤三、电脉冲辅助保压淬火:合模后保压力控制在5-40mpa左右,持续保压40-240s,并在保压开始的同时闭合脉冲电源开关进行高能短时脉冲电流处理,最大脉冲电流密度为10000a/mm

2

。

[0040]

步骤四、电脉冲辅助保压校形:模具卸载并评估零件的尺寸精度,精度未达到要求,再进行电脉冲辅助保压校形,校形保压力保持不变,根据板料温升和卸载回弹情况可灵活调整脉冲电流密度和持续时间,并可以进行多次重复电脉冲辅助校形。

[0041]

电脉冲处理总时间应控制在600s以内。

[0042]

本发明提供一种高能短时电脉冲辅助钛或钛合金热冲压成形方法,包括前述的制备步骤,还包括在电脉冲辅助校形结束后,进行时效热处理的步骤,时效温度t,保温时间t1-t2可根据具体材料种类灵活确定。

[0043]

本发明还提供了一种钛或钛合金电脉冲辅助热冲压成形方法用装置,如图4所示,包括安装有电脉冲处理工装的冷模具,所述安装有电脉冲处理工装的冷模具包括多个模具镶块、多个脉冲电流电极。

[0044]

多个所述脉冲电流电极位于模具型面上,打磨光滑并相对模具型面有一定的凸出高度,所述脉冲电流电极的底部装有弹性装置,使保压过程中脉冲电流电极与钛或钛合金坯料表面相接触,并保持一定的接触压力,接触压力依靠调节弹性装置来改变。

[0045]

每个所述模具镶块包括凸模镶块和凹模镶块,各凹模镶块的两侧分别设置有脉冲电流电极,每个所述脉冲电流电极独立控制脉冲电流参数,从而获得应力松弛和力学性能的分区控制实现构件尺寸精度和力学性能的分区定制。

[0046]

下面结合以下给出的四个具体实施例,说明本方法的步骤和装置。

[0047]

实施例1

[0048]

如图1所示,一种钛及钛合金电脉冲辅助热冲压成形方法,是按照以下步骤实施

的:

[0049]

步骤一、板坯下料和表面处理:根据零件尺寸进行切割相应尺寸的坯料,坯料为tc4板材,在坯料表面涂抹预先调制好的润滑和导电涂层,涂层为增强石墨涂层;

[0050]

步骤二、板坯加热保温:将坯料快速加热到950℃,并保温5分钟,使其温度分布均匀,然后将其快速转运到安装有电脉冲处理工装的冷模具上,转运时间控制在2-3s;

[0051]

步骤三、热冲压成形:在1-2s内快速完成热冲压成形,得到钛合金零件;

[0052]

步骤四、保压淬火、高能短时脉冲电流处理:将步骤三得到的钛合金零件进行模具保压,控制保压力为20-25mpa,持续保压30-40s,保压一开始便立即闭合脉冲电源开关进行强脉冲电流处理,脉冲电流密度变化范围为200-300a/mm

2

、脉冲电流处理时间为2s;

[0053]

步骤五、卸载回弹及回弹评估:卸载保压力,打开模具并取出零件,放到检具上初步评估回弹情况,根据回弹情况制定下一步校形参数;

[0054]

步骤六、模具保压电脉冲辅助校形:将零件重新放回到模具上,进行定位后重新合模并加载20-25mpa的保压压力,并闭合脉冲电源开关,与步骤四的处理方法一样进行相同的脉冲电流密度和处理时间控制;

[0055]

步骤七:重复步骤五和步骤六,通过多次校形处理,直到尺寸精度和力学性能均满足设计要求后结束校形处理,最后进行零件后处理工序。

[0056]

步骤二中,所述安装有电脉冲处理工装的冷模具(如图4所示的装置)包括多个模具镶块、多个脉冲电流电极。多个所述脉冲电流电极位于模具型面上,打磨光滑并相对模具型面有一定的凸出高度,所述脉冲电流电极的底部装有弹性装置,使保压过程中脉冲电流电极与钛合金坯料表面相接触,并保持一定的接触压力,接触压力依靠调节弹性装置来改变。每个所述模具镶块包括凸模镶块和凹模镶块,各凹模镶块的两侧分别设置有脉冲电流电极,每个所述脉冲电流电极独立控制脉冲电流参数,从而获得应力松弛和力学性能的分区控制实现构件尺寸精度和力学性能的分区定制。

[0057]

实施例2

[0058]

如图1和图2所示,本实施例与实施例1的区别在于:

[0059]

(1)将坯料设置为tb2板材;

[0060]

(2)在步骤七之后,还包括步骤八的时效热处理步骤:根据具体的需求,将校形合格后的零件按照图2所示的单级时效或图3所示的双级时效工艺路线进行时效热处理,对于图2所示的单级时效工艺,其工艺参数为710℃/0.5h(t1/t12-t11),对于图3所示的双级时效工艺,其工艺参数为710℃/0.5h+500℃/8h(t1/t22-t21+t2/t24-t23),如此设置,可提升最终零件的强度性能。

[0061]

实施例3

[0062]

如图1和图4所示,本实施例与实施例1的区别在于,通过模具和电脉冲处理装置分区控制脉冲电流参数和处理过程,实现钛或钛合金零件最终力学性能分区定制,如此设置,能满足更加复杂的零件性能需求。一种高能短时电脉冲辅助钛或钛合金热冲压成形工艺根据不同部位性能的不同需求定制化制造变强度零件的方法,是按照以下步骤实施的:

[0063]

步骤一、板坯下料和表面处理:根据零件尺寸进行切割相应尺寸的坯料,坯料为α-β型钛合金板材(tc4),在坯料表面涂抹预先调制好的润滑和导电涂层,涂层为增强石墨涂层;

[0064]

步骤二、板坯加热保温:将坯料快速加热到950℃,并保温5分钟,使其温度分布均匀,然后将其快速转运到安装有电脉冲处理工装的冷模具上,转运时间控制在2-3s;

[0065]

步骤三、热冲压成形:在1-2s内快速完成热冲压成形,得到钛合金零件;

[0066]

步骤四、保压淬火及分区电脉冲处理:控制平均保压力为20-25mpa,持续保压30-40s,保压一开始便立即闭合脉冲电源开关进行强脉冲电流处理。如图4所示,通过电源控制器设置通过脉冲电极1的电流密度100a/mm2,处理时间为2s,通过脉冲电极2的电流密度为1000a/mm2,处理时间为0.25s,通过电流密度大小和通电时间控制零件最终力学性能,从而实现最终力学性能的分区定制;

[0067]

步骤五、卸载回弹及回弹评估:卸载保压力,打开模具并取出零件,放到检具上初步评估回弹情况,并制定下一步校形参数;

[0068]

步骤六、模具保压电脉冲辅助校形:将零件重新放回到模具上,进行定位后重新合模并加载合适的保压力,并闭合脉冲电源开关,与步骤四的处理方法一样进行分区脉冲电流密度和处理时间控制;

[0069]

步骤七、重复步骤五和步骤六,通过多次校形处理,直到尺寸精度和力学性能均满足要求后结束校形处理,最后进行零件后处理工序;

[0070]

步骤二中,所述安装有电脉冲处理工装的冷模具(如图4所示的装置)包括多个模具镶块、多个脉冲电流电极。多个所述脉冲电流电极位于模具型面上,打磨光滑并相对模具型面有一定的凸出高度,所述脉冲电流电极的底部装有弹性装置,使保压过程中脉冲电流电极与钛合金坯料表面相接触,并保持一定的接触压力,接触压力依靠调节弹性装置来改变。每个所述模具镶块包括凸模镶块和凹模镶块,各凹模镶块的两侧分别设置有脉冲电流电极,每个所述脉冲电流电极独立控制脉冲电流参数,从而获得应力松弛和力学性能的分区控制实现构件尺寸精度和力学性能的分区定制。

[0071]

实施例4

[0072]

本实施例与实施例3的区别在于:

[0073]

(1)将坯料设置为tb2板材;

[0074]

(2)在步骤七之后,还包括步骤八的时效热处理步骤:根据具体的需求,将校形合格后的零件按照图2所示的单级时效或图3所示的双级时效工艺路线进行时效热处理,对于图2所示的单级时效工艺,其工艺参数为710℃/0.5h(t1/t12-t11),对于图3所示的双级时效工艺,其工艺参数为710℃/0.5h+500℃/8h(t1/t22-t21+t2/t24-t23),如此设置,可提升最终零件的强度性能。

[0075]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让