一种用于航空薄壁金属结构件的精准滚压校正装置的制作方法

2021-01-29 17:01:48|

2021-01-29 17:01:48| 245|

245| 起点商标网

起点商标网

[0001]

本发明涉及一种用于航空薄壁金属结构件的精准滚压校正装置,属于航空薄壁件滚压校正技术领域。

背景技术:

[0002]

航空结构件在数控加工过程中,材料去除率高,结构刚度低,常常由于金属材料残余内应力、加工过程中引入的加工应力以及结构不对称,出现挠曲变形。加工的构件普遍存在不同程度、不同形式的加工变形问题,达不到飞机装配所需要的精度和要求。目前,对航空结构件的校正方式多为人工使用榔头敲击校正和丝杠増力校正方式。由于数控加工后的零件变形在不同位置出现的变形量不同,因此采用人工粗暴式的校正和单一滚压校正载荷会出现对零件变形的过校正或不完全校正,并且零部件的校正精度完全依赖于操作工人的经验和眼力观察,零件的安装精度和使用寿命难以保证。

[0003]

目前对薄壁零件的滚压装置较少,且结构设计存在问题,比如,

[0004]

1、在专利cn201253645y公开了一种滚压校形工具,采用预紧螺栓提供滚压载荷,利用驱动轮和自由轮对薄壁件进行滚压校形。该工具的滚压载荷不能根据滚压位置不同的变形量实时提供不同的滚压载荷,采用预紧螺栓施加滚压力,对相同结构的零件进行滚压,每滚压一个零件就要调整一次预紧螺栓,对校正相同结构的零件,其重复性低,校正精度不易控制,误差波动大。

[0005]

2、在专利cn105252206a公开了一种用于薄壁结构的双侧滚压装置,采用液压缸提供滚压载荷,滚压头对中滚压,滚压位置难以检测,该双侧滚压装置无末端测力机构,对滚压载荷的精准控制不易实现,不易实现精准高效滚压校正,由于航空薄壁件采用的都是高强度铝合金,需要施加的滚压载荷值大,对结构的强度要求高,利用铰接结构传递滚压载荷,结构体积太大。

[0006]

3、在专利cn107186000a公开了一种针对零件变形的校正方法,采用预紧螺栓提供滚压载荷,根据校正零件的变形方向和选取特定变形点的变形量逐一校正,需要技术人员依据经验选取变形点,并且对滚压过程中的滚压力大小缺少实时监测和反馈装置,预紧螺栓不易实现对滚压载荷的实时调整,可重复性低,该校正方法中缺少位置检测和反馈装置,滚压精度难以控制。

[0007]

综上所述,现有的滚压校正技术存在不足,利用预紧螺栓提供滚压载荷,结构体积大,结构的对中性低,易引入不必要的变形;现有的滚压校正装置缺少对滚压位置的检测,不能依据不同的位置提供不同的滚压校正载荷;校正过程中的滚压载荷依靠技术人员的经验施加单一载荷,缺少末端滚压载荷实时检测与反馈机构,以满足零件的安装精度和提高零件的使用寿命,实现滚压校正过程的智能化和精准化。

技术实现要素:

[0008]

针对上述的不足,本发明提供了一种用于航空薄壁金属结构件的精准滚压校正装

置。

[0009]

本发明的用于航空薄壁金属结构件的滚压校正装置,采用以下技术方案:

[0010]

本发明提出的用于航空薄壁金属结构件的精准滚压校正装置,包括支架、増力装置、传动滚压装置、测力滚压装置、接近缓冲装置和数显系统,支架安装有増力装置和传动滚压装置,两装置中心线对齐共面安装,测力滚压装置和接近缓冲装置安装在増力装置输出端,数显系统安装在増力装置外壳外侧;

[0011]

所述的支架上设置有増力气缸安装位、増力滑轨安装槽、转轴输出机构安装位和驱动机安装位,増力气缸安装位、转轴输出机构安装位与驱动机安装位的三条中心线对齐共面,用于装置的支撑部件;所述的増力装置采用楔形増力放大机构,以保证输出满足所校正零件的滚压载荷,输出稳定的滚压力;所述的传动滚压装置实现装置的驱动,用于实时检测滚压位置,并将位置信号反馈到数显系统中,以实现滚压装置的精准滚压;所述的数显系统作为滚压装置的控制系统,根据传动滚压装置反馈的位置信号,得到滚压装置所处的变形量,并由数显系统输出所需的校正载荷值,输入到测力滚压装置中,变形量与滚压载荷构成一组完整的数据对;所述的测力滚压装置采用双测力机构,对末端滚压载荷和气缸末端输出载荷实时检测和反馈,以实现滚压载荷的精准控制,构成本装置的闭环系统;所述的接近缓冲装置用于机构的缓冲,防止装置出现超行程,降低滚压过程中的噪音和提高滚压装置的安全性。

[0012]

作为进一步的技术方案,所述的増力装置包括増力气缸、増力滑轨、増力滑台、増力输出连接块、増力转轴和楔形输出块,増力气缸作为输出动力元件,増力气缸通过増力输出连接块与増力转轴相连,増力滑轨和増力滑台作为滚压过程中的导向元件,増力转轴作为动力传递元件,所述的楔形输出块安装在増力滑台上,其楔形面与増力转轴配合,实现增力。

[0013]

作为进一步的技术方案,所述的测力滚压装置包括悬臂式力传感器、滚压轴承和第一力传感器模块,悬臂式力传感器用于实时测量滚压载荷,滚压轴承安装在悬臂式力传感器上端,第一力传感器模块安装在増力输出连接块中,用于检测増力气缸输出作用力大小。

[0014]

作为进一步的技术方案,所述的传动滚压装置包括驱动机、转轴输出机构和主动滚压机构,驱动机作为滚压装置的传动动力元件,转轴输出机构安装在支架的转轴输出机构安装位上,主动滚压机构安装在转轴输出机构的上部末端。

[0015]

作为进一步的技术方案,所述的转轴输出机构包括输出轴支架、输出转轴和微型编码器,输出轴支架作为支撑元件,输出转轴作为动力传递元件,其中,输出转轴的轴线、测力滚压装置中的轴悬臂式力传感器轴线与増力装置中的増力气缸柱塞杆轴线三线对齐共面,微型编码器同轴心安装在输出转轴的下部末端。

[0016]

作为进一步的技术方案,所述的主动滚压机构主要由滚压轮、平键-、滚压挡板和滚压高度调节螺栓组成,上端滚轮轴环与输出转轴同轴心安装,上有导向条,滚压轮通过平键-连接在输出转轴上,滚压轮的上表面与测力滚压装置的滚压轴承上表面对齐,滚压挡板上有导向槽与上端滚轮轴环的导向条相配合安装,滚压高度调节螺栓通过调节螺栓的旋入量来调节滚压挡板高度。

[0017]

作为进一步的技术方案,所述的接近缓冲装置包括第一缓冲橡胶垫、第二缓冲橡

胶垫、第一接近开关和第二接近开关,第一缓冲橡胶垫和第二缓冲橡胶垫作为缓冲元件,第一接近开关和第二接近开关作为位置控制元件。

[0018]

作为进一步的技术方案,所述的数显系统包括随动数显屏幕和装置控制箱,随动数显屏幕用于显示滚压过程中交互元件,装置控制箱设置有电源接入、数据传入和传出接口,反馈和控制滚压过程的状态。

[0019]

上述装置在应用时,工件上的缘条侧壁分别与滚压轴承和滚压轮相切,通过控制气缸柱塞杆的伸出量调节夹紧间隙,缘条上端与滚压挡板面面接触,控制滚压高度。校正过程中,通过悬臂式力传感器和第一力传感器模块实时监测滚压力大小,通过装置控制箱反馈到计算机数据分析系统中,实时调节滚压力大小,改变滚压区域的纤维长度,从而达到预设的校正精度。

[0020]

本发明和现有技术相比,拥有以下有益技术效果:

[0021]

1、本发明利用楔形増力装置,实现了滚压载荷的放大,扩大了滚压载荷的调节范围,以及平稳的传力过程;

[0022]

2、采用传动滚压装置和接近缓冲装置,可以实现不同高度的校正位置,检测滚压位置和滚压速度,反馈滚压装置的运行状态,提高滚压效率;

[0023]

3、采用测力滚压装置,实现对滚压过程中的滚压载荷实时检测,反馈到装置的控制系统中,根据工件不同位置的变形量,分析和计算不同的滚压载荷,通过装置控制箱实时调节滚压载荷,防止过校正和不完全校正,从而提高零件的校正精度和使用寿命;

[0024]

4、数显系统和计算机数据分析系统实现了滚压过程中的人机交互模式,改变了依靠人工经验校正和试错法的校正模式,降低了技术人员的操作要求。

[0025]

5、本装置结构紧凑、采用闭环设计结构、质量轻便、机构强度高,拆卸维护方便,适于多种场合操作,比如人工操作和机械手操作等方式。

附图说明

[0026]

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0027]

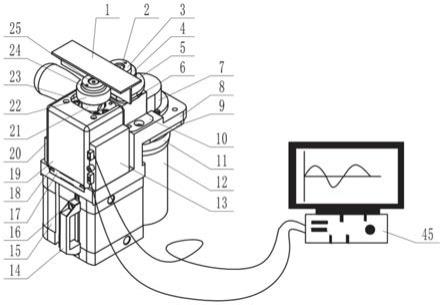

附图1为本发明的整体结构示意图。

[0028]

附图2为本发明的整体结构左视图。

[0029]

附图3为本发明的传动结构示意图。

[0030]

附图4为本发明的滚压力输出装置示意图。

[0031]

附图4-1为本发明的増力装置示意图。

[0032]

附图4-2为本发明的増力装置分解示意图。

[0033]

附图4-3为本发明的楔形输出块示意图。

[0034]

附图5为本发明的滚压装置连接分布图。

[0035]

附图6为本发明的滚压校正方法流程图。

[0036]

图中:1、工件;2、滚压轮固定螺栓;3、滚压轮挡圈;4、滚压轮;5、滚压挡板;5-1、滚压高度调节螺栓;6、轴承端盖;7、保护壳-;8、支架;9、电机端把手底座;10、输出轴支架;11、电机端把手;12、驱动机;13、装置控制箱;15、计算机数据分析系统;14、弓形把手;15、増力气缸;16、把手安装滑块;17、増力滑轨;18、増力滑台;19、保护壳-;20、随动数显屏幕;21、

悬臂式力传感器;22、滚压轴承;23、轴向定位端盖;24、轴端挡圈;25、销轴末端螺栓;26、水平检测传感器;27、第二接近开关;28、平键-;29、输出转轴;30、上端滚轮轴环;31、输出轴上端轴承;32、平键-;33、输出齿轮;34、输出轴下端轴承;35、编码器磁柱;36、编码器芯片;37、铜柱螺栓;38、输入齿轮;39、平键-;40、楔形输出块;40-1、楔形输出块竖边;40-2、楔形输出块斜面;40-3、销轴安装孔;41、増力输出连接块;41-1、増力输出连接块轴孔; 42、周向定位键;43、第一缓冲橡胶垫;44、第一接近开关;45、支撑滚针轴承; 46、増力转轴;47、测力杆;48、第二缓冲橡胶垫;49、微型压力传感器;50、机械手托架;51、气缸底座;52、电机底座。

具体实施方式

[0037]

应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

[0038]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非本发明另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合;

[0039]

为了方便叙述,本发明中如果出现“上”、“下”、“左”“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0040]

正如背景技术所介绍的,现有技术中存在的不足,为了解决如上的技术问题,本发明提出了一种用于航空薄壁金属结构件的精准滚压校正装置。

[0041]

实施例1

[0042]

如附图1所示,本发明提供了一种用于航空薄壁金属结构件的精准滚压校正装置,主要包括:支架8、増力装置、传动滚压装置、测力滚压装置、接近缓冲装置、数显系统和计算机数据分析系统45。

[0043]

支架8安装有増力装置和传动滚压装置,两装置中心线对齐共面安装,测力滚压装置和接近缓冲装置安装在増力装置输出端,数显系统安装在増力装置外壳两侧,计算机数据分析系统45与数显系统数据输出口连接。

[0044]

増力装置采用楔形増力放大机构,以保证输出满足所校正零件的滚压载荷,输出稳定的滚压力;传动滚压装置实现装置的驱动,用于实时检测滚压位置,并将位置信号反馈到数显系统中,以实现滚压装置的精准滚压;所述的数显系统作为滚压装置的控制系统,根据传动滚压装置反馈的位置信号,得到滚压装置所处的变形量,并由数显系统输出所需的校正载荷值,输入到测力滚压装置中,变形量与滚压载荷构成一组完整的数据对;所述的测力滚压装置采用双测力机构,对末端滚压载荷和气缸末端输出载荷实时检测和反馈,以实现滚压载荷的精准控制,构成本装置的闭环系统;所述的接近缓冲装置用于机构的缓冲,防止装置出现超行程,降低滚压过程中的噪音和提高滚压装置的安全性。

[0045]

进一步的,在支架8上设置有増力气缸15安装位、増力滑轨17安装槽、转轴输出机构安装位和驱动机12安装位,其中,有増力气缸15安装位、转轴输出机构安装位与驱动机12

安装位的中心线对齐共面。

[0046]

如图4和图4-1所示,増力装置包括増力气缸15、増力滑轨17、増力滑台 18、増力输出连接块41、増力转轴46、楔形输出块40和保护壳-19;其中増力气缸15作为输出动力元件,其设置在支架8下端的増力气缸安装位上,増力滑轨17安装在支架8的増力滑轨安装槽中,増力滑台18与増力滑轨17面面配合,増力滑台18可在増力滑轨17上平稳滑动,増力滑轨和増力滑台作为滚压过程中的导向元件对楔形输出块40的运动进行导向;増力输出连接块41与増力气缸15 的柱塞杆螺栓连接,如图4-2所示,在所述的増力输出连接块41上设有一个轴孔41-1,増力转轴46与増力输出连接块轴孔41-1同轴心安装,楔形输出块40 采用螺栓固定在増力滑台18上,楔形输出块40整体为一个矩形块结构,在该矩形块内设有凹糟,该凹槽具有一个楔形输出块斜面40-2,増力转轴46插装在该凹槽内,与楔形输出块斜面40-2相切运动,保护壳-19设置在楔形输出块40 上,且在所述的楔形输出块40上还设有销轴安装孔40-3,且销轴安装孔40-3 的轴线与增力转轴的轴线垂直,如图4-2所示,销轴安装孔40-3的轴线为竖直的直线,增力转轴的直线为水平直线。该増力装置具体的工作过程是:増力装置通过増力气缸15输出作用力,作用到増力输出连接块41上,増力转轴46插在在増力输出连接块41上将气缸输出作用力作用在楔形输出块40上的楔形平面,利用楔形输出块40上具有一定角度的楔形平面放大作用力,从而输出滚压载荷。

[0047]

如图4-3所示,楔形输出块40上设置有楔形输出块斜面40-2和销轴安装孔40-3,若定义楔形输出块斜面40-2与楔形输出块竖边40-1的夹角为输出角度α,优选的输出角度范围为0

°

<α<45

°

,滚压装置输出的滚压力放大倍数为1/tanα。

[0048]

如图4所示,所述的测力滚压装置包括悬臂式力传感器21、周向定位键42、轴向定位端盖23、滚压轴承22、轴端挡圈24、销轴末端螺栓25和第一力传感器模块,悬臂式力传感器21安装在楔形输出块40的销轴安装孔40-3中,用于实时测量滚压载荷;周向定位键42设置在悬臂式力传感器21的下端键槽中,轴向定位端盖23设置在楔形输出块40的上端,用于悬臂式力传感器21的轴向固定,滚压轴承22安装在悬臂式力传感器21上端,销轴末端螺栓25安装在悬臂式力传感器21的上端螺纹孔中,第一力传感器模块安装在増力输出连接块41的第一力传感器安装孔位中,用于检测増力气缸输出作用力大小。

[0049]

其中,第一力传感器模块包括微型压力传感器49和测力杆47。测力杆47 一端安装在微型压力传感器49上,一端与増力转轴46相接触,通过増力转轴46 的压入量测量増力气缸15输出力的大小。

[0050]

如图3所示,传动滚压装置包括驱动机12、输入齿轮38、平键-39、转轴输出机构和主动滚压机构,驱动机12安装在支架8的驱动机安装位上,输入齿轮38通过平键-39连接在驱动机12的输出轴上,转轴输出机构安装在支架8 的转轴输出机构安装位上,主动滚压机构安装在转轴输出机构的上部末端。

[0051]

上述的转轴输出机构包括输出轴支架10、输出转轴29、输出齿轮33、微型编码器、输出轴下端轴承34、平键-32、输出轴上端轴承31和轴承端盖6,输出轴下端轴承34和输出轴上端轴承31分别安装在输出轴支架10的轴承孔中,输出转轴29与两轴承同轴心安装,输出转轴29的轴线、测力滚压装置中的轴悬臂式力传感器15轴线与増力装置中的増力气缸21柱塞杆轴线三线对齐共面,微型编码器同轴心安装在输出转轴29的下部末端,输出齿轮33通过平键-32连接在输出转轴29上,轴承端盖6安装在输出轴支架10上端,用于输出转轴29

上端轴承的轴向固定,输出齿轮33与输入齿轮38啮合;

[0052]

传动滚压装置具体的传动过程是:驱动机12驱动输入齿轮38旋转,所述的输入齿轮38驱动输出齿轮33转动,所述的输出齿轮33带动输出转轴29转动,进而输出转轴29带动滚压轮转动。

[0053]

进一步的,所述的输出转轴29下部末端设置有磁柱安装盲孔,用于安装嵌入式编码器的磁柱35。

[0054]

所述的微型编码器包括编码器芯片36、铜柱螺栓37和编码器磁柱35,编码器芯片36通过铜柱螺栓37安装在输出轴支架10下端,编码器磁柱35安装在输出转轴29的磁柱安装盲孔中,用于实时监测滚压校正机构的移动速度和滚压位置。

[0055]

如图3所示,主动滚压机构包括上端滚轮轴环30、滚压轮4、滚压轮挡圈3、平键-28、滚压挡板5、滚压高度调节螺栓5-1、保护壳-7和滚压轮固定螺栓2,上端滚轮轴环30与输出转轴29同轴心安装,上有导向条,滚压轮4通过平键

ⅲꢀ

28连接在输出转轴29上,滚压轮4的上表面与测力滚压装置的滚压轴承22上表面对齐,避免出现一高一低,导致零件缘条出现翻边,滚压挡板5上有导向槽与上端滚轮轴环30的导向条相配合安装,滚压挡板5上有滚压高度调节螺栓5-1 安置槽,滚压高度调节螺栓5-1通过调节螺栓的旋入量来调节滚压高度,滚压轮固定螺栓2安装在输出转轴29的上部末端,保护壳-7安装在支架8上。

[0056]

所述的滚压挡板5上设置有水平检测传感器26,检测滚压装置的运行状态,反馈给操作人员,从而控制滚压装置的运行状态。

[0057]

所述的接近缓冲装置包括第一缓冲橡胶垫43、第二缓冲橡胶垫48、第一接近开关44和第二接近开关27。第一缓冲橡胶垫43和第二缓冲橡胶垫48分别安装在増力输出连接块41的下端和上端,第一接近开关44安装在増力输出连接块 41的上端,第二接近开关27安装在保护壳-19的后侧,第一接近开关44接近开关和第二接近开关27和装置控制箱13连接。

[0058]

所述的数显系统包括随动数显屏幕20和装置控制箱13,随动数显屏幕20 设置在保护壳-19的后侧,装置控制箱13安装在保护壳-19的前侧,装置控制箱13设置有电源接入、数据传入和传出接口,本滚压装置的所有数据均从控制箱中输入输出。

[0059]

所述的计算机数据分析系统45,将滚压模型导入计算机数据分析系统,根据不同的变形量分析和计算每一段所需要的滚压力大小,计算完成的数据输入到装置控制箱13中,滚压装置实时的滚压载荷反馈到计算机分析系统,实现实时监测和交互功能。

[0060]

上述装置还设有手持辅助装置。所述的手持辅助装置包括电机端把手底座 9、电机端把手11、弓形把手14和把手安装滑块16,电机端把手底座9设置在支座8的下端,与驱动机12同轴心安装,电机端把手11安装在电机端把手底座 9上,把手安装滑块16成对的设置在増力气缸15的滑槽中,弓形把手14安装把手安装滑块16上。

[0061]

如附图6所示,本发明的滚压校正方法流程为:将工件放置在本发明的滚压校正位上,利用计算机分析系统45进行分析与计算,并将信号传递到装置控制箱13中;由装置控制箱13控制本装置的滚压和校正;在本装置运行过程中,通过传动滚压装置将位置信号传递到装置控制箱13中,再通过装置控制箱13传递到计算机分析系统45,由计算机分析系统45计算滚压位置,并输出滚压位置所需的滚压载荷信号,通过装置控制箱13实时调节増力装置的输出载荷;由测力滚压装置实时检测増力气缸输出载荷和末端滚压载荷,并反馈到装置控制箱13 中,变形量与滚压载荷构成一组完整的数据对,实现整个滚压装置的闭环调节

系统,提高滚压装置的校正精度和系统的稳定性,以实现精准滚压校正。

[0062]

具体地,

[0063]

从图1和图2可以看出,本实施例主要包括:工件1、増力装置、传动滚压装置、测力滚压装置、接近缓冲装置、数显系统和计算机数据分析系统45。在工件滚压校正工作开始之前,需要将变形零件的数控加工数据导入计算机数据分析系统45中,根据不同的变形量计算出不同的校正载荷值,将数值导入到数显系统中的装置控制箱13,把滚压数值实时数据传输到数显系统中的随动数显屏幕20 中,方便操作人员的观察校正情况。

[0064]

在工件滚压校正工作过程中,利用手持辅助装置对滚压装置进行调整状态,实现平衡稳定滚压;将工件1放置在滚压轮4和滚压轴承22的滚压空间中,工件1为一个t型薄壁件,其中竖直部分为缘条侧壁,通过调整滚压高度调节螺栓 5-1的旋入量,来调节滚压挡板的位置高度,从而控制滚压高度,利用滚压挡板保证滚压机构在工件1的缘条上方均衡移动;増力装置通过増力气缸15输出作用力,作用到増力输出连接块41上,増力转轴46将气缸输出作用力作用在楔形输出块40上的楔形平面,利用楔形输出块40上具有一定角度的楔形平面放大作用力,从而输出预设的滚压载荷,通过测力滚压装置上的滚压轴承22作用在工件1的缘条侧壁上,滚压轴承22与工件1的缘条侧壁相切滚压。

[0065]

滚压轮4的圆柱面与工件1缘条的另一面相切滚压,利用驱动机12输出动力载荷,通过输入齿轮和输出齿轮相啮合带动输出转轴29,滚压轮4通过输出转轴带动,实现对工件1缘条的两侧滚压,导致滚压处的材料纤维增长,从而与数控加工过程中的变形相抵消,实现工件1的校正;通过调节输出轴支架10的连接螺纹的位置,调整滚压轮4和滚压轴承22的中心线,使其对齐共面,避免由于中心线没有对齐,而引入不必要的变形,降低零件的安装精度。利用嵌入式编码器实时测量转轴转速、滚压位置,从而调节滚压载荷。

[0066]

为防止本发明的关于装置出现超行程现象,利用接近缓冲装置中的第一缓冲橡胶垫43和第二缓冲橡胶垫48作为缓冲介质,降低零件之间的噪声,利用第一接近开关44和第二接近开关27防止装置出现超行程问题,提高装置的安全性能。

[0067]

接近缓冲装置的运动配合过程:本装置在増力气缸15上推的运行过程中,増力输出连接块41在増力气缸15的作用下上升,由第一接近开关44实时检测増力输出连接块41的位置状态,并将増力输出连接块41的位置信号反馈到装置控制箱13中;第二接近开关27安装在楔形输出块40外部的保护壳-19的外侧在増力转轴46的带动下,楔形输出块40向工件1的侧壁运动,由第二接近开关 27检测并反馈楔形输出块40的位置状态,信号传递到装置控制箱13中,当第一接近开关44和第二接近开关27的任意传感器发出预警信号,本装置则处于紧急停止状态,从而防止装置出现超行程问题,提高装置的安全性。

[0068]

上述实施例1中提出的工件1为t型薄壁工件,本发明还可以对航空隔框工件、u型工件等具有缘条侧壁类工件进行滚压校正,在实施例中不再赘述,仅以 t型工件作为实施例,进行说明实施方式。

[0069]

实施例2

[0070]

实施例2是实施例1的变化例。

[0071]

本实施例利用实施例1提供的一种用于航空薄壁金属结构件的精准滚压校正装置。由于航空结构件的尺寸不一,为用于特大型的航空结构件校正,采用机械手托架装置连接増力气缸底座和驱动机底座,实现多台滚压校正装置同步多位滚压校正。

[0072]

如附图5所示,在和机械手配合使用时,将单个滚压装置的増力气缸固定底座51和驱动机固定底座52连接在机械手托架50装置上,将机械手托架50装置安装在机械手或者机床上。将每台滚压校正装置的装置控制箱连接于其中任意一台滚压校正装置的装置控制箱,该特定的装置控制箱作为主控箱,控制多台滚压校正装置。关于滚压机构使用台数需要根据实际情况调整,对于相对比较小的薄壁结构件,可以由操作人员使用一台滚压校正装置,而对于相对比较大的薄壁结构件可以采用机械手或者机床控制多台滚压校正装置组合使用。

[0073]

对于本领域的普通技术人员而言,根据本发明的教导,在不脱离本发明的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让