倾斜给进的切割机头及双头锯切割机的制作方法

2021-01-29 17:01:00|

2021-01-29 17:01:00| 294|

294| 起点商标网

起点商标网

[0001]

本发明涉及一种切割机头,尤其涉及一种用于锯切例如铝型材用的倾斜给进的切割机头及其所应用的双头锯切割机。

背景技术:

[0002]

型材类工件常需要至少切割其一端,一般是两端部都要同时进行切割,如门窗型材类工件需要两端进行切割成直角或45度角,为提高型材类工件加工速度,常采用双头锯切割机实施切割加工。所述双头锯切割机包括机架,以及设置在机架上的固定切割单元、活动切割单元,所述活动切割单元可滑动地设置在线性卧轨上,所述固定切割单元和活动切割单元均包括切割机头和切割用的锯片。为了提高机器的使用安全性,现有技术的所述切割机头不仅采用的摆动结构而且采用了罩体结构收藏切割用的锯片以及驱动所述锯片的驱动电机。例如申请号为200880123493.0、201110132342.5、201820883413.2等技术方法都先后公开了上述收藏结构,其中申请号为201820883413.2的“一种双头锯的进给系统”,披露了包括机架,所述机架上设置有锯头机构和工作盘,所述锯头机构设置在工作盘的后方,所述锯头机构包括锯头、电机和支架,所述锯头收藏在所述支架内并通过设置在所述支架上的滑轨滑动,所述支架呈倾斜设置,从而带动锯片完成加工;同时,通过驱动缸调节阀调节驱动缸的进给速度,保证切割的质量。该种结构的切割机头由于部分收藏在所述支架内,不可避免地加剧锯屑四处飞溅的力度进而加剧对包括所述驱动缸的缸杆在内的运动部分的损坏,为此需要进一步改进这些问题。

技术实现要素:

[0003]

为提高机器使用的稳定性和寿命,本发明提出一种倾斜给进的切割机头,包括机头底架、摆动设置在所述机头底架上的切割箱体以及设置在所述切割箱体上的工件切割装置;其特征在于,所述工件切割装置包括切割执行机构,所述切割执行机构包括前低后高倾斜地设置在所述切割箱体上的进刀滑座、滑动设置在所述进刀滑座上的切割支撑主架以及固连在所述切割支撑主架上的切割电机,所述切割电机用于驱动锯片旋转;所述工件切割装置还包括进刀推进机构,从力矩传动的角度看所述进刀推进机构布置在所述切割支撑主架与切割箱体之间用于推动所述切割支撑主架相对于所述切割箱体移动; 所述进刀推进机构包括有进刀驱动器、与所述进刀驱动器传动连接的传动杆以及能够遮盖所述传动杆的防护罩,所述防护罩连接到所述切割支撑主架上并盖住所述传动杆。

[0004]

根据上述结构可以发现,由于设置了防护罩,并且用所述防护罩遮盖住所述传动杆,为此既不妨碍其它部件的运动,又能利用所述防护罩减少锯屑接触到所述传动杆,提高了所述传动杆的使用安全性和稳定性。其次将所述防护罩连接到所述切割支撑主架上,能够减小所述防护罩的体积,不至于占用过多的所述切割箱体内空间。

[0005]

进一步的技术方案还可以是,还包括设置在所述切割箱体上的锯片罩,所述锯片罩布置在所述切割箱体的容纳腔后端开口部位并罩盖部分的所述锯片用于减少锯屑向外

飞溅。

[0006]

进一步的技术方案还可以是,还包括设置在所述切割支撑主架或防护罩上的触发器件及设置在所述切割箱体上对应位置的感测器,当所述进刀驱动器驱动所述切割支撑主架移动时,所述触发器件也随之移动并在终点位置触发所述感测器。

[0007]

其中,所述触发器件用于随所述切割支撑主架移动,提供触发信号;而所述感测器设置在所述切割箱体上,设置的位置适配于所述切割支撑主架能够移动的最大行程或其它设计行程,用于拾取所述触发器件的触发信号并将拾取的信号提供给控制器等。所述触发器件与所述感测器所组成的测控组件,为限定所述切割支撑主架及所述锯片的行程提供基础感测信号,为防止越界提供多一层保护。

[0008]

所述测控组件可以是安装在所述切割支撑主架或防护罩上的撞块以及安装在所述切割箱体上的行程开关,所述撞块碰撞所述行程开关;还可以是,所述测控组件可以是安装在所述切割支撑主架或防护罩上的磁感应块以及安装在所述切割箱体上的磁感应器,所述磁感应器能够感应所述磁感应块接近的触发信号。

[0009]

其中,所述终点位置,是指所述切割支撑主架能够移动的最大行程位置,也可以是其它设计行程位置。

[0010]

进一步的技术方案还可以是,所述进刀推进机构的进刀驱动器是电机并连接到所述切割支撑主架的后端,所述传动杆是丝杆,所述进刀推进机构还包括与所述丝杆螺纹传动连接的进刀丝杆螺母座,所述进刀丝杆螺母座连接到所述切割箱体或所述进刀滑座上。

[0011]

进一步的技术方案还可以是,所述进刀推进机构的进刀驱动器是气动马达,所述气动马达设置在所述切割箱体或所述进刀滑座上,所述传动杆的尾端与所述气动马达的气缸杆连接,所述传动杆的前端连接到所述切割支撑主架。

[0012]

进一步的技术方案还可以是,所述切割执行机构还包括转动设置在所述切割支撑主架前端的切割主轴,所述切割主轴的两端轴部延伸出来,所述锯片和被动皮带轮分置在所述切割主轴的两端轴部,所述切割电机连接到所述切割支撑主架的后端,所述切割电机的输出轴上连接主动皮带轮,所述主动皮带轮和被动皮带轮布置在所述切割支撑主架的同一侧边并通过皮带转动连接。

[0013]

进一步的技术方案还可以是,所述切割支撑主架上设置有主架收纳腔,所述皮带、主动皮带轮和被动皮带轮收纳在所述主架收纳腔内,还包括皮带盖,所述皮带盖连接到所述主架收纳腔的腔口将所述皮带、主动皮带轮和被动皮带轮盖住。

[0014]

进一步的技术方案还可以是,还包括摆角气缸,所述摆角气缸通过摆动座转动安装到所述机头底架上,所述摆角气缸的推杆连接到所述切割箱体从而当所述摆角气缸工作时其推杆能够推动所述切割箱体沿顺时针或逆时针方向转动从而实现角度调整。

[0015]

进一步的技术方案还可以是,所述切割箱体包括箱底架及竖立靠板,所述竖立靠板位于所述切割箱体以及所述工件切割装置的前侧并定位在所述箱底架上,所述竖立靠板用于辅助工件定位,所述竖立靠板上设有能够让所述锯片伸出的锯片槽。

[0016]

进一步的技术方案还可以是,所述切割箱体还包括左箱壳体、右箱壳体、顶箱壳体,所述左箱壳体、右箱壳体左右分置定位在所述箱底架上,所述顶箱壳体定位在所述左箱壳体、右箱壳体顶部之间,所述竖立靠板位于所述左箱壳体、右箱壳体、顶箱壳体的前侧,所述工件切割装置的至少部分构件收容在所述左箱壳体、右箱壳体、顶箱壳体所组成的容纳

腔内。

[0017]

本发明还提供一种带切割机头的双头锯切割机,包括沿左右纵向延伸的卧式机架、设置在所述卧式机架上的固定切割单元、滑动设置在所述卧式机架上并位于所述固定切割单元右边的活动切割单元,所述固定切割单元和所述活动切割单元均包括权利要求1到9任一所述的切割机头。

[0018]

由于本发明具有上述特点和优点,为此可以应用到所述切割机头及双头锯切割机中。

附图说明

[0019]

图1 为本发明的双头锯切割机总成的轴侧视图;

[0020]

图2 为本发明的双头锯切割机的右视图;

[0021]

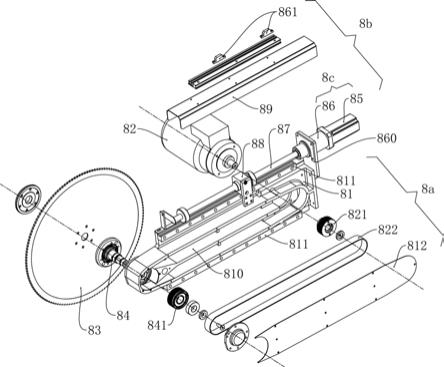

图3 为切割机头的爆炸结构示意图;

[0022]

图4 为切割机头前方的轴侧视图(去掉压紧气缸),显示托轮调节座结构;

[0023]

图5 为图4中a部的放大示意图,显示托轮调节座结构;

[0024]

图6 为切割机头后方的轴侧视图,显示摆角限位座结构;

[0025]

图7 为切割机头的正视方向剖面结构示意图;

[0026]

图8 为图7中c-c方向的剖面结构示意图;

[0027]

图9 为切割机头前方的轴侧视图(包含压紧气缸);

[0028]

图10 为图9中b部的放大示意图,显示基点切割定位机构;

[0029]

图11 为切割箱体轴侧视图;

[0030]

图12 为工件切割装置的爆炸结构示意图;

[0031]

图13 为上压料组件的轴侧视图;

[0032]

图14 为侧压料组件的轴侧视图;

[0033]

图15 为激光测料高装置爆炸结构示意图;

[0034]

图16 为卧式托料支架的轴侧视图;

[0035]

图17为卧式托料支架正视方向剖面结构示意图;

[0036]

图18 为摆臂底座的轴侧立体视图;

[0037]

图19 为托料架的轴侧立体视图。

[0038]

标记说明

[0039] 1-卧式机架、2-固定切割单元、3-活动切割单元、4-激光测料高装置、5-托料架;6-机头底架、7-工件切割固定部、8-工件切割装置、9-切割总成机构,p-型材工件;

[0040]

11-深沟加工槽,111-槽前壁部,1110-前壁倾斜面112-槽后壁部,12-线性卧轨,13-卧式托料支架,14-护罩组件,15-机头限位座,16-导向直齿条,17-位置调整步进电机,18-拖链,19-主机感应片;141-护罩转轴座、142-护罩转轴、143-护罩臂、144-护罩板、145-摆动铰接耳、146-护罩气缸;130-摆臂底座、131-摆臂转轴、132-气弹簧座、133-气弹簧、134-线性插销滑座、135-摆臂底盖,136-扭簧、137-摆臂滑块、138-楔形插销,139-托料摆臂、13a-水平滚轮盒、13b-摆臂滚轮座、13c-摆臂滚轮、13d-深沟球轴承、13e-滚筒、13f-挡料滚轮、13g-摆臂定位法兰、13i-v形定位口、13j-摆臂安装法兰、13k-摆臂法兰;

[0041]

40-测高基座,41-测高工作台板,42-测高辅助靠板,43-测高壳架,44-测高压板,

45-测高气缸,46-激光测高组件,47-激光测高传感器,48-激光信号控制器,49-,421-测高纵槽,422-测高线性滑轨、423-测高滑块、424-压板安装座;

[0042]

50-托料架底座,51-料架滑座,52-进料托架,53-滚筒,54-侧滚轮,55-纵梁,56-摆臂压轮,57-料架滑块,58-料架护板,59-测高按钮盒,501-前压料底板,502-前压料导向板;

[0043]

60-槽式滑块、61-前立板、62-后立板、63-左立板、64-右立板;65-后支撑板、66-角度定位夹、67-基点切割定位机构、671-x向线性导轨、672-x向滑块座、673-油压缓冲器,674-x向动作气缸,675-切割定位板,676-滑块推板,677-活动碰块,678-第二限位螺丝;68-托轮调节座、681-托轮、682-压轮、683-固定支架、684-调节支架;

[0044]

71-切割平台、72-切割压紧机构、73-下料槽、711-切割槽、74-上压料组件、75-侧压料组件、76-压料气缸座、77-压紧气缸、78-弹性压紧头、741-摆动上压臂、742-上压滚头、761-气缸夹持部、762-松紧调节槽、763-松紧调节螺纹孔、764-松紧调节螺丝、765-定位缺口滑槽、766-纵向位置调节槽、767-台阶状缺口、768-升降定位板、769-纵向位置调节孔、771-横向位置调节板、772-横向位置调节孔、773-横向位置调节插销孔、774-定位导边, 775-分度销,776-气缸座限位片,777-固定孔;778-气缸限位槽;

[0045]

8a-切割执行机构、8b-进刀推进机构、8c-进刀驱动器、80-进刀滑座、81-切割支撑主架、810-主架收纳腔、811-切割线性滑轨、812-皮带盖、82-切割电机、83-锯片、84-切割主轴、85-进刀伺服电机、86-行星减速机、87-传动杆、88-进刀丝杆螺母座、89-防护罩、801-切割槽轨、821-主动皮带轮、822-皮带,841-被动皮带轮、860-过渡板、861

-ꢀ-

撞块、862-切割支撑主架行程开关;

[0046]

921-前托圈、9211-前托圈外侧工作面、9212-前托圈内侧工作面、922-中托圈、923-后托圈;924-基点定位槽、926-润滑装置、927-润滑配油器、9230-辅助环、9231-摆角铰轴、9232-关节轴承、9233-摆动座、9234-摆角气缸、9235-安装有转轴的第二轴承孔、9236-安装有摆角深沟球轴承的第一轴承孔、9237-摆角限位座、9238-摆角碰块;9239-第一限位螺丝;

[0047]

93-切割箱体、930-箱底架、931-竖立靠板、932-左箱壳体、933-右箱壳体、934-顶箱壳体、935-锯片罩、936-空心转轴、9360-中央孔、937-底架底盖、938-靠板锯片槽。

具体实施方式

[0048]

下面结合附图和优选的实施方法,对本发明及其有益技术效果进行进一步详细说明。

[0049]

如图1所示,双头锯切割机包括沿左右纵向延伸的卧式机架1、固定切割单元2、活动切割单元3、测量工件p高度的测料高装置4、支撑工件p的托料架5以及控制器;其中,所述卧式机架1用型钢和金属板材组合焊接而成,所述固定切割单元2、活动切割单元3、托料架5均设置在所述卧式机架1上,所述固定切割单元2固定在所述卧式机架1的左端,所述活动切割单元3和托料架5设置在所述固定切割单元2的右侧并沿左右纵向方向相对于所述卧式机架1能够移动,所述托料架5同时也固定在所述活动切割单元3的侧面并与所述活动切割单元3联动,所述测料高装置4设置在所述托料架5上。所述控制器用于控制整台所述双头锯切割机的动作。在所述卧式机架1的左侧设置有控制电箱,所述控制器收藏在所述控制电箱中。

[0050]

所述卧式机架1上设置有沿左右纵向延伸的深沟加工槽11和线性卧轨12,所述深沟加工槽11主要用于收纳切割时产生的残余料尾和切屑,也可以作为上料的回旋空间。所述深沟加工槽11包括槽前壁部111和槽后壁部112,所述槽后壁部112是在前后方向上具有一定宽度的构件,并且所述槽后壁部112的宽度大于所述槽前壁部111的宽度,一对所述线性卧轨12前后方向布置并沿左右纵向水平设置在位于所述深沟加工槽11后方的所述槽后壁部112的顶部,一对所述线性卧轨12位于所述固定切割单元2的右边。所述活动切割单元3的底部设有与所述线性卧轨12匹配滑动的槽式滑块60,所述活动切割单元3通过所述槽式滑块60滑动设置在一对所述线性卧轨12上从而能够在水平方向上左右移动,并且所述活动切割单元3前部设置有切割平台71,至少部分的所述切割平台71悬空延伸到所述深沟加工槽11的上方从而让在所述切割平台71上加工所产生的废料和碎屑能够直接掉落到所述深沟加工槽11中予以集中收集。所述槽前壁部111顶部的朝向所述深沟加工槽11的一侧具有前壁倾斜面1110,所述前壁倾斜面1110扩大了所述深沟加工槽11槽口的面积,不仅便于更多地收集碎屑,而且让所述深沟加工槽11前肩部不是呈直角状提高了使用的安全性和便利性。所述线性卧轨12侧旁的所述槽后壁部112上设有主机感应片19,所述主机感应片19信号连接控制器,所述主机感应片19用于感测所述活动切割单元3、激光测料高装置4或托料架5向右滑行到达的行程位置并将感测信号提供给所述控制器,所述控制器响应于所述感测信号从电控的角度确定所述活动切割单元3向右滑动的行程例如向所述调整步进电机17发出停止信号或回转信号。所述卧式机架1的右端设有机头限位座15,所述机头限位座15用于从机械限位的角度进一步限定所述活动切割单元3及所述激光测料高装置4、托料架5向右滑动的最大极限行程。

[0051]

在所述卧式机架1的后侧侧边设有平行于所述线性卧轨12的导向直齿条16,所述活动切割单元3上设有驱动所述活动切割单元3在所述线性卧轨12上滑动的位置调整步进电机17,所述位置调整步进电机17驱动齿轮,所述齿轮啮合传动所述导向直齿条16从而拖动所述活动切割单元3在所述线性卧轨12上移动。在所述卧式机架1的侧边设置有拖链18,所述拖链18用于保护关联于所述活动切割单元3和所述卧式机架1的线管,所述活动切割单元3上的各种强弱电信号线放置在所述拖链18上并最后归集到位于所述卧式机架1左边的所述控制电箱内。所述拖链18由多个骨节组成能够任意弯曲。

[0052]

如图1、图2所示,所述卧式机架1的深沟加工槽11的槽后壁部112上设有2个可摆动卧倒的卧式托料支架13,在另一种方案中所述卧式托料支架13也可以设置在所述槽前壁部111上;2个卧式托料支架13分布在所述活动切割单元3的运动轨迹范围内,2个所述卧式托料支架13之间的距离远大于所述活动切割单元3本身在左右方向上的宽度,所述卧式托料支架13的头部向上延伸,所述活动切割单元3左右移动时能够分别碰触到所述卧式托料支架13的托料摆臂139,所述托料摆臂139被移动的所述活动切割单元3碰触时能够卧倒让所述活动切割单元3从其头顶经过。

[0053]

参见图19所示,所述托料架5包括托料架底座50、进料托架52、前压料底板501、前压料导向板502、测高按钮盒59;所述进料托架52设置在所述托料架底座50上,所述激光测料高装置4设置在所述进料托架52前部后侧,这样可以将测量高度的工作配置在工件p在所述托料架5上的传递过程中。所述前压料底板501的上部设置在所述进料托架52前部前侧,所述前压料底板501的下部设置在所述托料架底座50上,所述前压料导向板502扣设在所述

前压料底板501外侧,所述前压料导向板502和前压料底板501之间设有侧压紧组件75,所述侧压紧组件75与所述激光测料高装置4相对于所述进料托架52前后相对,所述进料托架52上间隔设有若干横向设置的滚筒53,所述进料托架52的后侧间隔设有若干竖立设置的侧滚轮54;所述托料架底座50的后侧设有纵梁55,所述纵梁55的两端设有将设置在双头锯机架上的托料支架往下压倒的摆臂压轮56,所述测高按钮盒59设置在所述托料架底座50的前侧,所述测高按钮盒59上设置有启动按钮,所述启动按钮用于手动地启动所述控制器开始控制所述激光测料高装置4对工件p进行测量工作;作为一种等同的方案,还可以在所述测高工作台板41或所述托料架5上设置传感器感应上传到所述测高工作台板41和所述托料架5上的工件p,从而启动所述控制器。所述托料架底座50的后侧衔接有料架滑座51,所述料架滑座51的底下设有与2条所述线性卧轨相匹配滑动的2块料架滑块57,所述料架滑座51的左侧设有竖直设置的料架护板58。

[0054]

如图3~图12,所述固定切割单元2和所述活动切割单元3均包括切割机头,所述切割机头包括机头底架6、切割时固定工件p的工件切割固定部7、工件切割装置8、切割总成机构9。所述固定切割单元2通过所述机头底架6固定在所述卧式机架1的左端。

[0055]

所述工件切割固定部7设置在所述机头底架6的前部,所述切割总成机构9设置在工件切割固定部7的后侧,所述工件切割装置8设置在所述切割总成机构9上,所述工件切割装置8包括有能够实施锯切的锯片83;所述工件切割固定部7包括切割平台71和切割压紧机构72;所述机头底架6的前部设置有前支撑板,所述切割平台71通过所述前支撑板水平布置在所述机头底架6上,所述前支撑板包括设置在所述机头底架6前部位置的分别对应前、后、左、右方位的前立板61、后立板62、左立板63、右立板64,所述切割平台71连接在所述前立板61、后立板62、左立板63、右立板64上。

[0056]

所述切割平台71右下方设有供切割好的工件p下料的下料槽73,所述下料槽73的槽口衔接到所述切割平台71的切割槽711的右侧,所述切割压紧机构72包括压料气缸座76和弹性压紧头78,所述切割压紧机构72的所述压料气缸座76固定到所述前立板61上,当然在另一种实施方案中也可以固定到所述左立板63、右立板64或所述机头底架6上,而所述切割压紧机构72的弹性压紧头78位于所述切割平台71的上方。

[0057]

如图2、图9、图13和图14所示,所述切割压紧机构72包括侧压料组件75和上压料组件74,所述侧压料组件75和上压料组件74均包括压料气缸座76、压紧气缸77和弹性压紧头78,所述弹性压紧头78设置在所述压紧气缸77的气缸杆上;所述压料气缸座76的本体上端设有固定所述压紧气缸77的气缸夹持部761,所述气缸夹持部761的顶部设有松紧调节槽762,所述松紧调节槽762两侧均设有松紧调节螺纹孔763,所述松紧调节螺纹孔763中设有松紧调节螺丝764。

[0058]

如图13和图14所示,所述压紧气缸77的本体侧面设有纵向设置的横向位置调节板771,所述横向位置调节板771上设有若干横向位置调节孔772,所述压紧气缸77可拆卸地设置在所述气缸夹持部761中,所述横向位置调节板771插入到所述松紧调节槽762中,所述松紧调节槽762的侧壁部上设有横向位置调节插销孔773,通过分度销775穿过所述横向位置调节孔772插入到所述横向位置调节插销孔773中,将所述压紧气缸77固定在所述气缸夹持部761上。

[0059]

所述压料气缸座76的本体上设有纵向设置的纵向位置调节槽766,所述压料气缸

座76的背部设有下凹的台阶状缺口767,所述台阶状缺口767中设有控制升降用的升降定位板768,所述升降定位板768上设有若干纵向位置调节孔769。如图12所示,所述侧压料组件75中,所述压紧气缸77为伸缩气缸;如图13所示,所述上压料组件74中,所述压紧气缸77为旋转夹紧气缸,旋转夹紧气缸的气缸杆上设有垂直于气缸杆的摆动上压臂741,所述弹性压紧头78为设置在所述摆动上压臂741端部的上压滚头742。

[0060]

如图13和图14所示,所述横向位置调节板771的底部两侧均设有定位导边774,所述松紧调节槽762底部设有与所述定位导边774匹配的定位缺口滑槽765,所述气缸夹持部761的背部设有防止所述压紧气缸77向所述气缸夹持部761上方移动的气缸座限位片776,所述气缸座限位片776的中间设有容纳横向位置调节板771的气缸限位槽778,所述气缸座限位片776在气缸限位槽778两侧设有固定孔777,所述气缸座限位片776通过螺丝穿过所述固定孔777固定在所述气缸夹持部761的背部,所述气缸座限位片776的气缸限位槽778卡接在所述横向位置调节板771上。

[0061]

如图2~图11所示,所述切割总成机构9包括安装所述工件切割装置8的切割箱体93,总体来说所述切割箱体93设置在所述切割平台71的后侧,所述切割箱体93能够相对于所述机头底架6和切割平台71 沿顺时针或逆时针方向摆动并定位。其中,所述切割箱体93还包括有分置在其下部的前中后三个位置的半圆形结构的托圈,分别为间隔设置的前托圈921、中托圈922和后托圈923,所述后托圈923、所述中托圈922位于前托圈921与所述后支撑板65之间,所述后托圈923位于所述中托圈922与所述后支撑板65之间;所述前托圈921、中托圈922和后托圈923的圆弧部分朝下设置,所述前托圈921、中托圈922和后托圈923分别具有不同的功能和相应的配合结构。其次,所述切割总成机构9还包括有设置在所述机头底架6上的角度定位夹66、基点切割定位机构67、托轮调节座68、摆角驱动器和摆角限位座9237等,下面分别说明。

[0062]

如图3所示,所述前托圈921用于形成对所述切割箱体93的一个端部支撑和定位。其中如图6所示 ,所述前托圈921包括有横截面呈l型的构造从而包括有位于外侧的前托圈外侧工作面9211和位于内侧的前托圈内侧工作面9212。所述机头底架6上设置有2组所述托轮调节座68, 2组所述托轮调节座68左右间隔开分置在所述前托圈921下方的左右两边,每组所述托轮调节座68上均设有与所述前托圈921的所述前托圈外侧工作面9211接触顶靠并能够旋转的托轮681以及压在所述前托圈内侧工作面9212上并能够旋转的压轮682。这样所述托轮681与所述压轮682组成一顶一压的支撑对并能够旋转,在上下方向上支撑和定位着所述切割箱体93的前端(悬空端),但又不妨碍所述切割箱体93沿轴线摆动。其中,所述托轮调节座68还包括有固定支架683,所述托轮681转动设置在所述固定支架683上;所述托轮调节座68还包括有可以转动的调节支架684,所述压轮682连接在所述调节支架684上,所述调节支架684上还设置有复位弹簧,所述复位弹簧推动所述调节支架684向下摆动从而通过所述压轮682向所述前托圈内侧工作面9212施加向下的工作压力。所述调节支架684与所述固定支架683之间可以连接在一起也可以分置在所述机头底架6上。

[0063]

其次,所述机头底架6上设有润滑配油器927,在所述前托圈921旁边设有为所述前托圈921提供润滑剂的润滑装置926,所述润滑配油器927向所述润滑装置926提供润滑油。

[0064]

其次,所述机头底架6还包括有竖直设置在其后端的后支撑板65,所述后支撑板65的上部设有安装有摆角深沟球轴承的第一轴承孔9236,所述切割箱体93还包括有水平布置

的连接轴936,所述连接轴936设置在所述切割箱体93后端下方,所述连接轴936具有中央孔为此在本发明中也称为空心转轴936。所述空心转轴936水平延伸出来并可旋转地套在所述第一轴承孔9236的深沟球轴承中。这样所述后支撑板65与所述空心转轴936的组合形成了对所述切割箱体93的后端支撑,并且与所述托轮调节座68配合形成了对所述切割箱体93在至少两个维度方向上的两端支撑,其次所述空心转轴936的转动轴线定义了所述切割箱体93的摆动轴线,所述切割箱体93的摆动轴线是固定的,所述切割平台71的上表面水平布置而且也是固定的,所述切割平台71的上表面与所述切割箱体93的摆动轴线重合,所述切割槽711位于所述切割箱体93的摆动轴线上,所述切割平台71的上表面与所述切割箱体93的摆动轴线都处于同一水平高度位置,这样就能借助于所述切割平台71的上表面不仅能够定位型材工件p而且便于计算和确定所述锯片83对型材工件p的起刀位置,或者说便于确定安装有所述切割机头的所述固定切割单元2和所述活动切割单元3之间的间距,进而通过所述控制器控制驱动所述活动切割单元3向右移动到指定位置。根据上述技术方案,实质上还定义了的所述锯片83的旋转平面(或者说所述锯片83的咬肉齿部的旋转平面)与所述切割箱体93的摆动轴线也是重合的,否则不能保证所述锯片83保持伸入到所述切割槽711中。其中所述锯片83的旋转中心线垂直但不一定相交于所述切割箱体93的摆动轴线,可以设置在高于、低于或相交于所述切割箱体93的摆动轴线的位置。

[0065]

如图7所示,所述中托圈922用于稳定对所述切割箱体93的角度定位。其中,所述角度定位夹66设置在所述机头底架6上,所述角度定位夹66为空压碟式制动器;所述角度定位夹66的两个夹臂分置于所述中托圈922的下面两侧,所述角度定位夹66用于在所述控制器的控制下当确定所述锯片83的偏转角度时实施夹紧动作夹紧所述中托圈922从而实现刹车而且夹紧所述切割箱体93定位在确定的偏转角度上。

[0066]

如图3、图9、图10所示,所述后托圈923用于配合所述摆角驱动器形成对所述切割箱体93的角度调节和定位。

[0067]

其中,所述摆角驱动器可以是气缸也可以是伺服电机。为了简化结构,可以直接将所述摆角驱动器直接以能够摆动的方式设置在所述机头底架6上,当所述摆角驱动器动作时能够随所述切割箱体93的摆动而在所述机头底架6上摆动。在本实施例中,所述摆角驱动器采用驱动气缸即摆角气缸9234,所述摆角驱动器的输出轴就是所述摆角气缸9234的气缸杆(也称为推杆)。

[0068]

其中,所述切割箱体93还包括摆角铰轴9231,所述摆角铰轴9231的一端连接到所述后托圈923上的远离所述切割箱体93的摆动轴线的位置(但不一定必须是最大的偏离位置),所述摆角铰轴9231的另一端设有关节轴承9232;作为一种等同的实施方案,所述摆角铰轴9231也可以连接到所述切割箱体93上的其它适当位置。所述摆角气缸9234的推杆向上伸出连接在所述关节轴承9232上,这样当所述摆角气缸9234工作时其推杆伸缩能够通过所述摆角铰轴9231推动所述切割箱体93沿顺时针或逆时针方向摆动从而实现角度调整。所述摆角气缸9234安装方式包括,第一,所述摆角气缸9234通过摆动座9233转动安装到所述机头底架6上;第二,在所述后支撑板65的下部右侧设有安装有转轴的第二轴承孔9235,所述摆动座9233连接到所述第二轴承孔9235上设置的转轴上从而让所述摆动座9233能够在所述后支撑板65上转动,所述摆角气缸9234连接到所述摆动座9233上,从而当所述切割箱体93被推摆动时,所述摆角气缸9234在所述后支撑板65上也适配地摆动。

[0069]

进一步的,如图3~图8所示,选定所述后托圈923的圆周最低点位置,并在该位置的前侧设有基点定位槽924,所述后托圈923侧边通过螺丝固连有辅助环9230,还包括固连在所述辅助环9230上的切割定位板675,所述切割定位板675前端伸入到所述基点定位槽924并继续向外伸出,让所述基点定位槽924的后侧沿、切割定位板675的后侧沿对标于所述后托圈923的圆周最低点位置。还包括有分置在所述辅助环9230的左右两边位置的两个摆角碰块9238,在所述机头底架6上设置有适配于两个所述摆角碰块9238的摆角限位座9237,所述摆角限位座9237布置在所述摆角碰块9238的摆动轨迹上;当所述切割箱体93沿顺时针或逆时针方向摆动时其上的两个不同角度位置的所述摆角碰块9238就会分别碰触到对应的所述摆角限位座9237。两个所述摆角碰块9238与对应的两个所述摆角限位座9237配合能够将所述切割箱体93的摆动范围限定在以所述后托圈923的圆周最低点位置为基准的角度范围例如

±

45

°

摆动范围内,再借助于所述摆角气缸9234的推杆的推力实现对所述切割箱体93及其上的所述锯片83停止摆动及正负偏转的限定,这样不仅便于随时将所述锯片83调试至所需要的偏转角度而且也便于随时解除偏转状态而让所述锯片93复位到基点切割位置(原点),从而大大提高使用的灵活性和安全性。例如,以所述后托圈923的圆周最低点位置为基准,在保证所述切割箱体93偏转

±

45

°

(圆心角度)的所述辅助环9230上设置所述摆角碰块9238,两个所述摆角碰块923分置在以所述后托圈923的圆周最低点位置为基准的

±

45

°

位置处从而能够限定所述切割箱体93位于

±

45

°

摆动范围内;所述摆角碰块9238上设置有第一限位螺丝9239,所述第一限位螺丝9239用于微调接触角度位置。在所述机头底架6上并位于所述后支撑板65和后托圈923之间空间设有与两个所述摆角碰块9238上的所述第一限位螺丝9239匹配摆动接触的摆角限位座9237,所述切割箱体93沿顺时针或逆时针方向摆动时其上的两个不同角度位置的所述第一限位螺丝9239就会分别碰触到对应的所述摆角限位座9237,所述摆角限位座9237能够限定所述切割箱体93分别向顺时针或逆时针方向摆动的最大角度都不会超过

±

45

°

,并在最大摆动角度

±

45

°

位置的一个方向上限定着所述切割箱体93,从而在所述摆角气缸9234的推杆的推力与所述摆角限位座9237的反推力协同作用下让所述切割箱体93及其上的所述锯片83停止摆动并限定在

±

45

°

偏转位置。

[0070]

在上述方案中,可以看出只需要适当改变两个所述摆角限位座9237的角度位置,就能改变所述切割箱体93在顺时针或逆时针方向上的摆动角。其次,所述后托圈923主要需要具有比较好的焊接性能从而能够焊接到所述箱底架930上,而所述辅助环9230主要具有比较好的刚性从而便于耐冲击和不易变形,在另一种选项中只要选择的材料性能合适可以将所述后托圈923与所述辅助环9230合二为一。

[0071]

如图3、图8、图9与图10所示,所述基点切割定位机构67主要用于与所述切割定位板675配合限定所述切割箱体93的基点位置(也可以称为

±

45

°

之间的0

°

位置)。所述基点切割定位机构67包括x向线性导轨671、x向滑块座672、油压缓冲器673、x向动作气缸674、滑块推板676、活动碰块677。所述x向线性导轨671设置在所述机头底架6上并位于所述中托圈922和后托圈923之间位置的下方,所述x向滑块座672可滑动地设置在所述x向线性导轨671上,所述滑块推板676连接到所述x向滑块座672,所述x向动作气缸674设置在所述机头底架6上并平行地设置在所述x向线性导轨671外侧,所述x向动作气缸674的推杆连接到所述滑块推板676上从而能够借助于所述滑块推板676推动所述x向滑块座672在所述x向线性导轨671滑动。所述活动碰块677设置在所述x向滑块座672上并位于所述切割定位板675下部位

置的摆动行程上,所述油压缓冲器673设置在所述活动碰块677上并位于所述切割定位板675上部位置的摆动行程上,即所述油压缓冲器673与所述活动碰块677的工作位置上下布置,所述切割定位板675的下部位置上设置有能够与所述活动碰块677接触的第二限位螺丝678,所述第二限位螺丝678用于微调接触角度位置。当所述切割箱体93上的后托圈923带动所述切割定位板675摆向最低点位置时,通过所述油压缓冲器673先与所述切割定位板675上部位置接触从而缓冲降低所述切割定位板675下降摆动速度和动能,然后再通过所述活动碰块677接触所述切割定位板675下部位置的所述第二限位螺丝678,从而在所述摆角气缸9234的推杆的推力与所述活动碰块677的反制力作用下让所述切割箱体93停止摆动并限定在最低点位置。当所述x向滑块座672在所述控制器的控制下通过所述x向动作气缸674推动滑移时能够带着所述油压缓冲器673及所述活动碰块677离开所述切割定位板675的旋转轨迹范围,让所述切割箱体93能够向前继续摆动或退回。

[0072]

如图4~图9以及图11所示,所述切割箱体93包括箱底架930、箱壳体、锯片罩935、空心转轴936、底架底盖937以及辅助工件定位的竖立靠板931,所述箱壳体包括左箱壳体932、右箱壳体933、顶箱壳体934;所述箱底架930是整个所述切割箱体93的刚性安装基础,所述前托圈921、中托圈922和后托圈923分别设置在所述箱底架930的下面并焊接连接到所述箱底架930。所述左箱壳体932和右箱壳体933分别安装固定在所述箱底架930的左右两侧,所述顶箱壳体934定位在所述左箱壳体932和右箱壳体933顶部之间,所述工件切割装置8的至少部分构件例如所述锯片83收容在所述左箱壳体932、右箱壳体933、顶箱壳体934所组成的容纳腔内,所述锯片罩935竖直地设置在所述切割箱体93的容纳腔后端开口部位并罩盖部分的所述锯片83用于集中所述锯片83锯切出的锯屑,特别是能够大大减少锯屑向外飞溅。所述竖立靠板931设置在所述箱底架930、左箱壳体932和右箱壳体933三者的前侧,所述竖立靠板931中间位置设有能够让所述锯片83伸出的锯片槽938,由于所述竖立靠板931设置在所述切割箱体93的前侧并定位在所述箱底架930上,为此所述竖立靠板931上的所述锯片槽938与所述锯片83之间的相对位置是不变的,所述竖立靠板931及其上的所述锯片槽938能够相对于所述切割平台71摆动;由于所述切割槽711位于所述切割箱体93的摆动轴线上而且所述切割平台71的上表面与所述切割箱体93的摆动轴线重合,而且所述锯片83的旋转平面(或者说所述锯片83的咬肉齿部的旋转平面)与所述切割箱体93的摆动轴线也是重合的,为此当所述锯片槽938相对于所述切割平台71摆动时,从沿所述切割箱体93的摆动轴线方向看,所述切割槽711的投影与所述锯片槽938的投影始终相交,所述锯片83及所述锯片槽938不论处于任何偏转角度,所述锯片槽938都位于与所述切割槽711匹配对应的位置,所述锯片83都能通过所述锯片槽938后继续伸入到所述切割槽711中。

[0073]

所述空心转轴936衔接在所述箱底架930后端下方并延伸到所述后托圈923的外侧,所述空心转轴936可旋转地套在所述后支撑板65上的第一轴承孔9236的深沟球轴承中,所述空心转轴936的旋转轴线也是所述切割箱体93的摆动轴线,也就是说所述空心转轴936定义了所述切割箱体93的摆动轴线。

[0074]

所述底架底盖937倾斜地衔接在所述箱底架930的下方,所述底架底盖937前低后高地布置在所述前托圈921、中托圈922和后托圈923的内侧,所述底架底盖937的前端固定在所述前托圈921上,所述底架底盖937的后端固定在所述后托圈923上,所述底架底盖937的位置与所述锯片罩935空间位置匹配对应,所述空心转轴936的中央孔9360形成工件切削

锯屑的排出通道并衔接所述底架底盖937的上方空间,切削锯屑以自身被切削下来时所具有的动能沿方向b在所述中央孔9360中自动排出。

[0075]

如图3、图7和图12所示,所述工件切割装置8包括切割执行机构8a以及推动所述切割执行机构8a向所述切割平台71上的工件p进给的进刀推进机构8b;所述切割执行机构8a包括进刀滑座80、切割支撑主架81、切割电机82、锯片83、切割主轴84、主动皮带轮821、被动皮带轮841、皮带822、皮带盖812。

[0076]

其中,所述进刀滑座80前低后高倾斜地设置在所述切割箱体93内的所述箱底架930或所述箱壳体上,所述切割支撑主架81滑动设置在所述进刀滑座80上从而能够相对于所述切割箱体93移动;所述进刀滑座80的布置位置适配于所述切割支撑主架81滑动定位需要,其中所述切割支撑主架81的左侧顶部和底部或顶部几个方位均设有随所述进刀滑座80倾斜设置的切割线性滑轨811,所述进刀滑座80上设有适配于所述切割线性滑轨811的前低后高倾斜设置的切割槽轨801,所述切割线性滑轨811可滑动地套设在所述切割槽轨801上,并让所述切割支撑主架81的倾斜运行轴线与所述切割平台71的工作台面之间形成倾斜夹角例如5

°

~15

°

~25

°

。倾斜地设置所述切割支撑主架81,能够借助于整个所述切割执行机构8a中的可以移动部分的重量加大所述锯片83的向下的冲击力,让所述锯片83以倾斜于所述切割平台71的工作台面的方向进刀不仅速度快,也让所述锯片83的咬肉工作面与工件p的外立面之间不是平行的方向,最好是让所述锯片83沿接近于被切割工件p的对角线方向移动从而切割咬肉的力度好。

[0077]

如图12所示,所述切割电机82安装在所述切割支撑主架81后部的左侧部位上,所述切割主轴84通过轴承可旋转地设置在所述切割支撑主架81的前端,所述切割主轴84的两端轴部延伸出来,所述锯片83和被动皮带轮841分置在所述切割主轴84的两端轴部,所述主动皮带轮821设置在所述切割电机82的输出轴上,所述主动皮带轮821和被动皮带轮841均设置在所述切割支撑主架81的右侧部位,所述皮带822跨接在主动皮带轮821和被动皮带轮841上;所述切割支撑主架81上设置有能够收纳所述皮带822、主动皮带轮821和被动皮带轮841的主架收纳腔810,安装所述被动皮带轮841的所述切割主轴84的轴部端、安装所述主动皮带轮821的所述切割电机82的输出轴端分别延伸到所述主架收纳腔810内,所述皮带822、主动皮带轮821和被动皮带轮841收纳在所述主架收纳腔810内,所述皮带盖812连接到所述主架收纳腔810的腔口将所述皮带822、主动皮带轮821和被动皮带轮841盖住从而保护它们免受锯屑的损害。

[0078]

从力矩传动的角度看,所述进刀推进机构8b布置在所述切割支撑主架81与切割箱体93之间用于推动所述切割支撑主架81相对于所述切割箱体93移动。如图12所示,所述进刀推进机构8b包括有进刀驱动器8c、与所述进刀驱动器8c传动连接的传动杆87以及能够遮盖所述传动杆87的防护罩89,所述防护罩89连接到所述切割支撑主架81上并盖住所述传动杆87。

[0079]

其次,所述工件切割装置8还包括设置在所述切割支撑主架81或防护罩89上的触发器件及设置在所述切割箱体93对应位置上的感测器,当所述进刀驱动器8c驱动所述切割支撑主架81移动时,所述触发器件也随之移动并在终点位置触发所述感测器。其中,所述终点位置,是指所述切割支撑主架81能够移动的最大行程位置,也可以是其它设计行程位置。所述触发器件用于随所述切割支撑主架81移动,提供触发信号;而所述感测器设置在所述

切割箱体93上的相应位置,设置的位置适配于所述切割支撑主架81能够移动的最大行程或其它设计行程,用于拾取所述触发器件的触发信号并将拾取的信号提供给控制器等。所述触发器件与所述感测器所组成的测控组件,为限定所述切割支撑主架81及所述锯片83的行程提供基础感测信号,为防止越界提供多一层保护。如图3所示,所述测控组件可以是安装在防护罩89顶部的撞块861(还可以是所述撞块861安装在所述切割支撑主架81上)以及安装在所述切割箱体93的顶箱壳体934后端的行程开关862,这样当所述进刀驱动器8c驱动所述切割支撑主架81及安装其上的所述撞块861、防护罩89及锯片83移动时,所述撞块861就会触发所述行程开关862,所述行程开关862再将被触发的信号传送所述控制器,所述控制器响应于此触发信号再作控制例如强制所述进刀驱动器8c停止工作或反向运动驱动所述锯片83返回。一种等同的方案还可以是,所述测控组件可以是安装在所述切割支撑主架81或防护罩89上的磁感应块以及安装在所述切割箱体上的磁感应器。

[0080]

所述进刀推进机构8b本身的驱动结构可以是多样的,例如:

[0081]

第一结构,如图12所示,所述进刀推进机构8b的进刀驱动器8c是电机例如伺服电机并通过过渡板860连接到所述切割支撑主架81的后端顶部,所述传动杆87是丝杆,所述传动杆87与所述切割线性滑轨811平行设置并位于所述切割支撑主架81上方,所述传动杆87的尾端与所述进刀驱动器8c的输出轴端传动连接,所述进刀推进机构8b还包括与所述丝杆87螺纹传动连接的进刀丝杆螺母座88,所述传动杆87前端部套设在所述进刀丝杆螺母座88的螺纹孔上,所述进刀丝杆螺母座88连接到所述切割箱体81或所述进刀滑座80上。所述防护罩89固定在所述切割支撑主架81上并盖住所述进刀丝杆螺母座88和传动杆87,从而能够减少金属锯屑飞入损伤所述进刀丝杆螺母座88和传动杆87。

[0082]

如图12所示,所述进刀驱动器8c为带有减速机86的伺服电机85,所述伺服电机85及减速机86设置在所述切割支撑主架81的后端顶部,所述伺服电机85设置在所述减速机86后部并驱动所述减速机86工作;所述传动杆87的尾端传动连接到所述减速机86的输出轴上。

[0083]

所述进刀驱动器8c与所述切割支撑主架81之间的结构关系中,在另一个实施例中,所述进刀驱动器8c可以通过前支撑板直接设置在所述进刀滑座80上,而将所述进刀丝杆螺母座88连接到所述切割支撑主架81上,这样当所述进刀驱动器8c驱动所述传动杆87转动时,能够通过所述进刀丝杆螺母座88驱动所述切割支撑主架81在所述进刀滑座80上移动。

[0084]

第二种结构,所述进刀驱动器8c为气动马达(图中未画出),所述气动马达设置在所述切割箱体81或所述进刀滑座80上,所述传动杆87的尾端与所述气动马达的气缸杆连接,所述传动杆87的前端连接到所述切割支撑主架81从而当所述气动马达的气缸杆伸缩移动时能够拖动所述切割支撑主架81相对于所述切割箱体81移动。

[0085]

所述切割箱体93的摆动控制过程如下:

[0086]

(1)通过所述控制器的设好的程序进行自动加工,以工件p的切割面角度需求作参考,针对以下各种切割角度分别设定;例如所述切割箱体93从-45

ꢀ°

切割角度摆到基点切割位置的切割角度,此时所述基点切割定位机构67提前退回,所述切割箱体93摆到基点切割位置时,所述活动碰块677与所述后托圈923上相应的切割定位板675的所述第二限位螺丝678相碰而将所述切割箱体93顶死。

[0087]

(2)所述切割箱体93的切割角度确定后,将工件p放置到所述工件切割固定部7的所述切割平台71上,并由所述切割压紧机构72的上压料组件74向下摆动、并将工件p自上而下压紧在所述切割平台71上,由所述切割压紧机构72的所述侧压料组件75将工件p压紧在割箱体的所述竖立靠板931上实施切割,切割完毕收工可以返回基点切割位置(原点)。

[0088]

(3)如果切割前所述切割箱体93从所述基点切割位置切割角度继续摆到45

ꢀ°

切割角度前,所述摆角气缸9234先退回一点,即往-45

ꢀ°

切割角度方向抖一下(通过控制所述摆角气缸9234对应的电磁气阀通断时间),此时在所述控制器的控制下通过所述x向动作气缸674推动所述x向滑块座672滑移并带着所述油压缓冲器673及所述活动碰块677迅速移开所述切割定位板675的旋转轨迹范围,让所述切割箱体93能够向45

ꢀ°

切割角度方向摆动,所述切割箱体93摆到45

ꢀ°

切割角度时,所述机头底架6上的摆角限位座9237与相应所述摆角碰块9238上的所述第一限位螺丝9239相碰,通过所述摆角气缸9234的正向推动力与所述摆角限位座9237反向作用力配对而将所述切割箱体93顶死在45

ꢀ°

切割角度位置;同样,当所述切割箱体93摆到-45

ꢀ°

切割角度时,所述机头底架6上的另一组摆角限位座9237与相应所述摆角碰块9238上的所述第一限位螺丝9239相碰而顶死。

[0089]

(4)从+45

°

切割角度

→

基点切割位置

→-

45

ꢀ°

切割角度摆角,其切换过程也同此理;

±

45

ꢀ°

是以所述切割箱体93的旋转中心线为基准的圆心角度。

[0090]

(5)每次摆角起始时,所述角度定位夹66松开,摆角完成,所述角度定位夹66合上对所述中托圈922进行“刹车”和夹持辅助定位。

[0091]

使用时,工件p通过所述托料架5和卧式托料支架13的工件支撑组合进行支撑,使工件p从安装在所述托料架5上的所述激光测料高装置4的测高工作台板41和测高压板44之间穿过,并通过所述侧压料组件75和上压料组件74将工件p压紧在所述切割平台71上;启动所述测高气缸45,驱动所述测高压板44下压,将型材类工件p压紧,所述激光测高传感器47即可将型材类工件p的高度数据传输到所述控制器内。通过所述切割总成机构9调整工件切割装置8的倾斜角度,即可实现型材类工件的切割。

[0092]

如图1与图2所示,两个所述切割机头上分别设有护罩组件14,所述护罩组件14包括护罩转轴座141、护罩转轴142、护罩臂143、护罩板144、摆动铰接耳145、以及驱动所述护罩转轴142前后转摆动的护罩气缸146;所述护罩臂143通过所述护罩转轴142设置在所述护罩转轴座141上并向所述卧式机架1前部上方伸出,所述护罩板144设置在所述护罩臂143端部,所述护罩转轴座141设置在所述卧式机架1左侧的后顶部,所述护罩转轴142可前后转摆动地铰接所述护罩转轴座141上,所述摆动铰接耳145设置在所述护罩转轴142的上端后侧;所述护罩气缸146也铰接在所述护罩转轴座141上,所述护罩气缸146的尾部可旋转地铰接在所述护罩转轴142的后侧,所述护罩气缸146的气缸杆向上伸出并铰接的所述摆动铰接耳145上。

[0093]

参见图16~图18,所述卧式托料支架13包括摆臂底座130、摆臂底盖135、摆臂转轴131、气弹簧132、气弹簧133、线性插销滑座134,扭簧136、插销滑轨134、摆臂滑块137,托料摆臂139、水平滚轮盒13a、摆臂滚轮座13b、摆臂滚轮13c、深沟球轴承13d、摆臂滚筒13e、挡料滚轮13f、摆臂定位法兰13g。

[0094]

所述托料摆臂139通过摆臂转轴131和深沟球轴承13d可转动地垂直衔接在所述摆臂底座130的侧面,所述摆臂底座130为板状结构,所述摆臂底座130的外侧面为安装侧面,

所述摆臂底盖135盖在所述摆臂底座130的内侧面,所述摆臂底座130的头端设有安装所述托料摆臂139的摆臂安装法兰13j,所述托料摆臂139的下部设有形状与摆臂安装法兰13j匹配的摆臂法兰13k,所述摆臂定位法兰13g与所述摆臂法兰13k同心设置在所述托料摆臂139朝向所述摆臂底座130的侧面;所述扭簧136套在所述摆臂转轴131上,所述扭簧136一端固定在所述摆臂底座130上、另一端固定在所述托料摆臂139上。

[0095]

所述摆臂定位法兰13g的圆周上设有内凹的v形定位口13i,所述气弹簧133的尾部设置在所述摆臂底座130的后部,楔形插销138面朝所述摆臂定位法兰13g地设置在所述气弹簧133的伸缩端,线性插销滑座134设置在所述摆臂底座130侧面,所述摆臂滑块137可滑动地设置在所述线性插销滑座134上,所述摆臂滑块137前端设有与v形定位口13i匹配的楔形插销138。

[0096]

所述摆臂滚轮座13b头端垂直地衔接在所述托料摆臂139上端,尾端悬空向所述托料摆臂139侧方伸出,所述摆臂滚筒13e可旋转地枢接在所述摆臂滚轮座13b上,所述摆臂滚筒13e与所述摆臂滚轮座13b互相平行,所述挡料滚轮13f套在摆臂滚筒13e的尾部,所述摆臂滚轮13c为2个,2个所述摆臂滚轮13c按前后顺序可转动地设置在所述摆臂滚轮座13b的头端上方。

[0097]

其次,所述摆臂滚轮13c的下底部设有水平滚轮盒13a,所述水平滚轮盒13a为l形的钣金件,所述水平滚轮盒13a一边固定在所述托料摆臂139的上侧面。

[0098]

所述卧式托料支架13的工作原理及工作过程如下:

[0099]

(1)所述卧式托料支架13的所述托料摆臂139原始状态为竖立状态,此时所述扭簧136仍有剩余扭力,所述托料摆臂139立起竖直时,所述楔形插销138在气弹簧133的推动下插入所述摆臂定位法兰13g的v形定位口13i定位,使所述卧式托料支架13保持竖立状态;

[0100]

(2.)当安装在双头锯机架中的活动切割单元3上的托料架5移动到卧式托料支架13上方时,设在所述托料架5上摆臂压轮56沿着所述托料摆臂139侧面及顶部的摆臂滚轮13c滚动并将所述托料摆臂139压倒,此时,所述扭簧136扭力加大,所述楔形插销138脱离摆臂定位法兰13g的v形定位口13i。所述摆臂压轮56连接在所述料架上,所述料架连接在活动的所述右机头上;

[0101]

(3)当所述托料架5上的摆臂压轮56反向逐渐离开时,在所述扭簧136的扭力作用下,托料摆臂139侧面及顶部摆臂滚轮13c沿着摆臂压轮56回弹,托料摆臂139逐渐立起回位,扭簧扭力减小,完全竖直状态时,扭簧136的剩余扭力克服气弹簧133的推力,将楔形插销138插入摆臂定位法兰13g的定位v形定位口13i,所述卧式托料支架13恢复保持竖立状态;

[0102]

(4)当所述托料摆臂139完全放倒时,如果活动的所述活动切割单元3继续按原方向移动,料架下面的纵梁55(两端装有摆臂压轮56)一直压住所述托料摆臂139顶部的摆臂滚轮13c,使所述卧式托料支架13保持“卧倒”的姿态。

[0103]

如图15所示,所述测料高装置4为激光测料高装置,所述测料高装置4包括激光测高组件46、测高基座40、测高工作台板41、测高辅助靠板42、测高壳架43、测高压板44和测高气缸45;其中,所述测高壳架43竖立布置,其底端衔接在所述测高基座40,所述激光测高组件46设置在所述测高壳架43的上部,作为测量工件p的基准平面的所述测高工作台板41设置在所述测高基座40的顶部,在高度上所述测高工作台板41与所述切割平台71的上表面水

平对齐;所述测高辅助靠板42竖直地设置在所述测高壳架43前侧,所述测高辅助靠板42的底部竖直地衔接在所述测高工作台板41的后侧;所述测高壳架43前侧设有上下贯通的供所述测高压板44上下活动的测高纵槽421,所述测高壳架43内部设有测高线性滑轨422、测高滑块423,所述测高线性滑轨422固定在所述测高辅助靠板42背侧,所述测高滑块423上设有压板安装座424,所述测高压板44的尾部穿过所述测高纵槽421连接到所述压板安装座424上,所述测高压板44的板身悬空伸出到所述测高工作台板41的上方,所述测高压板44与所述测高工作台板41上下组合形成测量工件型材p高度的上下定位基准。所述测高气缸45设置在测高基座40上,所述测高气缸45的气缸杆从所述测高工作台板41的下方向上伸入到所述测高壳架43内并与所述压板安装座424连接,从而所述测高气缸45在所述控制器的控制下其气缸杆推动所述测高压板44上下移动。

[0104]

所述激光测高组件46包括激光测高传感器47和激光信号控制器48,所述激光测高传感器47和激光信号控制器48设置在测高壳架43的上部,所述激光测高传感器47设置在所述测高压板44的正上方。所述测高工作台板41用于搁置工件型材p并确定型材p的一个侧边定位位置,所述测高辅助靠板42用于从前后方向上让型材顶靠,所述测高工作台板41与所述测高辅助靠板42之间互成90

°

布置,所述测高壳架43定位所述测高工作台板41与所述测高辅助靠板42;所述测高压板44具有倾斜的压板上表面440,所述激光测高传感器47位于所述压板上表面440的上方,用于向所述压板上表面440发射激光信号并接收所述压板上表面440反射的激光信号,并将所感应的反射信号提供给所述激光信号控制器48;测量工作时将任意截面形状的工件型材p置于所述测高工作台板41上,所述控制器控制所述测高气缸45的气缸杆下移从而拖动所述测高压板44下移顶靠在工件型材p的上表面上,所述控制器再控制所述激光测高传感器47发射激光信号并接收所述压板上表面440反射的激光信号,所述激光测高传感器47的激光发射点、激光接收点与所述压板上表面440之间形成信号传递与取样的三角阵形;所述激光信号控制器48响应于所述激光测高传感器47所传递的信号并计算出位于所述测高压板44下方的型材工件p的高度并进一步提供给所述控制器。其中任意外形形状的工件p的高度都能通过所述测高压板44下移顶靠在工件型材p的上表面上的动作予以测量,再通过所述板上表面440接收和反射激光信号替代激光直接照射到型材外表的方案,显然大大提高了测量对象的适用范围、测量工作效能和精确度。所述激光信号控制器48中可以设置无线信号通讯单元并通过所述无线信号通讯单元发送给所述控制器。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让