一种Ti的制作方法

2021-01-29 17:01:10|

2021-01-29 17:01:10| 284|

284| 起点商标网

起点商标网

一种ti

2

alnb基合金锻件的制备工艺

技术领域

[0001]

本发明属于新材料加工领域,具体涉及到一种ti

2

alnb基合金锻件的制备工艺。

背景技术:

[0002]

ti

2

alnb合金(o相)是在ti

3

al(α

2

相)基合金的基础上发展起来的新型钛合金。ti

2

alnb合金通常由b2/β相、o相和α

2

相中的两相或三相构成,合金中的相组成和含量会因为热加工工艺、成分和热处理制度的改变而发生显著变化。其中o相较α

2

相表现出更好的塑性、强度、蠕变和抗氧化性能,与ti

3

al基合金相比o相合金的使用温度可从650℃提高到800℃。ti

2

alnb合金因其比强度高、抗氧化性好、高温蠕变能力强等优异的性能,被认为是在航空航天工程应用领域替代传统钛合金和镍基合金的潜在材料。

[0003]

传统工艺一般采用棒材作为坯料,经多火次热加工变形和热处理后得到锻件产品。由于钛合金具有较强的组织遗传性,且其性能受显微组织的影响较大,所以棒材的组织均匀性对锻件的性能及其稳定性的影响较大。受棒材组织均匀性波动的影响,传统工艺制备的锻件其冶金质量稳定性一直无法充分保证,影响了合金的使用性能和产品构件的寿命。

技术实现要素:

[0004]

本发明的目的在于提供一种ti

2

alnb基合金锻件的制备工艺,该工艺生产周期短,提高了从铸锭到锻件的成材率。相比传统工艺,锻件的组织均匀性和冶金质量稳定性显著提高。本发明操作简单、流程短、稳定性高,适用于工业化生产。

[0005]

本发明提供一种ti

2

alnb基合金锻件的制备工艺,其特征在于,具体包括如下步骤:

[0006]

1)铸锭制备:原材料采用0~1级海绵钛,合金元素al、nb和其他微量元素以中间合金的形式加入,然后依次进行电极压制、电极焊接和2~4次真空自耗熔炼,得到ф350~720mm的ti

2

alnb基合金铸锭;然后合金铸锭在700~900℃保温3~15h后空冷,完成铸锭的去应力退火;最后铸锭进行表面扒皮和切冒口处理,完成合金铸锭的制备。

[0007]

2)铸锭开坯:将合金铸锭加热至1150~1250℃,保温10~60h后出炉进行锻造,变形速率在0.04~0.2s-1

,总锻比不小于3,终锻温度不小于1000℃。

[0008]

3)锻坯制备:将步骤2)中所得坯料在β相变点以下150~20℃进行2~5火次的变形;然后将坯料加热至β相变点以上10~100℃进行1~3火次变形;再将坯料在β相变点以下150~30℃进行3~5火次的变形,然后将坯料加热至β相变点以上10~60℃进行1~3火次变形,最后将坯料在β相变点以下150~35℃进行3~10火次的变形至目标尺寸,完成锻坯的制备。

[0009]

4)锻造成形:将锻坯在β相变点以上10~50℃模锻或β相变点以下80~5℃模锻成形,锻后空冷或油冷,得到模锻坯料。

[0010]

5)热处理:将步骤4)得到的模锻坯料进行固溶和时效双重热处理,得到ti

2

alnb基

合金锻件毛坯。

[0011]

作为优选的技术方案:

[0012]

所述ti

2

alnb基合金的质量百分比为,al:9.5%~13%,nb:37.0~46%,mo:0~1.5%,zr:0~1.5%,余量为ti和其他不可避免的杂质元素。

[0013]

步骤2)中铸锭完成开坯后,将坯料加热至β相变点以上10~100℃进行1~3火次的锻造变形,变形速率在0.04~0.2s-1

,每火次总锻比不小于3,终锻温度不低于930℃。

[0014]

步骤3)中所述坯料在β相变点以下温度的变形,要求每火次的总锻比不小于2.5,变形速率在0.03~0.1s-1

;β相变点以上温度的变形,要求每火次的总锻比不小于3,变形速率在0.04~0.2s-1

;步骤3)中坯料的终锻温度均不低于加热温度以下150℃。

[0015]

步骤3)和步骤4)中所述坯料加热至β相变点以上的加热时间t

1

=加热系数η

1

×

δ

1

,δ

1

为锻坯截面尺寸,单位为毫米,加热系数η

1

=0.3~0.6分钟/毫米;坯料加热至β相变点以下的保温时间t

2

=加热系数η

2

×

δ

2

,δ

2

为锻坯截面尺寸的最小值,单位为毫米,加热系数η

2

=0.6~1分钟/毫米。

[0016]

步骤4)中采用等温、近等温或热模锻成形工艺;

[0017]

采用等温或近等温模锻成形工艺时,模具在坯料加热温度以下100℃~坯料加热温度范围内加热保温,变形速率为0.003s-1

~0.03s-1

;

[0018]

采用热模锻成形工艺时,模具加热至200~600℃,变形速率为0.01s-1

~0.1s-1

,坯料表面采用石棉包覆。

[0019]

本发明所述坯料的加热均采用电炉进行,采用水压机和油压机进行锻造变形。

[0020]

步骤5)中所述的固溶热处理制度为:β相变点以下180~10℃温度范围内进行固溶处理,保温1~4小时,固溶后水冷或油冷;所述时效热处理为700℃~800℃保温6~40小时后空冷。

[0021]

进一步优选的,合金在β相变点以上温度模锻成形工艺成形时,锻件的固溶制度为:β相变点以下180~30℃温度范围内进行固溶处理;合金在β相变点以下温度模锻成形工艺成形时,锻件的固溶制度为:β相变点以下150~10℃温度范围内进行固溶处理。

[0022]

本发明与现有技术相比具有以下优点和有益效果:

[0023]

1)本发明基于ti

2

alnb基合金再结晶和相变机制可获得直径在600mm~1400mm,高度在60mm~230mm的ti

2

alnb基合金大规格锻件,所得锻件的组织均匀,性能稳定。

[0024]

2)本发明所述锻件的锻造成形工艺可以选择在β相变点以上10~50℃模锻,热处理后得到网篮组织,该组织锻件的650℃,150mpa,100h的蠕变残余变形:ε

p

≤0.13%;650℃,360mpa的持久断裂时间:h≥120h;断裂韧性:k

ιc

≥38mpa

·

m

1/2

,适合用于盘类转动件;也可以选择β相变点以下80~5℃模锻成形,热处理后得到双态组织,该组织锻件的室温强度:rm≥1150mpa,650℃的抗拉强度:rm≥950mpa,适合用于制作发动机叶片等部件。

附图说明

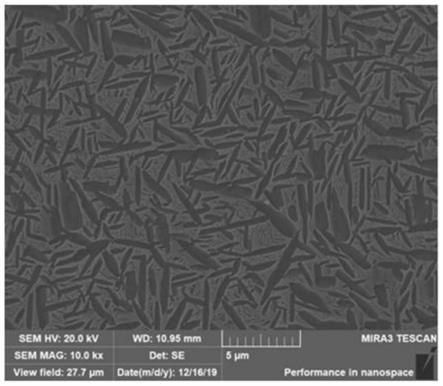

[0025]

图1为实施例1制备的ti

2

alnb锻件的组织图片。

[0026]

图2为实施例2制备的ti

2

alnb锻件的组织图片。

[0027]

图3为实施例3制备的ti

2

alnb锻件的组织图片。

[0028]

图4为实施例4制备的ti

2

alnb锻件的组织图片。

[0029]

图5为实施例5制备的ti

2

alnb锻件的组织图片。

[0030]

图6为实施例6制备的ti

2

alnb锻件的组织图片。

具体实施方式

[0031]

实施例1:

[0032]

1)铸锭制备:原材料采用0~1级海绵钛,合金元素al、nb和mo以中间合金的形式加入,然后依次进行电极压制、电极焊接和3次真空自耗熔炼,得到ф720mm的ti

2

alnb基合金铸锭;然后合金铸锭在800℃保温6h后空冷,完成铸锭的去应力退火;最后铸锭进行表面扒皮和切冒口处理,完成合金铸锭的制备。铸锭成分的重量百分比为al:11.5%,nb:37.5%,mo:1.3%,余量为ti和其他不可避免的杂质元素,金相法检测合金铸锭的β相变点为1055℃;

[0033]

2)铸锭开坯:将合金铸锭加热至1200℃,保温20h后出炉进行锻造,完成一次镦粗和拔长变形,变形速率为0.1s-1

,镦粗和拔长的锻比均为2,终锻温度不小于1010℃,锻后坯料表面覆盖石棉冷却;

[0034]

3)锻坯制备:将步骤2)中所得坯料在1020℃进行3火次的镦、拔变形,每火次的总锻比为3.3,变形速率为0.08s-1

,终锻温度均不低于900℃,锻后空冷;然后将坯料加热至1100℃进行2火次的镦、拔变形,每火次的总锻比为3.8,变形速率为0.09s-1

,终锻温度均不低于980℃,锻后空冷;再将坯料在1020℃进行4火次的变形,每火次的总锻比为3.5,变形速率0.08s-1

,然后将坯料加热至1090℃进行1火次镦、拔变形,镦粗和拔长锻比均为1.8,最后将坯料在1000℃进行7火次的变形至目标尺寸,要求每火次的锻比均不低于2,完成锻坯的制备;

[0035]

4)模锻成形:采用近等温模锻工艺成形,模具加热温度为1000℃,锻坯加热温度为1085℃,变形速率为0.015s-1

,变形量为60%,锻后空冷,得到模锻饼坯;

[0036]

5)热处理:将所得到的模锻饼坯进行双重热处理,第一重热处理制度为960℃保温2小时后油冷,第二重热处理制度为760℃保温24小时后空冷。最后表面车光,得到直径800mm,高度100mm的锻件。

[0037]

表1实施例1中ti

2

alnb锻件的拉伸性能

[0038][0039]

表2实施例1中ti

2

alnb锻件的高温蠕变和持久性能

[0040][0041]

实施例2:

[0042]

实施例2中前期1)铸锭制备、2)铸锭开坯和3)锻坯制备工艺与实施例1均相同,不同是模锻成形工艺和热处理工艺。实施例2的模锻成形采用β相变点以下温度成形,具体如下:

[0043]

4)模锻成形:采用近等温模锻工艺成形,模具加热温度为980℃,锻坯加热温度为1005℃,变形速率为0.01s-1

,变形量为60%,锻后空冷,得到模锻饼坯;

[0044]

5)热处理:将所得到的模锻饼坯进行双重热处理,第一重热处理制度为1030℃保温2小时后水冷,第二重热处理制度为780℃保温24小时后空冷。最后表面车光,得到锻件。

[0045]

表3实施例2中ti

2

alnb锻件的拉伸性能

[0046][0047]

表4实施例2中ti

2

alnb锻件的高温蠕变和持久性能

[0048][0049]

实施例3:

[0050]

实施例3中前期1)铸锭制备、2)铸锭开坯和3)锻坯制备工艺与实施例1均相同,不同是模锻成形工艺和热处理工艺。实施例3的模锻成形采用热模锻工艺成形,具体如下:

[0051]

4)模锻成形:采用热模锻工艺成形,模具加热温度为550℃,锻坯加热温度为1090℃,变形速率为0.03s-1

,变形量为70%,锻后空冷,得到模锻饼坯;

[0052]

5)热处理:将所得到的模锻饼坯进行双重热处理,第一重热处理制度为1020℃保

温2小时后油冷,第二重热处理制度为780℃保温24小时后空冷。最后表面车光,得到锻件。

[0053]

表5实施例3中ti

2

alnb锻件的拉伸性能

[0054][0055]

表6实施例3中ti

2

alnb锻件的高温蠕变和持久性能

[0056][0057]

实施例4:

[0058]

1)铸锭制备:原材料采用0~1级海绵钛,合金元素al、nb、mo和zr以中间合金的形式加入,然后依次进行电极压制、电极焊接和4次真空自耗熔炼,得到ф720mm的ti

2

alnb基合金铸锭;然后合金铸锭在750℃保温10h后空冷,完成铸锭的去应力退火;最后铸锭进行表面扒皮和切冒口处理,完成合金铸锭的制备。铸锭成分的重量百分比为al:10.5%,nb:39%,mo:0.5%,zr:1%,余量为ti和其他不可避免的杂质元素,金相法检测合金铸锭的β相变点为1060℃;

[0059]

2)铸锭开坯:将合金铸锭加热至1150℃,保温48h后出炉进行锻造,完成一次镦粗和拔长变形,变形速率为0.08s-1

,镦粗和拔长的锻比均为1.8,总终锻温度不小于1000℃;

[0060]

3)锻坯制备:将步骤2)中所得坯料先后在1030℃和1010℃分别进行1火次的镦、拔变形,每火次的总锻比为3.5,变形速率为0.06s-1

,终锻温度均不低于850℃,锻后空冷;然后坯料先后在1110℃和1080℃分别进行1火次的镦、拔变形,每火次的总锻比为4,变形速率为0.09s-1

,终锻温度均不低于1060℃,锻后空冷;再将坯料在1005℃进行3火次的变形,每火次的总锻比为4,变形速率0.07s-1

,然后将坯料加热至1090℃进行1火次镦、拔变形,镦粗和拔长锻比均为2,最后将坯料先后在1020℃和1000℃分别进行4火次和5火次的变形至目标尺寸,要求每火次的锻比均不低于2.5,完成锻坯的制备;

[0061]

4)模锻成形:采用近等温模锻工艺成形,模具加热温度为980℃,锻坯加热温度为1020℃,变形速率为0.007s-1

,变形量为60%,锻后空冷,得到模锻饼坯;

[0062]

5)热处理:将所得到的模锻饼坯进行双重热处理,第一重热处理制度为980℃保温2小时后油冷,第二重热处理制度为780℃保温24小时后空冷。最后表面车光,得到锻件。

[0063]

表7实施例4中ti

2

alnb锻件的拉伸性能

[0064][0065]

表8实施例4中ti

2

alnb锻件的高温蠕变和持久性能

[0066][0067]

实施例5:

[0068]

实施例5中前期1)铸锭制备、2)铸锭开坯和3)锻坯制备工艺与实施例4均相同,不同是模锻成形工艺和热处理工艺。实施例5的模锻成形采用热模锻工艺成形,具体如下:

[0069]

4)模锻成形:采用热模锻工艺成形,模具加热温度为450℃,锻坯加热温度为1110℃,变形速率为0.025s-1

,变形量为55%,锻后空冷,得到模锻饼坯;

[0070]

5)热处理:将所得到的模锻饼坯进行双重热处理,第一重热处理制度为940℃保温2小时后水冷,第二重热处理制度为780℃保温10小时后空冷。最后表面车光,得到锻件。

[0071]

表9实施例5中ti

2

alnb锻件的拉伸性能

[0072][0073]

表10实施例5中ti

2

alnb锻件的高温蠕变和持久性能

[0074][0075]

实施例6:

[0076]

实施例6中前期1)铸锭制备、2)铸锭开坯和3)锻坯制备工艺与实施例4均相同,不同是模锻成形工艺和热处理工艺。实施例6的模锻成形采用热模锻工艺成形,具体如下:

[0077]

4)模锻成形:采用近等温模锻工艺成形,模具加热温度为930℃,锻坯加热温度为950℃,变形速率为0.01s-1

,变形量为60%,锻后空冷,得到模锻饼坯;

[0078]

5)热处理:将所得到的模锻饼坯进行双重热处理,第一重热处理制度为980℃保温2小时后水冷,第二重热处理制度为780℃保温24小时后空冷。最后表面车光,得到锻件。

[0079]

表11实施例6中ti

2

alnb锻件的拉伸性能

[0080][0081]

表12实施例6中ti

2

alnb锻件的高温蠕变和持久性能

[0082][0083]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 锻件

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让