一种自动退料的冲压系统的制作方法

2021-01-29 16:01:21|

2021-01-29 16:01:21| 315|

315| 起点商标网

起点商标网

一种自动退料的冲压系统

[技术领域]

[0001]

本实用新型涉及冲压系统,尤其涉及一种自动退料的冲压系统。

[

背景技术:

]

[0002]

冲压系统的薄马口铁成型模具大多把制件留在模具的上模上,便于自动出料的过程实现。将制件留在模具上模的主要方式为在模具上模里加装强力磁铁。

[0003]

专利号为cn201520387194.5的实用新型公开了一种电机冲片自动摇摆冲落料模具,包括上模和下模,下模两侧均设有一块能左右摇摆的铝托板,下模上设置有定子圆片冲头、转子圆片冲头和若干个圆片冲头,每个圆片冲头的外周均套装有一个高度能够升降的滑板;上模上设置有至少一个切废料刀头、若干个吸盘和若干块带有通孔的永磁铁;每块永磁铁的顶部均设置有一根与机台退料板相连接的打料钢针,打料钢针能从电磁铁的通孔中穿出,将吸附的转子圆片进行卸料;下模的外侧还设置有一个能伸入模腔内的接料机械手。

[0004]

该实用新型如果永磁铁的磁力不足,制件可能因吸附在模具上的吸附力不够,导致制件掉落,造成自动出料不稳定;如果永磁铁的磁力无穷大,制件在出料时可能因吸附力过大导致摩擦力大,易造成制件表面划伤;该实用新型的打料钢针与机台退料板相连接,为硬性打料杆,强制打料在时间控制的调整方面难以精准,如果出现偏差,打料机构会因过载而损坏,也容易划伤制件表面。

[

技术实现要素:

]

[0005]

本实用新型要解决的技术问题是提供一种打料机构不会因过载而损坏的自动退料的冲压系统。

[0006]

为了解决上述技术问题,本实用新型采用的技术方案是,一种自动退料的冲压系统,包括冲压机、上模和控制装置,上模包括模座、上成型模和退料杆;上成型模固定在模座的下部,包括成型孔;竖直布置的退料杆为中空杆,上部包括环形活塞,下部包括中空的推杆;模座的下部包括同轴的内孔和圆柱形的凸台,内孔和圆柱形的凸台构成竖直布置的环形气缸,退料杆的环形活塞布置在模座的环形气缸中,退料杆的推杆插入到所述的成型孔中,所述的凸台插入到退料杆的内孔中;模座包括压缩空气通道和负压通道,压缩空气通道与环形气缸的顶部连通,负压通道与所述凸台的底面连通。

[0007]

以上所述的自动退料的冲压系统,退料杆推杆的底面和所述凸台的底面,构成上成型模成型腔的底面。

[0008]

以上所述的自动退料的冲压系统,控制装置包括控制器、压缩空气源、真空发生器、编码器和复数个电磁阀,电磁阀的入口接压缩空气源,电磁阀的控制端分别接对应的控制器的控制信号输出端;真空发生器的入口接第一电磁阀的出口,出口接模座的负压通道;模座的压缩空气通道接第二电磁阀的出口,编码器按与冲压机的曲轴按设定的速比转动,编码器的脉冲信号输出端控制器。

[0009]

以上所述的自动退料的冲压系统,包括吹管和连接杆,吹管的进风口接第三电磁

阀的出口,吹管的出风口朝向上成型模的下方;连接杆的上端接模座,吹管固定在连接杆的下端。

[0010]

以上所述的自动退料的冲压系统,控制装置包括有料感应器,有料感应器布置在上成型模的下方,有料感应器的信号输出端接控制器;冲压机离合器的控制装置接第四电磁阀的出口。

[0011]

本实用新型利用负压吸附制件,并以压缩空气作为动力进行退料,打料机构不会因过载而损坏,制件表面不易划伤。

[附图说明]

[0012]

下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

[0013]

图1是本实用新型实施例自动退料的冲压系统的示意图。

[0014]

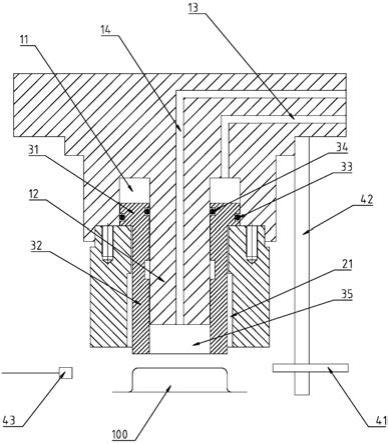

图2是本实用新型实施例上模的结构图。

[0015]

图3是本实用新型实施例控制装置的原理框图。

[具体实施方式]

[0016]

本实用新型实施例自动退料的冲压系统的结构如图1至图3所示,包括冲压机(图中未示出)、上模和控制装置,

[0017]

如图1和图2所示,上模包括模座10、上成型模20和退料杆30。上成型模20固定在模座10的下部,上成型模20有一个成型孔21。

[0018]

竖直布置的退料杆30为中空杆,上部有一个环形活塞31,下部为中空的推杆(活塞杆)32。环形活塞31外周的环槽中套有密封胶圈(活塞环)33,环形活塞31内孔的环槽中嵌有密封胶圈(活塞环)34。

[0019]

模座10的下部有同轴的内孔11和圆柱形的凸台12,内孔和圆柱形的凸台 12构成竖直布置的环形气缸。

[0020]

退料杆30的环形活塞31布置在模座10的环形气缸中,退料杆30的推杆 32插入到成型孔21中,凸台12插入到退料杆30的内孔35中。

[0021]

模座10中有压缩空气通道13和负压通道14,压缩空气通道13与环形气缸(内孔11)的顶部连通,负压通道14穿过凸台12,与凸台12的底面连通。

[0022]

控制装置包括plc控制器、压缩空气源、真空发生器、编码器、有料感应器和4个电磁阀,电磁阀的入口分别接压缩空气源,电磁阀的控制端分别接对应的plc控制器的控制信号输出端。

[0023]

真空发生器的入口接电磁阀1的出口,出口接模座10的负压通道14。负压通道14与上成型模20有一的成型孔21连通,在上成型模20的成型腔中形成负压,用于吸附100.防止制件100脱落。通过plc控制器实现电磁阀1的闭合时间自由调整,从而控制真空发生器接通压缩空气源,向负压通道14提供负压的时间。

[0024]

模座10的压缩空气通道13接电磁阀2的出口,向环形气缸提供压缩空气,用于驱动退料杆30。

[0025]

编码器将冲压机曲轴的转角信号传送给plc控制器。编码器为jfsh58s10-c1g1000-sz光电编码器,编码器与冲压机曲轴之间为链传动,速比为1:1。编码器可以将冲

压机曲轴一圈360

°

分成1000个脉冲段数,通过pnp 三极管集电极将脉冲信号传输给plc控制器。

[0026]

吹管41用于制件100排出,吹管41的进风口接电磁阀3的出口,吹管41 的出风口朝向上成型模20的下方。连接杆42的上端接模座10,吹管41固定在在连接杆42的下端。

[0027]

退料杆30推杆32的底面和凸台12的底面,构成上成型模20成型腔的底面。制件100成型后,上模抬起,在上成型模20成型腔中的负压吸附制件100,带着制件100上行。

[0028]

通过plc控制器可以实现电磁阀2的闭合时间自由调整。实现退料杆30 退料时间的自由控制。退料时,电磁阀2向环形气缸提供压缩空气,驱动退料杆30下行,将制件100向下推出。

[0029]

退料完毕后制件100由吹管41吹出,模具继续重复下一个冲压动作,模具下行当退料杆30下端接触到制件100,退料杆30受到制件100及下模(凸) 向上的反向作用力,使退料杆30向上强制回位,环形气缸(内孔11)内的空气通过电磁阀2排出。

[0030]

冲压机的滑块电机在生产过程中为常闭合状态,当需要冲压机滑块工作时,通过电磁阀4控制冲压机离合器吸合带动曲轴转动滑块正常工作,电磁阀4不接通时曲轴不会转动,滑块无法工作。

[0031]

有料感应器43布置在上成型模20的下方,有料感应器43的信号输出端接 plc控制器。冲压机离合器的控制装置接电磁阀4的出口。当有料感应器43 感应到模具里有制件100未吹出时,电磁阀4无法接通,冲压机的离合器就无法吸合,冲压机的滑块就不会下行,起到保护模具的作用。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让