一种改进型铬合金型钢成品轧辊的制作方法

2021-01-29 16:01:33|

2021-01-29 16:01:33| 199|

199| 起点商标网

起点商标网

[0001]

本实用新型涉及轧辊的技术领域,尤其是一种改进型铬合金型钢成品轧辊。

背景技术:

[0002]

近年来,我国各类型钢生产发展迅速,各类型钢的轧制产量已突破亿吨大关。在型钢轧制生产过程中,型钢产品的规格、形状、尺寸、精度、表面光洁度等一直是型钢生产过程中严格控制的重点,特别是复杂断面的型钢,要达到上述要求,影响的因素很多,如轧制力、型钢的材质、刚度、工艺要求、轧制环境等,还有与轧制主要工具轧辊的综合性能有着不可或缺的紧密联系。目前,国内外用于轧制各类型钢的传统轧辊材质的较多,但由于受到轧制环境的限制,完全满足轧制需求的精品轧辊比较少。随着附加出台钢铁产品要做强,需开发减量化绿色工艺装备,以减少资源和能源的消耗,减少污染华金和碳排放的产业政策,要在科技创新上下功夫,开发出高性能、绿色化,环保节能的新产品。

技术实现要素:

[0003]

本实用新型要解决的技术问题是:为了解决上述背景技术中存在的问题,提供一种改进型铬合金型钢成品轧辊,轧辊耐磨性能好、冲击韧性、抗裂纹性能强,轧辊上机作业轧制量提高五成以上;其制造方法,配置合理,工序简单,可以有效的保障轧辊的使用质量和使用寿命,便于广泛推广和使用。

[0004]

本实用新型解决其技术问题所采用的技术方案是:一种改进型铬合金型钢成品轧辊,包括上下平行设置的上辊和下辊,所述的上辊沿长度方向上开设至少一组环形凹槽,所述的下辊沿长度方向上相对于环形凹槽位置处均固定设置环形凸起;所述的环形凸起嵌入式设置在环形凹槽内,所述的环形凸起与环形凹槽之间的间距形成型钢孔型。

[0005]

进一步地说明,上述技术方案中,所述的环形凹槽截面呈u形,所述的环形凸起截面也呈u形。

[0006]

进一步地说明,上述技术方案中,所述的上辊的两端分别固定设置第一轴承档,所述的第一轴承档的一侧固定设置第一扁方传动端。

[0007]

进一步地说明,上述技术方案中,所述的下辊的两端分别固定设置第二轴承档,所述的第二轴承档的一侧固定设置第二扁方传动端。

[0008]

一种改进型铬合金型钢成品轧辊的制造方法,包括如下生产步骤:s1、配置化学成分:c:0.45%~0.75%;si:0.45%~0.80%;mn:0.45%~0.80%;p≤0.020%;s≤0.020%;cr:5.50%~6.50%;ni:0.50%~0.80%;v:0.50%~0.80%;nb:0.15%~0.30%;re≥0.05%;s2、熔炼和浇注:熔炼纯净钢水,钢温至1450℃~1500℃加入合金;10min~30min一次造渣,并用电磁搅拌机搅拌3~5min;扒渣后精炼;升温至1550℃~1570℃后二次造渣;造渣后加入3~5kg/吨钢钇基重稀土钢水变质剂,去除杂质元素;钢温至1580℃~1620℃时,炉内加铝合0.03%~0.05%吨钢,3~10min后出钢;钢包内吹入氩气,让微渣上浮,3~10min停吹,钢水镇静6~10min,钢温至液相温度+30℃~50℃浇注;s3、特殊热处理;s4、将热处理后的产品进

行车削加工成成品。

[0009]

进一步地说明,上述技术方案中,所述的s2中浇注采用顶注工艺,浇毕后启动电磁振动器以60~120次频率,使钢水在按顺序凝固过程中提高致密度,细化结晶显微组织,消除疏松区。

[0010]

进一步地说明,上述技术方案中,所述的s3中特殊热处理包括如下步骤:s11、扩散退火升温阶段:当轧辊在型内冷却至500℃~600℃开箱,装入预温至相同温度的炉内,相变温度至660℃~680℃,按20℃~30℃/h速度直升至1050℃~1100℃,保温15~40h,然后在台车上空冷;s22、球化处理升温阶段:轧辊空冷至400℃~500℃后,重新装入台车,以20℃~30℃/h升温至780℃~850℃时,保温15~30h,然后炉内冷却至500℃;s33、正火升温阶段:升温速度10℃~30℃/h,辊温至920℃

±

10;保温为辊身直径每25mm保温1h;然后将轧辊吊至架子上冷却;架子离地面≥800mm;s44、回火升温阶段:轧辊在架子上冷却至200℃~300℃时再装炉回火,升温速度35℃~60℃/h,温度至500℃~560℃时,保温5~15h,然后以30℃~50℃/h冷却,至200℃后出炉空冷。

[0011]

进一步地说明,上述技术方案中,所述的s4中轧辊成品辊身硬度为65~75hsd,硬度落差≤1.5hsd;轧辊抗拉强度≥580mpa;轧辊成品金相基体组织为金属型mo

2

c

6

、v

4

c

3

、nbc细粒装碳化物、回火索氏体、贝氏体和马氏体。

[0012]

进一步地说明,上述技术方案中,所述的s1中一次造渣的造渣剂选用石灰、莹石、碳粉、硅粉和电石混合制成。

[0013]

进一步地说明,上述技术方案中,所述的s1中二次造渣的造渣剂选用55%~65%cao、20%~30% cac

2

和碱粉混合制成。

[0014]

本实用新型的有益效果是:本实用新型提出的一种改进型铬合金型钢成品轧辊,轧辊耐磨性能好、冲击韧性、抗裂纹性能强,轧辊上机作业轧制量提高五成以上;其制造方法,配置合理,工序简单,可以有效的保障轧辊的使用质量和使用寿命,便于广泛推广和使用。

附图说明

[0015]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0016]

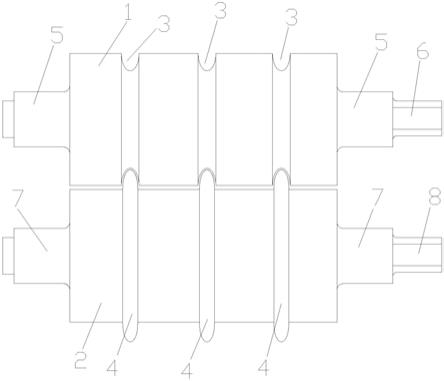

图1是本实用新型的结构示意图。

[0017]

附图中的标号为:1、上辊,2、下辊,3、环形凹槽,4、环形凸起,5、第一轴承档,6、第一扁方传动端,7、第二轴承档,8、第二扁方传动端。

具体实施方式

[0018]

为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0019]

见图1所示的是一种改进型铬合金型钢成品轧辊,包括上下平行设置的上辊1和下

辊2,上辊1沿长度方向上开设至少一组环形凹槽3,下辊2沿长度方向上相对于环形凹槽3位置处均固定设置环形凸起4;环形凸起4嵌入式设置在环形凹槽3内,环形凸起4与环形凹槽2之间的间距形成型钢孔型。

[0020]

其中,环形凹槽2截面呈u形,环形凸起4截面也呈u形。上辊1的两端分别固定设置第一轴承档5,第一轴承档5的一侧固定设置第一扁方传动端6。下辊2的两端分别固定设置第二轴承档7,第二轴承档7的一侧固定设置第二扁方传动端8。

[0021]

一种改进型铬合金型钢成品轧辊的制造方法,包括如下生产步骤:s1、配置化学成分:c:0.45%~0.75%;si:0.45%~0.80%;mn:0.45%~0.80%;p≤0.020%;s≤0.020%;cr:5.50%~6.50%;ni:0.50%~0.80%;v:0.50%~0.80%;nb:0.15%~0.30%;re≥0.05%;s2、熔炼和浇注:熔炼纯净钢水,钢温至1450℃~1500℃加入合金;10min~30min一次造渣,并用电磁搅拌机搅拌3~5min;扒渣后精炼;升温至1550℃~1570℃后二次造渣;造渣后加入3~5kg/吨钢钇基重稀土钢水变质剂,去除杂质元素;钢温至1580℃~1620℃时,炉内加铝合0.03%~0.05%吨钢,3~10min后出钢;钢包内吹入氩气,让微渣上浮,3~10min停吹,钢水镇静6~10min,钢温至液相温度+30℃~50℃浇注;s3、特殊热处理;s4、将热处理后的产品进行车削加工成成品。

[0022]

其中,s2中浇注采用顶注工艺,浇毕后启动电磁振动器以60~120次频率,使钢水在按顺序凝固过程中提高致密度,细化结晶显微组织,消除疏松区。s3中特殊热处理包括如下步骤:s11、扩散退火升温阶段:当轧辊在型内冷却至500℃~600℃开箱,装入预温至相同温度的炉内,相变温度至660℃~680℃,按20℃~30℃/h速度直升至1050℃~1100℃,保温15~40h,然后在台车上空冷;s22、球化处理升温阶段:轧辊空冷至400℃~500℃后,重新装入台车,以20℃~30℃/h升温至780℃~850℃时,保温15~30h,然后炉内冷却至500℃;s33、正火升温阶段:升温速度10℃~30℃/h,辊温至920℃

±

10;保温为辊身直径每25mm保温1h;然后将轧辊吊至架子上冷却;架子离地面≥800mm;s44、回火升温阶段:轧辊在架子上冷却至200℃~300℃时再装炉回火,升温速度35℃~60℃/h,温度至500℃~560℃时,保温5~15h,然后以30℃~50℃/h冷却,至200℃后出炉空冷。s4中轧辊成品辊身硬度为65~75hsd,硬度落差≤1.5hsd;轧辊抗拉强度≥580mpa;轧辊成品金相基体组织为金属型mo

2

c

6

、v

4

c

3

、nbc细粒装碳化物、回火索氏体、贝氏体和马氏体。s1中一次造渣的造渣剂选用石灰、莹石、碳粉、硅粉和电石混合制成。s1中二次造渣的造渣剂选用55%~65%cao、20%~30% cac

2

和碱粉混合制成。

[0023]

实施例一:

[0024]

一种改进型铬合金型钢成品轧辊的制造方法,包括如下生产步骤:s1、配置化学成分:c:0.45%;si:0.45%;mn:0.45%;p:0.010%;s:0.0:10%;cr:5.50%;ni:0.50%;v:0.50%;nb:0.15%;re:0.05%;s2、熔炼和浇注:熔炼纯净钢水,钢温至1450℃加入合金;10min一次造渣,并用电磁搅拌机搅拌3min;扒渣后精炼;升温至1550℃后二次造渣;造渣后加入3kg/吨钢钇基重稀土钢水变质剂,去除杂质元素;钢温至1580℃时,炉内加铝合0.03%吨钢,3min后出钢;钢包内吹入氩气,让微渣上浮,3min停吹,钢水镇静6min,钢温至液相温度+30℃浇注;s2中浇注采用顶注工艺,浇毕后启动电磁振动器以60次频率,使钢水在按顺序凝固过程中提高致密度,细化结晶显微组织,消除疏松区;s3、特殊热处理:s11、扩散退火升温阶段:当轧辊在型内冷却至500℃开箱,装入预温至相同温度的炉内,相变温度至660℃,按20℃/h速度

直升至1050℃,保温15h,然后在台车上空冷;s22、球化处理升温阶段:轧辊空冷至400℃后,重新装入台车,以20℃/h升温至780℃时,保温15h,然后炉内冷却至500℃;s33、正火升温阶段:升温速度10℃/h,辊温至920℃;保温为辊身直径每25mm保温1h;然后将轧辊吊至架子上冷却;架子离地面900mm;s44、回火升温阶段:轧辊在架子上冷却至200℃时再装炉回火,升温速度35℃/h,温度至500℃时,保温5h,然后以30℃/h冷却,至200℃后出炉空冷;s4、将热处理后的产品进行车削加工成成品一。

[0025]

实施例二:

[0026]

一种改进型铬合金型钢成品轧辊的制造方法,包括如下生产步骤:s1、配置化学成分:c:0.60%;si:0.60%;mn:0.65%;p:0.020%;s:0.020%;cr:5.80%;ni:0.70%;v:0.65%;nb:0.25%;re:0.0:6%;s2、熔炼和浇注:熔炼纯净钢水,钢温至1480℃加入合金;25min一次造渣,并用电磁搅拌机搅拌4min;扒渣后精炼;升温至1560℃后二次造渣;造渣后加入4kg/吨钢钇基重稀土钢水变质剂,去除杂质元素;钢温至1600℃时,炉内加铝合0.04%吨钢,5min后出钢;钢包内吹入氩气,让微渣上浮,5min停吹,钢水镇静8min,钢温至液相温度40℃浇注;s2中浇注采用顶注工艺,浇毕后启动电磁振动器以80次频率,使钢水在按顺序凝固过程中提高致密度,细化结晶显微组织,消除疏松区;s3、特殊热处理:s11、扩散退火升温阶段:当轧辊在型内冷却至550℃开箱,装入预温至相同温度的炉内,相变温度至670℃,按25℃/h速度直升至1060℃,保温20h,然后在台车上空冷;s22、球化处理升温阶段:轧辊空冷至450℃后,重新装入台车,以25℃/h升温至830℃时,保温20h,然后炉内冷却至500℃;s33、正火升温阶段:升温速度20℃/h,辊温至925℃;保温为辊身直径每25mm保温1h;然后将轧辊吊至架子上冷却;架子离地面950mm;s44、回火升温阶段:轧辊在架子上冷却至250℃时再装炉回火,升温速度45℃/h,温度至530℃时,保温10h,然后以40℃/h冷却,至200℃后出炉空冷;s4、将热处理后的产品进行车削加工成成品二。

[0027]

实施例三:

[0028]

一种改进型铬合金型钢成品轧辊的制造方法,包括如下生产步骤:s1、配置化学成分:c:0.75%;si:0.80%;mn:0.80%;p:0.020%;s:0.020%;cr:6.30%;ni:0.67%;v:0.70%;nb:0.25%;re:0.0:8%;s2、熔炼和浇注:熔炼纯净钢水,钢温至1500℃加入合金;30min一次造渣,并用电磁搅拌机搅拌5min;扒渣后精炼;升温至1570℃后二次造渣;造渣后加入5kg/吨钢钇基重稀土钢水变质剂,去除杂质元素;钢温至1620℃时,炉内加铝合0.05%吨钢,10min后出钢;钢包内吹入氩气,让微渣上浮,10min停吹,钢水镇静10min,钢温至液相温度50℃浇注;s2中浇注采用顶注工艺,浇毕后启动电磁振动器以120次频率,使钢水在按顺序凝固过程中提高致密度,细化结晶显微组织,消除疏松区;s3、特殊热处理:s11、扩散退火升温阶段:当轧辊在型内冷却至600℃开箱,装入预温至相同温度的炉内,相变温度至680℃,按30℃/h速度直升至1100℃,保温40h,然后在台车上空冷;s22、球化处理升温阶段:轧辊空冷至500℃后,重新装入台车,以30℃/h升温至850℃时,保温30h,然后炉内冷却至500℃;s33、正火升温阶段:升温速度30℃/h,辊温至930℃;保温为辊身直径每25mm保温1h;然后将轧辊吊至架子上冷却;架子离地面1000mm;s44、回火升温阶段:轧辊在架子上冷却至300℃时再装炉回火,升温速度60℃/h,温度至560℃时,保温15h,然后以50℃/h冷却,至200℃后出炉空冷;s4、将热处理后的产品进行车削加工成成品三。

[0029]

将上述三种成品进行相应的检测,检测数据如下:

[0030] 实施例一实施例二实施例三辊身硬度(hsd)687573落差硬度(hsd)0.80.31.0轧辊抗拉强度(mpa)595680653

[0031]

以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让