轨道客车车顶与风机座、风道框组对用辅助工装的制作方法

2021-01-29 16:01:25|

2021-01-29 16:01:25| 224|

224| 起点商标网

起点商标网

[0001]

本实用新型涉及轨道客车车顶制造技术领域,具体涉及一种轨道客车车顶与风机座、风道框组对用辅助工装。

背景技术:

[0002]

轨道客车不锈钢车顶截面是弧形结构,由于车顶板焊接造成车顶变形,使车顶表面产生不规则的波浪变形。在车顶板弧焊焊接完成后,需要在车顶正面组对如图1至图3所示的两个风机座1、以及由两个送风框2和一个回风框3构成的风道框,上述五者相互之间的三维尺寸公差要求在2mm以内,图3中附图标记2-1所指为送风框2内部的送风框凹槽2-1,附图标记3-1所指为回风框3内部的回风框凹槽3-1。现有的组对方法是采用手工测量组对,需要反复测量来保证五者之间的间距,耗时耗力,并且,由于焊接后存在焊接应力变形,导致在完成焊接后五者之间的尺寸难以保证尺寸公差,组对精度低。

技术实现要素:

[0003]

为了解决现有组对方法存在的需要手工反复测量,耗时耗力,以及存在焊接变形,导致组对精度低的技术问题,本实用新型提供一种轨道客车车顶与风机座、风道框组对用辅助工装。

[0004]

本实用新型解决技术问题所采取的技术方案如下:

[0005]

轨道客车车顶与风机座、风道框组对用辅助工装,其包括矩形框架、多个用于定位风机座的风机座定位座、两个用于定位送风框的送风框定位座和一个用于定位回风框的回风框定位座,多个风机座定位座分成两组,每组风机座定位座的底部均固连在矩形框架的一个长边梁的上端面上,每个风机座定位座的上端面均设有用于与风机座连接的螺孔;两个送风框定位座的底部固连在矩形框架的前部横梁上,回风框定位座位于两个送风框定位座之间,回风框定位座的底部固连在矩形框架的纵梁前部。

[0006]

上述送风框定位座包括第一连接板、第一后定位块、第一前定位块和至少四个用于与送风框凹槽配合以锁紧送风框的l形插销;第一连接板沿矩形框架纵梁方向固连在矩形框架的横梁上,第一连接板纵向的两端各设有一个用于限位送风框短边框的l形限位块;第一后定位块和第一前定位块平行且沿第一连接板横向固连在第一连接板上,第一后定位块和第一前定位块的两端各设有一个用于限位送风框长边框的凹槽,且第一后定位块和第一前定位块在每个凹槽旁边设有一个螺纹孔;每个l形插销对应插入一个螺纹孔后并与其螺纹连接。

[0007]

上述回风框定位座包括第二连接板、第二后定位块、第二前定位块和至少四个用于与回风框凹槽配合以锁紧回风框的l形插销;第二连接板沿矩形框架纵梁方向固连在矩形框架的横梁上,第二连接板纵向的两端各设有一个用于限位回风框短边框的l形限位块;第二后定位块和第二前定位块平行且沿第二连接板横向固连在第二连接板上,第二后定位块和第二前定位块的两端各设有一个用于限位回风框长边框的凹槽,且第二后定位块和第

二前定位块在每个凹槽旁边设有一个螺纹孔;每个l形插销对应插入一个螺纹孔后并与其螺纹连接。

[0008]

本实用新型的有益效果是:利用该装置,可以保证风机座、送风框和回风框相互之间的间距尺寸公差要求,组对精度高。利用该装置,可以抵消组对后焊接时产生的应力变形,使焊接后各个测量点的三维尺寸公差在2mm内,满足装配组装风机时的尺寸要求。

附图说明

[0009]

图1是两个风机座、两个送风框和一个回风框组对后的相对位置关系结构示意图。

[0010]

图2是图1的前视结构示意图。

[0011]

图3是两个送风框和一个回风框的横向剖视结构示意图。

[0012]

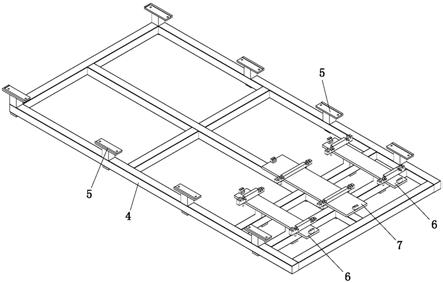

图4是本实用新型轨道客车车顶与风机座、风道框组对用辅助工装的结构示意图。

[0013]

图5是本实用新型轨道客车车顶与风机座、风道框组对用辅助工装的爆炸结构示意图。

[0014]

图6是图5中i部分的局部放大结构示意图。

[0015]

图7是本实用新型轨道客车车顶与风机座、风道框组对用辅助工装的应用结构示意图。

[0016]

图8是图7翻转后的前视结构示意图。

具体实施方式

[0017]

下面结合附图对本实用新型做进一步详细说明。

[0018]

如图4至图8所示,本实用新型的轨道客车车顶与风机座、风道框组对用辅助工装包括:矩形框架4、多个用于定位风机座1的风机座定位座5、两个用于定位送风框2的送风框定位座6和一个用于定位回风框3的回风框定位座7,多个风机座定位座5分成两组,每组风机座定位座5的底部均固连在矩形框架4的一个长边梁的上端面上,每个风机座定位座5的上端面均设有用于与风机座1连接的螺孔;两个送风框定位座6的底部固连在矩形框架4的前部横梁上,回风框定位座7位于两个送风框定位座6之间,回风框定位座7的底部固连在矩形框架4的纵梁前部。两个送风框定位座6定位的两个送风框2、回风框定位座7定位的回风框3、两组风机座定位座5定位的两个风机座1相互之间的间距等于上述五者在车顶的组对尺寸。

[0019]

上述送风框定位座6包括第一连接板6-1、第一后定位块6-2、第一前定位块6-3和至少四个用于与送风框凹槽2-1配合以锁紧送风框2的l形插销8;第一连接板6-1沿矩形框架4纵梁方向固连在矩形框架4的横梁上,第一连接板6-1纵向的两端各设有一个用于限位送风框2短边框的l形限位块;第一后定位块6-2和第一前定位块6-3平行且沿第一连接板6-1横向固连在第一连接板6-1上,第一后定位块6-2和第一前定位块6-3的两端各设有一个用于限位送风框2长边框的凹槽,且第一后定位块6-2和第一前定位块6-3在每个凹槽旁边设有一个螺纹孔;每个l形插销8对应插入一个螺纹孔后并与其螺纹连接。

[0020]

上述回风框定位座7包括第二连接板7-1、第二后定位块7-2、第二前定位块7-3和至少四个用于与回风框凹槽3-1配合以锁紧回风框3的l形插销8;第二连接板7-1沿矩形框架4纵梁方向固连在矩形框架4的横梁上,第二连接板7-1纵向的两端各设有一个用于限位

回风框3短边框的l形限位块;第二后定位块7-2和第二前定位块7-3平行且沿第二连接板7-1横向固连在第二连接板7-1上,第二后定位块7-2和第二前定位块7-3的两端各设有一个用于限位回风框3长边框的凹槽,且第二后定位块7-2和第二前定位块7-3在每个凹槽旁边设有一个螺纹孔;每个l形插销8对应插入一个螺纹孔后并与其螺纹连接。

[0021]

如图7和图8所示,本实用新型的轨道客车车顶与风机座、风道框组对用辅助工装使用时,首先将辅助工装正向水平放置,将两个风机座1分别放置在多个风机座定位座5上,利用多个螺栓将风机座1固定在风机座定位座5上;再将一个回风框3放置在回风框定位座7上,使回风框3的两个短边框限位在回风框定位座7上的两个l形定位块之间,同时使回风框3的两个长边框限位在回风框定位座7上的四个凹槽内,再用四个l形插销8的一端旋入回风框定位座7上的四个螺纹孔内,并使四个l形插销8的另一端卡在回风框3的回风框凹槽3-1内,进而将回风框3与回风框定位座7固连定位;利用两个送风框定位座6和八个l形插销8将两个送风框2与两个送风框定位座6固连定位的方式雷同,在此不再重述;然后,利用天车将矩形框架4翻转后吊起,进而将辅助工装和风机座、风道框一同吊起运至车顶上的组对位置后,进行组对后的焊接工序,焊接完成后,将辅助工装从车顶拆卸下来,待用。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 客车

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让