一种大载荷混合支承与导向装置的制作方法

2021-01-29 16:01:43|

2021-01-29 16:01:43| 166|

166| 起点商标网

起点商标网

[0001]

本实用新型涉及高精度机械加工,具体涉及到一种大载荷混合支承与导向装置。

背景技术:

[0002]

在一些零件加工过程中,支撑在基座上表面的工作台需要进行水平滑动以进行加工作业。目前通常的做法是通过基座和工作台之间的导轨来起到支撑和导向作用。但是这种方式两者之间的摩擦力交大,而且存在比较大的间隙,已经满足不了日益提高的高精度加工需求。

技术实现要素:

[0003]

本实用新型提供了一种大载荷混合支承与导向装置,包括支撑壳体,在支撑壳体上表面安装有一工作台,工作台受力后可在支撑壳体上表面水平滑动,所述装置包括开设在所述支撑壳体上表面的至少一个静压油腔,在所述支撑壳体上表面开设有至少一个分别将每个所述静压油腔围在其中的环形密封槽,在所述密封槽中设有摩擦环,所述摩擦环上表面与支撑壳体上表面齐平,在所述支撑壳体上表面开设有至少一个分别将每个所述密封槽围在其中的回油槽,所述回油槽和所述静压油腔均通过液压油管路与一油泵相连;

[0004]

在工作台和所述基座之间的两侧设置有导轨副,所述导轨副由固定在所述基座上表面的导轨以及固定在工作台下表面并滑动设于所述导轨上的滑块构成。

[0005]

进一步的,在所述密封槽内设有位于摩擦环下方的密封圈。

[0006]

进一步的,在所述支撑壳体上表面开设有偶数个静压油腔,所述偶数个静压油腔关于所述工作台滑动方向的中轴线对称。

[0007]

进一步的,所述静压油腔、所述环形密封槽和所述回油槽为同心圆。

[0008]

进一步的,每个所述静压油腔及其对应的回油槽分别配置有多个进油孔和多个出油孔与所述油泵相连。

[0009]

本实用新型支撑壳体和工作台之间的支承与导向由滚动导轨与静压油腔来共同实现,滚动摩擦与液体静压摩擦混合形式。本装置适于在平面内运动,承受与平面法线方向相反的较大载荷。优点如下:1、结构简单;2、承载能力大;3、控制容易;4、摩擦系数小;5、承受偏载能力强。

附图说明

[0010]

为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0011]

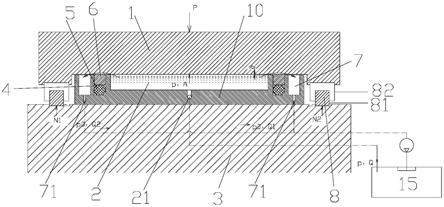

图1为本实用新型提供的一种大载荷混合支承与导向装置的截面图(单静压油腔);

[0012]

图2示出了静压油腔及其外围的密封槽和回油槽示意图;

[0013]

图3示出了静压油腔配置有多个进油孔和多个出油孔的俯视图;

[0014]

图4为本实用新型在支撑壳体上对称设有4个静压油腔的示意图;

[0015]

图5为在工作台下表面镶装一块单独用于和支撑壳体及其静压油腔配合的板。

具体实施方式

[0016]

在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

[0017]

为了彻底理解本实用新型,将在下列的描述中提出详细的步骤以及详细的结构,以便阐释本实用新型的技术方案。本实用新型的较佳实施例详细描述如下,然而除了这些详细描述外,本实用新型还可以具有其他实施方式。

[0018]

本实用新型提供了一种大载荷混合支承与导向装置,如图1所示,包括支撑壳体10,所述支撑壳体10固定在一基座3的上表面,在支撑壳体10上表面安装有一工作台1,工作台1受力后可在支撑壳体10上表面水平滑动,所述装置包括开设在所述支撑壳体10上表面的至少一个静压油腔2,在所述支撑壳体10上表面开设有至少一个分别将每个所述静压油腔2围在其中的环形密封槽4,在所述密封槽4中固定有摩擦环6,所述摩擦环6上表面抵接在所述工作台1下表面,在所述支撑壳体10上表面开设有至少一个分别将每个所述密封槽4围在其中的回油槽7,所述回油槽7和所述静压油腔2均通过液压油管路与一油泵15相连;

[0019]

在工作台1和所述基座3之间的两侧设置有导轨副8,所述导轨副8由固定在基座3上表面的导轨81以及固定在工作台1下表面并滑动设于所述导轨81上的滑块82构成。

[0020]

在一可选的实施例中,在所述密封槽4内设有位于摩擦环6下方的密封圈5,为摩擦环6提供在密封槽4内的支撑同时加强密封效果。

[0021]

在一可选的实施例中,在所述支撑壳体10上表面开设有偶数个静压油腔2,所述偶数个静压油腔2关于所述工作台1滑动方向的中轴线对称。如图4所示为支撑壳体10的俯视图,支撑壳体10上表面的工作台3沿虚线方向滑动,在支撑壳体10上左右对称布置有4个静压油腔2,以起到较好的静压油缸支撑效果。

[0022]

在一可选的实施例中,所述静压油腔2、所述环形密封槽4和所述回油槽7为同心圆,如图2。

[0023]

为了加工制造考虑,与油缸上端面接触的工作台1下表面,可以镶装一块单独用于和支撑壳体10及其静压油腔2配合的板16,如图5。

[0024]

在一可选的实施例中,每个所述静压油腔2及其对应的回油槽7分别配置有多个进油孔21和多个出油孔71与所述油泵相连。

[0025]

本实用新型由壳体10、密封圈5、摩擦环6构成静压支承缸,它与滚动导轨副8一起构成承载组件。滚动导轨副8一般不少于两根,且与导轨运动方向平行安装。导轨副的导轨81与基座3紧固安装,滑块82与工作平台1固定安装。静压支承缸的底面与基座3固定安装,且安装后静压支承缸的上端面与导轨的运动方向平行。静压支承缸的上端面是个平面,且与工作平台1的下端平面平行,两个平面接触,但属于动配合关系。两个平面的这种关系将

静压支承缸上的摩擦环6和密封圈5压缩,使得摩擦环与工作台下端面摩擦接触,由于密封圈5的弹性,摩擦环6与端面紧密接触,在任何情况下基座3与工作台1之间的间隙δ无限接近于0,起到密封作用。同时静压支承缸内形成一个压力为p、面积为a的封闭油腔。

[0026]

1、运动关系:基座3与工作台1在外力作用下沿导轨做固定轨迹运动。由于加工制造、装配和受力变形导致两个平行平面间隙的变化,此变化通过密封圈的弹性弥补,因而保证密封间隙δ=0。

[0027]

2、受力关系:作用于工作台1上的作用力通过导轨副8、静压支承缸传递到基座3上,受力关系如图1所示。导轨支反力n1和n2,静压支承缸液压支反力p*a,摩擦环支反力p0,根据力学原理

[0028]

p=n1+n2+p*a+p0

[0029]

运动方向的摩擦力

[0030]

f=(n1+n2)*f1+p*a*f2+p0*f3

[0031]

其中f1为导轨滚动摩擦系数,f2为液体摩擦系数,f3为滑动摩擦系数。相较于其他作用力,p0可以忽略。导轨与静压承受载荷的比例为2:8,则有

[0032]

f≈20%p*f1+80%p*f2=(0.2f1+0.8f2)p

[0033]

忽略液体摩擦,则有

[0034]

f≈(0.2f1)p

[0035]

于是,摩擦系数

[0036]

f≈0.2f1

[0037]

导轨的给定摩擦系数f1=0.0025~0.0035,于是

[0038]

f≈0.0005~0.0007

[0039]

3、承载比例关系控制与实现:滚动摩擦导轨承载为被动式,静压支承缸承载为主动式。本实用新型的装置,静压支承缸油腔的压力应该按下述比例关系实时控制

[0040]

np=p*a

[0041]

p=np/a

[0042]

p为油腔内液体工作压力。n为比例系数,建议取值0.8~0.85。a为密闭油腔的有效作用面积。

[0043]

4、导向:混合支承与导向装置的导向由滚动导轨承担。滚动导轨可以是直线的、环形的,或者其它曲线形的。但所承受载荷应当是平面法线方向。允许的反向作用力或者侧向力、扭转、弯曲等作用力,均由导轨来承担。

[0044]

如图4,压力为p,流量为q的液压油通过进油孔21进入静压油腔2,产生作用力p*a。流量和压力的控制符合上述的“3、承载比例关系控制与实现”的要求。密封圈5和摩擦环6起到密封作用,使得间隙δ=0。产生泄漏的油通过回油槽7和回油孔71经过一个回油泵15,回到油箱。

[0045]

以上对本实用新型的较佳实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的方法和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本实用新型的实质内容。因此,凡是未脱离本实用

新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本实用新型技术方案保护的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让