一种氮气弹簧生产线及生产工艺的制作方法

2021-01-29 16:01:34|

2021-01-29 16:01:34| 328|

328| 起点商标网

起点商标网

[0001]

本发明涉及到氮气弹簧生产加工技术领域,具体涉及一种氮气弹簧生产线及生产工艺。

背景技术:

[0002]

氮气弹簧是一种以高压氮气为工作介质的新型弹性组件,它具有体积小、弹力大、行程长、工作平稳、制造精密、使用寿命长、弹力曲线平缓、以及不需要预紧等优点,被广泛应用于模具上,能完成常规弹性组件难于完成的工作,能够有效简化模具的设计和制造,方便模具的安装和调整,延长模具的使用寿命,以及确保产品质量的稳定。

[0003]

现有技术中,氮气弹簧缸体的生产工艺是来料无缝钢管

→

焊接

→

加工外圆

→

加工内孔

→

发黑;活塞杆加工的工艺方式是:活塞杆车削加工

→

磨削外圆

→

表面处理(镀铬或qpq)

→

抛光。然而,采用上述工艺制成的缸体与活塞杆在长时间高频率使用下,氮气弹簧活塞组件的材料会出现物理特性疲劳,有损坏风险,同时由于缸体内存在的高压气体作用下,更是存在一定的安全隐患。

[0004]

为了解决安全隐患,有必要真镀锌的对氮气弹簧的制造工艺及其相应的生产设备进行改进。

技术实现要素:

[0005]

针对现有技术的不足,本发明的目的是提供一种氮气弹簧生产线及生产工艺,能够使得缸体的物理机械特性更为优异,结构性更强,增强了抗拉强度,具有更好的延伸性,增加了缸体的整体稳定性,提高了氮气弹簧的安全性能。

[0006]

为达到上述目的,本发明采用的技术方案如下:

[0007]

一种氮气弹簧生产线,其关键在于:包括锯切机、第一输送线、加热炉、第一压机、第二压机、第二输送线、调制处理机、第三输送线、第四输送线、第一表面处理装置、第三压机、第一机加装置、第五输送线、探伤装置、第二机加装置、第六输送线、第二表面处理装置、第三机加装置、第七输送线、组装机与成品输出线,其中:

[0008]

所述锯切机用于加工出符合工艺要求的棒料;

[0009]

所述第一输送线设置在锯切机与加热炉之间,用于转运棒料;

[0010]

所述加热炉用于加热棒料,使棒料完全奥氏体化,且加热后的棒料通过第一机械手转移至所述第一压机;

[0011]

所述第一压机用于对加热后的棒料进行热挤压成型,热挤压成型后的坯料通过第二机械手转移至所述第二压机;

[0012]

所述第二压机用于对热挤压成型的坯料进行第一次拉拔成型,拉拔成型后的坯料通过第三机械手转移至所述第二输送线;

[0013]

所述第二输送线设置在第三机械手与所述调制处理机之间,用于转运坯料;

[0014]

所述调制处理机对拉拔成型后的坯料进行热处理,热处理后的坯料通过第四机械

手转移至所述第三输送线或第四输送线;

[0015]

所述第三输送线用于将热处理后的坯料输送至所述第一表面处理装置,该第一表面处理装置用于对热处理后的坯料进行表面处理,第一表面处理装置输出的坯料通过第五机械手转移至所述第三压机;

[0016]

所述第三压机用于在常温下对表面处理后的坯料进行第二次拉拔成型,第二次拉拔成型后的缸体坯料通过所述第五机械手转移至所述第一机加装置;

[0017]

所述第一机加装置用于对缸体坯料进行粗车外圆及内孔加工、精车外圆加工、精车内孔加工、内孔珩磨加工、底部螺纹孔加工与进出气孔加工,机加工后的缸体成品由第六机械手转移至第五输送线;

[0018]

所述第四输送线用于将热处理后的坯料输送至所述探伤装置,所述探伤装置用于对热处理后的活塞杆坯料进行探伤处理筛选出合格的坯料,筛选出的合格活塞杆坯料由第七机械手转移至所述第二机加装置;

[0019]

所述第二机加装置用于对活塞杆坯料进行粗车、精车、攻钻维修螺纹孔、粗磨加工,第一次机加工后的活塞杆坯料由所述第七机械手转移至所述第六输送线;

[0020]

所述第六输送线用于将第一次机加工后的活塞杆坯料转移至第二表面处理装置;

[0021]

所述第二表面装置用于对第一次机加工后的活塞杆坯料进行表面处理,并由第八机械手转移至第三机加装置;

[0022]

所述第三机加装置用于对表面处理后的活塞杆坯料进行精磨加工、研磨抛光,加工后的活塞杆成品由第八机械手转移至第七输送线;

[0023]

所述第五输送线上的缸体成品和第七输送线上的活塞杆成品由第九机械手转移至所述组装机进行组装加工,组装后的成品氮气弹簧由所述成品输送线输出。

[0024]

进一步的,所述第一压机上固定有热挤压模具,该热挤压模具包括固定于第一压机的上下驱动机构上的热挤压上模以及固定于所述第一压机的工作台上与所述热挤压上模相配合的热挤压下模;

[0025]

所述热挤压上模包括热挤压成型冲头;所述热挤压下模包括热挤压模座,所述热挤压模座的下方固定有顶升退料装置,所述热挤压模座的中心固定有热挤压模胚,在所述热挤压模胚的中心开设有热挤压成型腔,该热挤压成型腔与所述热挤压成型冲头的尺寸相适应,所述顶升退料装置的伸缩部分伸入所述热挤压成型腔内;

[0026]

在所述热挤压成型腔内设置有润滑块,且该润滑块的外壁与所述热挤压成型腔的内壁相接触,所述顶升退料装置的伸缩部分与所述润滑块的底部顶接,在所述润滑块上开设有容置槽,在所述热挤压模座上还开设有油道,且该油道贯穿所述热挤压模胚后与所述热挤压成型腔相连通,在所述润滑块上下移动过程中,所述容置槽能够与所述油道的出油口连通。

[0027]

进一步的,所述热挤压模座开设有容置腔,所述顶升退料装置通过安装件固定在该容置腔内,在所述容置腔内还设置有压力显示控制装置,该压力显示控制装置用于控制和显示所述顶升退料装置的内部压力。

[0028]

进一步的,所述热挤压模胚的上端向内弯折形成限位环,在所述热挤压模胚的中心还设有热挤压模胎,所述热挤压模胎抵接在所述热挤压模座与所述限位环之间,所述热挤压成型腔形成于所述限位环与热挤压模胎的中心。

[0029]

进一步的,所述润滑块呈圆柱形,在该润滑块的上部环向开设所述容置槽,在所述润滑块的中心形成有通气孔。

[0030]

进一步的,所述第二压机与第三压机上均设置有拉拔模具,所述拉拔模具包括固定于第二压机或第三压机的上下驱动机构上的拉拔上模以及固定于所述第二压机或第三压机的工作台上与所述拉拔上模相配合的拉拔下模;

[0031]

所述拉拔上模包括拉拔成型冲头;

[0032]

所述拉拔下模包括拉拔模座,在所述拉拔模座内固定有拉拔驱动电机,在所述拉拔模座的顶部开设有凹槽,所述驱动电机的输出轴伸入所述凹槽内且连接有主动齿轮,在所述凹槽内还固定有限位齿圈,在该限位齿圈与所述主动齿轮之间设置有若干从动齿轮,在每个从动齿轮的中心均安装有拉拔成型环,所述拉拔成型环的中心具有拉拔成型腔,在所述拉拔成型腔的下方开设有落料孔。

[0033]

进一步的,所述拉拔模座开设有安装腔,所述驱动电机固定在该安装腔内,所述落料孔向下贯穿所述拉拔模座,靠近所述安装腔的拉拔模座上还开设有观察窗。

[0034]

进一步的,所述拉拔成型环通过拉拔模胎与所述从动齿轮相连接,在所述拉拔模胎的中心开设有与所述落料孔相通的安装孔,该安装孔的下方形成有支撑台阶,所述拉拔成型环固定支撑在所述支撑台阶上。

[0035]

本申请基于上述的氮气弹簧生产线的结构,还提出了一种氮气弹簧生产工艺,包括如下步骤:

[0036]

(1)缸体加工工艺流程:

[0037]

步骤a1:根据氮气弹簧性能要求选择缸体基材,并采用锯切机加工出符合要求的棒料;

[0038]

步骤a2:采用加热炉加热棒料,使棒料完全奥氏体化,且加热过程中温度控制在1150~1200摄氏度;

[0039]

步骤a3:根据不同规格产品使用相应的热挤压模具,采用第一压机对加热后的棒料进行热挤压成型,且热挤压成型过程中棒料的温度不低于1150摄氏度,断面收缩率不大于50%;

[0040]

步骤a4:根据不同规格产品使用相应的拉拔模具,采用第二压机对热挤压成型后的缸体坯料进行第一次拉拔成型,且热拔成型时每道次的断面收缩率控制在20%以下;

[0041]

步骤a5:采用调制处理机对拉拔成型后的缸体坯料进行热处理;

[0042]

步骤a6:采用第一表面处理装置对调制处理后的缸体坯料进行表面处理;

[0043]

步骤a7:采用第三压机对表面处理后的缸体坯料在常温下进行第二次拉拔成型;

[0044]

步骤a8:采用第一机加装置对第二次拉拔成型后的缸体坯料进行粗车外圆及内孔加工、精车外圆加工、精车内孔加工、内孔珩磨加工、底部螺纹孔加工与进出气孔加工,获得满足尺寸及性能要求的缸体成品。

[0045]

(2)活塞杆加工工艺流程:

[0046]

步骤b1:根据氮气弹簧性能要求选择活塞杆基材,并采用锯切机加工出符合要求的棒料;

[0047]

步骤b2:采用加热炉加热棒料,使棒料完全奥氏体化,且加热过程中温度控制在1050~1150摄氏度;

[0048]

步骤b3:根据不同规格产品使用相应的热挤压模具,采用第一压机对加热后的棒料进行热挤压成型,且热挤压成型过程中棒料的温度不低于1050摄氏度,断面收缩率不大于50%;

[0049]

步骤b4:根据不同规格产品使用相应的拉拔模具,采用第二压机对热挤压成型后的活塞杆坯料进行第一次拉拔成型,且拉拔成型过程中活塞杆坯料的温度不低于900摄氏度,断面收缩率不大于45%;

[0050]

步骤b5:采用调制处理机对第一次拉拔成型后的活塞杆坯料进行热处理;

[0051]

步骤b6:采用探伤装置对热处理后的活塞杆坯料进行探伤处理筛选出合格的坯料;

[0052]

步骤b7:采用第二机加装置用于对活塞杆坯料进行第一次机加工工序,该第一次机加工工序包括粗车、精车、攻钻维修螺纹孔、粗磨加工;

[0053]

步骤b8:采用第二表面装置对第一次机加工后的活塞杆坯料进行表面处理;

[0054]

步骤b9:采用第三机加装置对表面处理后的活塞杆坯料进行精磨加工、研磨抛光,获得满足尺寸及性能要求的活塞杆成品;

[0055]

(3)组装工艺流程:将加工完成的缸体成品、活塞杆成品以及衬套、密封元件、卡接元件进行组装,获得氮气弹簧产品。

[0056]

进一步的,步骤a8中缸体坯料机加工完成后还对其表面进行发黑处理和qpq盐浴复合处理;

[0057]

步骤b8中活塞杆坯料的表面处理包括表面氮化处理过程、氧化发黑过程、qpq盐浴复合处理过程。

[0058]

本发明的显著效果是:

[0059]

对现有的氮气弹簧生产线及工艺进行了改进,基于热挤压和拉拔成型技术,相较于传统的纯机加工工方式,大幅度提高了氮气弹簧的机械性能、物理性能以及锻造效果和成品率,结构性更强,增强了产品的抗拉强度和延伸性;

[0060]

通过热挤压成型与拉拔成型过程,实现了结构复杂的氮气弹簧的粗坯成型,使得氮气弹簧的缸体和活塞杆的整体稳定性以及使用过程中的安全性大幅提高;

[0061]

简化了现有氮气弹簧的生产线与工艺步骤,使得缸体和活塞杆的生茶能够共用部分设备,从而大大节省了费用、时间与人力,提高了生产制造中的安全性与工作效率。

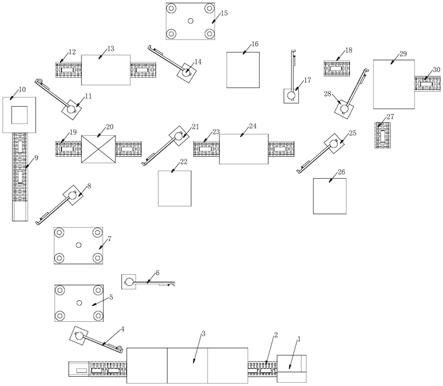

附图说明

[0062]

图1是本发明所述的生产线的结构示意图;

[0063]

图2是所述机械手的结构示意图;

[0064]

图3是所述热挤压模具的结构示意图;

[0065]

图4是所述热挤压模具的主视图;

[0066]

图5是图4的右视图;

[0067]

图6是图5的a-a剖视图;

[0068]

图7是图6中b的局部放大示意图;

[0069]

图8是所述润滑块的结构示意图;

[0070]

图9是所述拉拔模具一个视角的结构示意图;

[0071]

图10是拉拔模具另一个视角的结构示意图;

[0072]

图11是所述拉拔模具的主视图;

[0073]

图12是图11的c-c-剖视图;

[0074]

图13是所述拉拔模具的左视图;

[0075]

图14是图13的d-d剖视图;

[0076]

图15是图14中e的局部放大示意图;

[0077]

图16是所述拉拔模具的俯视图。

具体实施方式

[0078]

下面结合附图对本发明的具体实施方式以及工作原理作进一步详细说明。

[0079]

如图1所示,一种氮气弹簧生产线,包括锯切机1、第一输送线2、加热炉3、第一压机5、第二压机7、第二输送线9、调制处理机10、第三输送线12、第四输送线19、第一表面处理装置13、第三压机15、第一机加装置16、第五输送线18、探伤装置20、第二机加装置22、第六输送线23、第二表面处理装置24、第三机加装置26、第七输送线27、组装机29与成品输出线,其中:

[0080]

所述锯切机1用于加工出符合工艺要求的棒料;

[0081]

所述第一输送线2设置在锯切机1与加热炉3之间,用于转运棒料;

[0082]

所述加热炉3用于加热棒料,使棒料完全奥氏体化,且加热后的棒料通过第一机械手4转移至所述第一压机5;

[0083]

所述第一压机5用于对加热后的棒料进行热挤压成型,热挤压成型后的坯料通过第二机械手6转移至所述第二压机7;

[0084]

所述第二压机7用于对热挤压成型的坯料进行第一次拉拔成型,拉拔成型后的坯料通过第三机械手8转移至所述第二输送线9;

[0085]

所述第二输送线9设置在第三机械手8与所述调制处理机10之间,用于转运坯料;

[0086]

所述调制处理机10对拉拔成型后的坯料进行热处理,

[0087]

所述第四机械手11设于调制处理机10、第三输送线12以及第四输送线19三者之间,用于将热处理后的坯料转移至所述第三输送线12或第四输送线19;

[0088]

所述第三输送线12用于将热处理后的坯料输送至所述第一表面处理装置13,该第一表面处理装置13用于对热处理后的坯料进行表面处理;

[0089]

所述第五机械手14设于第一表面处理装置13、第三压机15以及第一机加装置16三者之间,用于将第一表面处理装置13输出的坯料转移至所述第三压机15;

[0090]

所述第三压机15用于在常温下对表面处理后的坯料进行第二次拉拔成型,第二次拉拔成型后的缸体坯料通过所述第五机械手14转移至所述第一机加装置16;

[0091]

所述第一机加装置16用于对缸体坯料进行粗车外圆及内孔加工、精车外圆加工、精车内孔加工、内孔珩磨加工、底部螺纹孔加工与进出气孔加工,机加工后的缸体成品由第六机械手17转移至第五输送线18;

[0092]

所述第四输送线19用于将热处理后的坯料输送至所述探伤装置20,所述探伤装置20用于对热处理后的活塞杆坯料进行探伤处理筛选出合格的坯料,筛选出的合格活塞杆坯料由第七机械手21转移至所述第二机加装置22;

[0093]

所述第二机加装置22用于对活塞杆坯料进行粗车、精车、攻钻维修螺纹孔、粗磨加工,第一次机加工后的活塞杆坯料由所述第七机械手21转移至所述第六输送线23;

[0094]

所述第六输送线23用于将第一次机加工后的活塞杆坯料转移至第二表面处理装置24;

[0095]

所述第二表面装置用于对第一次机加工后的活塞杆坯料进行表面处理,并由第八机械手25转移至第三机加装置26;

[0096]

所述第三机加装置26用于对表面处理后的活塞杆坯料进行精磨加工、研磨抛光,加工后的活塞杆成品由第八机械手25转移至第七输送线27;

[0097]

所述第五输送线18上的缸体成品和第七输送线27上的活塞杆成品由第九机械手28转移至所述组装机29进行组装加工,组装后的成品氮气弹簧由所述成品输送线30输出。

[0098]

如图2所示,所述第一机械手4、第二机械手6、第三机械手8、第四机械手11、第五机械手14、第六机械手17、第七机械手21、第八机械手25、第九机械手28采用相同结构,以第一机械手为例进行说明,其均包括底座41,在所述底座41上转动设置有支撑座42,所述支撑座42在转动电机的带动下能够转动,所述支撑座41的顶部连接摆臂43,所述摆臂43的远端设置有活动夹持块44与固定夹持块45,所述活动夹持块44与固定夹持块45相对设置,所述活动夹持块44可在驱动气缸46的带动下靠近或远离所述固定夹持块45,从而实现棒料、坯料或成品的取放。

[0099]

参见附图3~附图8,所述第一压机5上固定有热挤压模具,该热挤压模具包括固定于第一压机5的上下驱动机构上的热挤压上模1以及固定于所述第一压机5的工作台上与所述热挤压上模51相配合的热挤压下模52;

[0100]

所述热挤压上模51包括热挤压成型冲头;所述热挤压下模52包括热挤压模座521,所述热挤压模座521的下方固定有顶升退料装置5210,所述热挤压模座521的中心固定有热挤压模胚522,在所述热挤压模胚522的中心开设有热挤压成型腔523,该热挤压成型腔523与所述热挤压成型冲头的尺寸相适应,所述顶升退料装置5210的伸缩部分伸入所述热挤压成型腔523内;

[0101]

在所述热挤压成型腔523内设置有润滑块524,且该润滑块524的外壁与所述热挤压成型腔523的内壁相接触,所述顶升退料装置5210的伸缩部分与所述润滑块524的底部顶接,在所述润滑块524上开设有容置槽525,在所述热挤压模座521上还开设有油道526,且该油道526贯穿所述热挤压模胚522后与所述热挤压成型腔523相连通,在所述润滑块524上下移动过程中,所述容置槽525能够与所述油道526的出油口连通。

[0102]

通过润滑块524上开设有环形的容置槽525,在润滑块524向下运动到达下死点后,控制流量阀开启,通过油道526向润滑块524上的容置槽525内注入一定量的润滑剂,待顶升退料装置5210向上顶出润滑块524与成型体时,可润滑整个热挤压成型腔523,实现了模具的自润滑功能,从而简化了模具在生产中需要暂停对热挤压成型腔523进行润滑的步骤,进而提高了生产效率。

[0103]

优选的,所述热挤压模座521开设有容置腔527,所述顶升退料装置5210通过安装件固定在该容置腔527内,在所述容置腔527内还设置有压力显示控制装置528,该压力显示控制装置528用于控制和显示所述顶升退料装置5210的内部压力。通过对顶升退料装置5210内部压力的监控、显示和控制,不仅能够及时避免长时间使用后其可能存在的安全隐

患,还能够及时调整内部压力,适应于不同规格产品的生产。

[0104]

优选的,所述热挤压模胚522的上端向内弯折形成限位环5221,在所述热挤压模胚522的中心还设有热挤压模胎529,所述热挤压模胎529抵接在所述热挤压模座521与所述限位环5221之间,所述热挤压成型腔523形成于所述限位环与热挤压模胎529的中心。通过可拆卸式的模胚522与模胎529的设置,能够适应与不同规格产品的生产,而所述模胎529采用特殊材料制成,其随温度变化所产生的形变小,将能够有效保障成型后产品的质量。

[0105]

进一步的,所述润滑块524呈圆柱形,在该润滑块524的上部环向开设所述容置槽525,在所述润滑块524的中心形成有通气孔5241。通过通气孔在合模时将润滑块524下方的空气排出,避免了润滑块524由于空气压力的作用不能精确的到达下死点而影响产品质量。

[0106]

所述热挤压模具中,由于润滑块524上开设有环形的容置槽525,控制流量阀开启,通过油道26向润滑块24上的容置槽525内注入一定量的润滑剂,待顶升退料装置5210顶出润滑块524与成型体时,在润滑块524与成型体一并被顶升而向上运动的过程中,润滑剂能够自容置槽525内溢出润滑整个成型腔523的腔壁,从而实现模具的自润滑结构,减少了模具在生产中需要暂停进行润滑的过程,大幅提高了生产效率。

[0107]

附图9~图16所示,本例中所述第二压机7与第三压机15上均设置有拉拔模具,所述拉拔模具包括固定于第二压机7或第三压机15的上下驱动机构上的拉拔上模71以及固定于所述第二压机7或第三压机15的工作台上与所述拉拔上模71相配合的拉拔下模72;

[0108]

所述拉拔上模71包括拉拔成型冲头;

[0109]

所述拉拔下模72包括拉拔模座721,在所述拉拔模座721内固定有拉拔驱动电机722,在所述拉拔模座721的顶部开设有凹槽723,所述驱动电机722的输出轴伸入所述凹槽723内且连接有主动齿轮724,在所述凹槽723内还固定有限位齿圈725,在该限位齿圈725与所述主动齿轮724之间设置有若干从动齿轮726,在每个从动齿轮726的中心均安装有拉拔成型环727,所述拉拔成型环727的中心具有拉拔成型腔728,在所述拉拔成型腔728的下方开设有落料孔729。

[0110]

优选的,所述拉拔模座721开设有安装腔7210,所述驱动电机722固定在该安装腔7210内,从而可减小本模具所占用的空间,布局更为紧凑;所述落料孔729向下贯穿所述模座721,靠近所述安装腔的模座721上还开设有观察窗7211。以便于对落料过程进行观察,若有堵塞等非正常现象可及时停机,避免造成更大损失。在所述拉拔模座721上还开设有安装用u型缺口。

[0111]

优选的,所述拉拔成型环727通过拉拔模胎7212与所述从动齿轮726相连接,在所述拉拔模胎7212的中心开设有与所述落料孔729相通的安装孔7213,该安装孔7213的下方形成有支撑台阶7214,所述拉拔成型环727固定支撑在所述支撑台阶7214上。通过可拆卸式的拉拔成型环727与拉拔模胎7212的设置,能够适应于不同规格产品的生产,而所述拉拔模胎7212采用特殊材料制成,其随温度变化所产生的形变小,将能够有效保障成型后产品的质量。

[0112]

本例中,为了简化模具的结构、降低管理成本,所述热挤压模具与拉拔模具均包括安装结构,用于实现所述热挤压成型冲头或拉拔成型冲头和第一、第二、第三压机(5、7、15)的上下驱动机构之间的连接,所述热挤压成型冲头或拉拔成型冲头可拆卸连接于该安装结构的下端,以便于根据不同规格的产品或冲头的磨损情况进行冲头的更换。

[0113]

具体的,所述安装结构包括安装座与连接杆,所述连接杆的上端与所述安装座固定连接,所述连接杆的下端与所述成型冲头相连接,所述安装座由安装盘与固定法兰连接而成,所述连接杆的上端形成有连接头,该连接头由下至上穿过所述固定法兰后伸入所述安装盘开设的容置孔内,在所述固定法兰的中心开设有安装台阶,所述连接头通过卡簧与安装台阶的配合实现和所述固定法兰固定连接,连接后所述安装盘、固定法兰与连接杆的轴心线共线。

[0114]

与固定法兰相连接并伸入安装盘的固定头,既能起到固定连接的作用,又能起到正角的作用,再配合以同轴设置的安装盘、固定法兰与连接杆,能够提供高精度的力传递过程,使得待成型坯料均匀受力,确保产品的成品率。

[0115]

优选的,所述连接杆的下端开设有螺纹盲孔,所述成型冲头的上端形成有与所述螺纹盲孔相适应的螺纹连接段。当然,在具体实施时,连接杆与成型冲头的连接方式还可以采用卡接等其他可拆卸连接方式。

[0116]

本申请基于上述的氮气弹簧生产线的结构,还提出了一种氮气弹簧生产工艺,包括如下步骤:

[0117]

(1)缸体加工工艺流程:

[0118]

步骤a1:根据氮气弹簧性能要求选择缸体基材,选择满足gb/t377-215标准的抗拉强度≧81mpa、屈服强度≧785mpa、冲击功≧47akv的合金结构钢(如s45c、q345等)作为缸体基材,同时依据不同产品尺寸投放相应的圆棒料,并采用锯切机1加工出符合要求的棒料,按最终成品零件重量的12%下料,重量公差

±

.5kg,预留加热烧损、平底、切除口部飞边等损耗,然后通过第一输送线2将棒料转运至加热炉3;

[0119]

步骤a2:采用加热炉3加热棒料,这一工序的目的在于将棒料加热到一个合适的温度,使棒料完全奥氏体化,使其具有良好的塑性,且温度控制在115~12摄氏度,且加热后的棒料通过第一机械手4转移至所述第一压机5;

[0120]

步骤a3:根据不同规格产品使用相应的热挤压模具,采用第一压机5对加热后的棒料进行热挤压成型,实现缸体粗坯的大致成型,且热挤压成型过程中棒料的温度不低于115摄氏度,断面收缩率不大于5%;在挤压过程中将冲头的速度控制为5mm/s~8mm/s,以保证工件具有足够的变形时间,热挤压成型后的坯料通过第二机械手6转移至所述第二压机7;

[0121]

步骤a4:根据不同规格产品使用相应的拉拔模具,采用第二压机7对热挤压成型后的缸体坯料进行第一次拉拔成型,实现缸体的筒壁变薄、筒拔长,且热拔成型时每道次的断面收缩率控制在2%以下,拉拔成型后的坯料通过第三机械手8转移至所述第二输送线9,并通过第二输送线9输送至调制处理机10;

[0122]

步骤a5:采用调制处理机10对热拔成型后的坯料进行热处理,回火温度按照工件强度要求,以达到氮气弹簧要求的综合机械性能指标,热处理后的坯料通过第四机械手11转移至所述第三输送线12并由该第三输送线12输送至第一表面处理装置13;

[0123]

步骤a6:采用第一表面处理装置13对调制处理后的缸体坯料进行表面处理,且第一表面处理装置13输出的坯料通过第五机械手14转移至所述第三压机15;具体的:

[0124]

表面处理1:喷砂处理,热拔毛坯热处理后进行空冷,然后对其内外壁进行喷砂处理,清理表面氧化层及残留润滑剂等;

[0125]

表面处理2:磷化皂化处理,经喷砂清理合格后的毛坯转至磷化皂化工序,该工序

需采用适合钢件冷挤压用的磷化皂化配方及流程。

[0126]

步骤a7:采用第三压机15对表面处理后的缸体坯料在常温下进行第二次拉拔成型,并将每道次的断面收缩率控制在2%以下,第二次拉拔成型后的缸体坯料通过所述第五机械手14转移至所述第一机加装置16;

[0127]

步骤a8:采用第一机加装置16对第二次拉拔成型后的缸体坯料进行粗车外圆及内孔加工、精车外圆加工、精车内孔加工、内孔珩磨加工、底部螺纹孔加工与进出气孔加工,在对缸体坯料机加工完成后还对工件表面进行发黑处理和qpq盐浴复合处理,获得满足尺寸及性能要求的缸体成品,机加工后的缸体成品由第六机械手17转移至第五输送线18。

[0128]

本过程中缸体通过对预热后的棒料进行挤压成型、热拔拉伸、调制处理、表面处理、冷拔拉伸后机加工成型,大幅度提高了氮气弹簧缸体成品件的机械性能、物理性能以及锻造效果和成品率,结构性更强,增强了缸体产品的抗拉强度和延伸性;然后,通过热挤压、热拔拉伸、冷拔拉伸等工序实现了结构复杂的氮气弹簧缸体的粗坯成型,使得缸体的整体稳定性和在使用过程中的安全性大幅提高。

[0129]

(2)活塞杆加工工艺流程:

[0130]

步骤b1:根据氮气弹簧性能要求选择选择满足gb/t377-215标准的抗拉强度≧98mpa,屈服强度≧835mpa,冲击功≧71akv的合金结构钢(如4crmo、2crmo等)作为活塞杆基材,并采用锯切机1加工出符合要求的棒料,并按最终成品零件重量的12%下料,重量公差

±

.5kg,预留加热烧损、平底、切除口部飞边等损耗,锯切形成的棒料通过第一输送线2转运至加热炉3;

[0131]

步骤b2:采用加热炉3加热棒料,使棒料完全奥氏体化,且加热过程中温度控制在15~115摄氏度,且加热后的棒料通过第一机械手4转移至所述第一压机5;

[0132]

这一工序的目的在于棒料加热到一个合适的温度,使棒料完全奥氏体化,使得棒料具有良好的塑性。

[0133]

步骤b3:根据不同规格产品使用相应的热挤压模具,采用第一压机5对加热后的棒料进行热挤压成型,且热挤压成型过程中棒料的温度不低于15摄氏度,断面收缩率不大于5%,热挤压成型后的坯料通过第二机械手6转移至所述第二压机7;在此工序中,工件处于高温状态,在工件温度降低到15摄氏度前需要进入下一工序;

[0134]

步骤b4:根据不同规格产品使用相应的拉拔模具,采用第二压机7对热挤压成型后的活塞杆坯料进行第一次拉拔成型,加工成型活塞杆的杆部和挂台,且热拔成型过程中工件处于高温状态,毛坯的温度不低于9摄氏度,在工件温度降低到9

°

前需要进入下一工序,断面收缩率不大于45%,拉拔成型后的坯料通过第三机械手8转移至所述第二输送线9并由该第二输送线9转运至调制处理机10;

[0135]

步骤b5:采用调制处理机10对第一次拉拔成型后的活塞杆坯料进行热处理,热处理后的坯料通过第四机械手11转移至所述第四输送线19,所述第四输送线19用于将热处理后的坯料输送至所述探伤装置20;

[0136]

具体的,对热拉拔成型后的活塞杆坯料进行热处理,淬火94℃,油冷,回火64℃,油冷。回火温度按照工件强度要求,以达到氮气弹簧要求的综合机械性能指标;

[0137]

步骤b6:采用探伤装置20对热处理后的活塞杆坯料进行探伤处理筛选出合格的坯料,筛选出的合格活塞杆坯料由第七机械手21转移至所述第二机加装置22;

[0138]

步骤b7:采用第二机加装置22用于对活塞杆坯料进行第一次机加工工序,该第一次机加工工序包括粗车、精车、攻钻维修螺纹孔、粗磨加工,第一次机加工后的活塞杆坯料由所述第七机械手21转移至所述第六输送线23,所述第六输送线23将其转移至第二表面处理装置24;

[0139]

步骤b8:采用第二表面装置对第一次机加工后的活塞杆坯料进行表面处理,所述表面处理包括表面氮化处理过程、氧化发黑过程、qpq盐浴复合处理过程,并由第八机械手25转移至第三机加装置26;

[0140]

步骤b9:采用第三机加装置26对表面处理后的活塞杆坯料进行精磨加工、研磨抛光,获得满足尺寸及性能要求的活塞杆成品,加工后的活塞杆成品由第八机械手25转移至第七输送线27;

[0141]

上述过程通过对预热后的棒料进行热挤压制坯、热拉拔成型、调制处理、探伤、一次机加、表面处理、二次机加工获得满足氮气弹簧性能要求的活塞杆,大幅度提高了氮气弹簧活塞杆成品件的机械性能、物理性能以及锻造效果和成品率,结构性更强,增强了活塞杆的抗拉强度和延伸性;热挤压制坯、热拉拔成型实现了结构复杂的氮气弹簧活塞杆的粗坯成型,使得活塞杆的整体稳定性和在使用过程中的安全性大幅提高。

[0142]

(3)组装工艺流程:第五输送线18上的缸体成品和第七输送线27上的活塞杆成品由第九机械手28转移至所述组装机29进行组装加工,配合以衬套、密封元件、卡接元件等其余零部件,组装获得氮气弹簧产品并由所述成品输送线30输出。

[0143]

可见本申请提供了一种氮气弹簧生产线以及生产工艺,可大幅度提高氮气弹簧的机械性能与物理性能以及成品率,实现结构复杂的氮气弹簧挤压、拉拔成型,进一步简化氮气弹簧的生产工艺,大大节省后期二次加工整形的费用、时间与人力,提高设备在生产制造中的安全性与工作效率。本生产线采用机械手加上传统输送线相结合的方式进行工件送料,不仅上料定位准确,便于操作,自动化程度高,还能够不大幅度增加生产线的制造成本,故可满足氮气弹簧的自动化生产制造。

[0144]

以上对本发明所提供的技术方案进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让