氮气弹簧拉拔模具及拉拔成型工艺的制作方法

2021-01-29 16:01:28|

2021-01-29 16:01:28| 274|

274| 起点商标网

起点商标网

[0001]

本发明涉及到氮气弹簧生产技术领域,具体涉及一种氮气弹簧拉拔模具及拉拔成型工艺。

背景技术:

[0002]

氮气弹簧是一种以高压氮气为工作介质的新型弹性组件,它具有体积小、弹力大、行程长、工作平稳、制造精密、使用寿命长、弹力曲线平缓、以及不需要预紧等优点,被广泛应用于模具上,能完成常规弹性组件难于完成的工作,能够有效简化模具的设计和制造,方便模具的安装和调整,延长模具的使用寿命,以及确保产品质量的稳定。

[0003]

现有技术中,氮气弹簧缸体的生产工艺是来料无缝钢管

→

焊接

→

加工外圆

→

加工内孔

→

发黑;活塞杆加工的工艺方式是:活塞杆车削加工

→

磨削外圆

→

表面处理(镀铬或qpq)

→

抛光。然而,采用上述工艺制成的缸体与活塞杆在长时间高频率使用下,氮气弹簧活塞组件的材料会出现物理特性疲劳,有损坏风险,同时由于缸体内存在的高压气体作用下,更是存在一定的安全隐患。

[0004]

为了解决安全隐患,有必要真镀锌的对氮气弹簧的制造工艺及其相应的成型设备进行改进。

技术实现要素:

[0005]

针对现有技术的不足,本发明的目的是提供一种氮气弹簧拉拔模具及拉拔成型工艺,通过对氮气弹簧的缸体或活塞杆进行拉拔成型,能够使得氮气弹簧的物理机械特性更为优异,结构性更强,有效增强氮气弹簧的强抗拉强度与延伸性。

[0006]

为达到上述目的,本发明采用的技术方案如下:

[0007]

一种氮气弹簧拉拔模具,其关键在于:包括固定于压机的上下驱动机构上的上模部分以及固定于所述压机的工作台上与所述上模部分相配合的下模部分;

[0008]

所述上模部分包括成型冲头;

[0009]

所述下模部分包括模座,在所述模座内固定有驱动电机,在所述模座的顶部开设有容置槽,所述驱动电机的输出轴伸入所述容置槽内且连接有主动齿轮,在所述容置槽内还固定有限位齿圈,在该限位齿圈与所述主动齿轮之间设置有若干从动齿轮,在每个从动齿轮的中心均安装有拉拔成型环,所述拉拔成型环的中心具有成型腔,在所述成型腔的下方开设有落料孔。

[0010]

进一步的,所述上模部分还包括安装结构,所述安装结构用于实现上模部分与所述上下驱动机构之间的连接,所述成型冲头可拆卸连接于该安装结构的下端。

[0011]

进一步的,所述安装结构包括安装座与连接杆,所述安装座用于实现上模部分与所述上下驱动机构之间的连接,所述连接杆的上端与所述安装座固定连接,所述连接杆的下端与所述成型冲头相连。

[0012]

进一步的,所述安装座由安装盘与固定法兰连接而成,所述连接杆的上端形成有

连接头,该连接头由下至上穿过所述固定法兰后伸入所述安装盘开设的容置孔内,在所述固定法兰的中心开设有安装台阶,所述连接头通过卡簧与安装台阶的配合实现和所述固定法兰固定连接,连接后所述安装盘、固定法兰与连接杆的轴心线共线。

[0013]

进一步的,所述连接杆的下端开设有螺纹盲孔,所述成型冲头的上端形成有与所述螺纹盲孔相适应的螺纹连接段。

[0014]

进一步的,所述模座开设有容置腔,所述驱动电机固定在该容置腔内。

[0015]

进一步的,所述落料孔向下贯穿所述模座,靠近所述容置腔的模座上还开设有观察窗。

[0016]

进一步的,所述拉拔成型环通过模胎与所述从动齿轮相连接,在所述模胎的中心开设有与所述落料孔相通的安装孔,该安装孔的下方形成有支撑台阶,所述拉拔成型环固定支撑在所述支撑台阶上。

[0017]

进一步的,所述成型腔由锥形段与柱形段连接而成,所述锥形段的大端与所述模胚的上表面齐平,所述锥形段的小端与所述柱形段连接,且所述锥形段的小端直径与所述柱形段的直径一致。

[0018]

根据上述拉拔成型模具的结构,本申请还提出了一种氮气弹簧拉拔成型工艺,包括如下步骤:

[0019]

步骤1:将上述的氮气弹簧拉拔模具安装于压机上,即将所述上模部分安装在所述压机的上下驱动机构上,将所述下模部分安装于所述压机的工作台上相应于所述上模部分的位置;

[0020]

步骤2、控制驱动电机转动,将与待加工坯料尺寸相适应的拉拔成型环切换至成型冲头的正下方;

[0021]

步骤3、将待成型坯料放置于所述成型腔内;

[0022]

步骤4、上模部分向下移动进行合模,使得成型冲头下压,将待成型坯料压入所述成型腔内,将待成型坯料按成型腔形状拉拔至完全成型,同时形成的成型体自所述落料孔落出。

[0023]

本发明的显著效果是:

[0024]

采用本方案所述的模具和工艺对对预热后的坯料进行拉拔成型,大幅度提高了氮气弹簧的机械性能、物理性能以及锻造效果和成品率,使得氮气弹簧的结构性更强,增强了氮气弹簧的抗拉强度和延伸性;

[0025]

同时通过拉拔成型的方式,使得氮气弹簧的缸体或活塞杆的整体稳定性以及使用过程中的安全性得到了大幅提高,并相较于传统工艺,简化了工艺步骤,节省了生产成本,提高了生产效率。

附图说明

[0026]

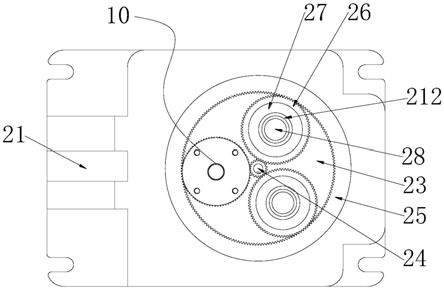

图1是本发明一个视角的结构示意图;

[0027]

图2是本发明另一个视角的结构示意图;

[0028]

图3是本发明的主视图;

[0029]

图4是图3的a-a剖视图;

[0030]

图5是本发明的右视图;

[0031]

图6是本发明的后视图;

[0032]

图7是本发明的左视图;

[0033]

图8是图7的b-b剖视图;

[0034]

图9是图8中c的局部放大示意图;

[0035]

图10是本发明的俯视图。

具体实施方式

[0036]

下面结合附图对本发明的具体实施方式以及工作原理作进一步详细说明。

[0037]

如图1~图10所示,一种氮气弹簧拉拔模具,包括固定于压机的上下驱动机构上的上模部分10以及固定于所述压机的工作台上与所述上模部分10相配合的下模部分20。

[0038]

关于上模部分10:

[0039]

所述上模部分10包括成型冲头11与安装结构,所述安装结构用于实现上模部分10与所述上下驱动机构之间的连接,所述成型冲头 11可拆卸连接于该安装结构的下端,以便于根据不同规格的产品或成型冲头11的磨损情况进行成型冲头11的更换。

[0040]

具体的,所述安装结构包括安装座与连接杆12,所述安装座用于实现上模部分10与所述上下驱动机构之间的连接,所述连接杆12 的上端与所述安装座固定连接,所述连接杆12的下端与所述成型冲头11相连。

[0041]

进一步的,所述安装座由安装盘16与固定法兰13连接而成,所述连接杆12的上端形成有连接头14,该连接头14由下至上穿过所述固定法兰13后伸入所述安装盘16开设的容置孔内,在所述固定法兰13的中心开设有安装台阶,所述连接头14通过卡簧15与安装台阶的配合实现和所述固定法兰13固定连接,连接后所述安装盘16、固定法兰13与连接杆12的轴心线共线。

[0042]

与固定法兰13相连接并伸入安装盘16的固定头,既能起到固定连接的作用,又能起到正角的作用,再配合以同轴设置的安装盘16、固定法兰13与连接杆12,能够提供高精度的力传递过程,使得待成型坯料s均匀受力,确保产品的成品率。

[0043]

进一步的,所述连接杆12的下端开设有螺纹盲孔,所述成型冲头11的上端形成有与所述螺纹盲孔相适应的螺纹连接段111。当然,在具体实施时,连接杆12与成型冲头11的连接方式还可以采用卡接等其他可拆卸连接方式。

[0044]

关于下模部分20:

[0045]

所述下模部分20包括模座21,在所述模座21内固定有驱动电机22,在所述模座21的顶部开设有容置槽23,所述驱动电机22的输出轴伸入所述容置槽23内且连接有主动齿轮24,在所述容置槽23 内还固定有限位齿圈25,在该限位齿圈25与所述主动齿轮24之间设置有若干从动齿轮26,所述从动齿轮26与主动齿轮24、限位齿圈 25相啮合,在每个从动齿轮26的中心均安装有拉拔成型环27,所述拉拔成型环27的中心具有成型腔28,在所述成型腔28的下方开设有落料孔29。

[0046]

采用本方案所述的模具和工艺对对预热后的坯料s进行拉拔成型,大幅度提高了氮气弹簧的机械性能、物理性能以及锻造效果和成品率,使得氮气弹簧的结构性更强,增强了氮气弹簧的抗拉强度和延伸性。

[0047]

优选的,所述模座21开设有容置腔210,所述驱动电机22固定在该容置腔210内,从

而可减小本模具所占用的空间,布局更为紧凑;所述落料孔29向下贯穿所述模座21,靠近所述容置腔210的模座21 上还开设有观察窗211,以便于对落料过程进行观察,若有堵塞等非正常现象可及时停机,避免造成更大损失。在所述模座21上还开设有安装用u型缺口。

[0048]

如图4、图8、图9所示,所述拉拔成型环27通过模胎212与所述从动齿轮26相连接,在所述模胎212的中心开设有与所述落料孔 29相通的安装孔213,该安装孔213的下方形成有支撑台阶214,所述拉拔成型环27固定支撑在所述支撑台阶214上。通过可拆卸式的拉拔成型环27与模胎212的设置,能够适应于不同规格产品的生产,而所述模胎212采用特殊材料制成,其随温度变化所产生的形变小,将能够有效保障成型后产品的质量。

[0049]

从图4、图8、图9还可以看出,所述成型腔28由锥形段281与柱形段282连接而成,所述锥形段281的大端与所述模胎212的上表面齐平,所述锥形段281的小端与所述柱形段282连接,且所述锥形段281的小端直径与所述柱形段282的直径一致。通过上述设计,在待成型坯料s放置在成型腔28时能够起到固定作用,避免工件的倾斜或倾倒,造成产品不合格或材料的浪费;还能到在合模成型过程中起到导向作用,利于待成型坯料s的成型。

[0050]

根据上述拉拔成型模具的结构,本实施例还提出了一种基于该拉拔模具的氮气弹簧拉拔成型工艺,步骤如下:

[0051]

步骤1:装机过程:将上述的氮气弹簧拉拔模具安装于压机上,即将所述上模部分10安装在所述压机的上下驱动机构上,将所述下模部分20安装于所述压机的工作台上相应于所述上模部分10的位置;

[0052]

步骤2、切换过程:控制驱动电机22转动,将与待加工坯料s 尺寸相适应的拉拔成型环27切换至成型冲头11的正下方;

[0053]

步骤3、上料过程:将待成型坯料s放置于所述成型腔28内;

[0054]

步骤4合模成型过程:上模部分10向下移动进行合模,使得成型冲头11下压,将待成型坯料s压入所述成型腔28内,将待成型坯料s按成型腔28形状拉拔至完全成型,同时形成的成型体自所述落料孔29落出。

[0055]

通过上述工艺中的装机过程、切换过程、上料过程、合模成型与过程,不仅相较于传统工艺,大幅度提高了氮气弹簧的机械性能、物理性能以及锻造效果和成品率,使得氮气弹簧的结构性更强,增强了氮气弹簧的抗拉强度和延伸性,使得氮气弹簧的缸体或活塞杆的整体稳定性以及使用过程中的安全性得到了大幅提高;还简化了工艺步骤,节省了生产成本,提高了生产效率。

[0056]

以上对本发明所提供的技术方案进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让