一种高安全性氮气弹簧缸体的制造工艺的制作方法

2021-01-29 16:01:51|

2021-01-29 16:01:51| 296|

296| 起点商标网

起点商标网

[0001]

本发明涉及到氮气弹簧生产技术领域,具体涉及一种高安全性氮气弹簧缸体的制造工艺。

背景技术:

[0002]

在模具工业中,一直大量使用着弹性元件;这些年来,模具技术和模具制造水平有了很大的发展和提高,工业产品对模具的需求量越来越大,模具朝着精密、复杂、高效、长寿命的方向迅速发展。而氮气弹簧能够提供较大的回程力,具有节约模具空间、简化模具设计与制造、降低模具成本、方便模具调整等优点;它可以作为独立部件,安装在模具中使用,也可以设计成一种氮气弹簧系统,作为模具的一部分,参加工作。因此被氮气弹簧应用于汽车模具,家电模具、电子模具等领域。

[0003]

现有技术中,氮气弹簧缸体的生产工艺是来料无缝钢管

→

焊接

→

加工外圆

→

加工内孔

→

发黑,这种工艺生产出来的氮气弹簧在长时间高频率使用下,氮气缸组件的材料会出现物理特性疲劳,有损坏风险,同时由于缸体内存在的高压气体作用下,更是存在一定的安全隐患。为解决这个安全隐患,有必要针对性的对氮气弹簧缸体的制造工艺进行改进。

技术实现要素:

[0004]

针对现有技术的不足,本发明的目的是提供一种高安全性氮气弹簧缸体的制造工艺,能够使得缸体的物理机械特性更为优异,结构性更强,增强了抗拉强度,具有更好的延伸性,增加了缸体的整体稳定性,提高了氮气弹簧的安全性能。

[0005]

为达到上述目的,本发明采用的技术方案如下:

[0006]

一种高安全性氮气弹簧缸体的制造工艺,其关键在于包括如下步骤:

[0007]

步骤1:棒料锯切工序,根据氮气弹簧性能要求选择缸体基材,并采用数控锯床加工出符合要求的棒料;

[0008]

步骤2:棒料加热工序,用加热炉加热棒料,使棒料完全奥氏体化,且加热过程中温度控制在1150~1200摄氏度;

[0009]

步骤3:棒料热挤压成型工序,根据不同规格产品使用相应的挤压模具,对加热后的棒料进行压制成型,且压制成型过程中棒料的温度不低于1150摄氏度,断面收缩率不大于50%;

[0010]

步骤4:毛坯热拔成型工序,根据不同产品规格采用相应的热拔模具,对挤压预制后的毛坯进行热拔拉伸成型,且热拔成型时每道次的断面收缩率控制在20%以下;

[0011]

步骤5:缸体坯料调制处理工序,对热拔成型后的坯料进行热处理,以达到氮气弹簧要求的综合机械性能指标;

[0012]

步骤6:缸体坯料表面处理工序,对调制处理后的缸体坯料进行表面处理;

[0013]

步骤7:缸体坯料冷拔成型工序,根据不同产品规格采用相应的冷拔模具,在常温下对表面处理后的缸体坯料进行冷拔拉伸成型,并将每道次的断面收缩率控制在20%以

下;

[0014]

步骤8:缸体坯料机加工工序,采用机加工设备将缸体坯料加工至满足尺寸及性能要求。

[0015]

进一步的,步骤1中所述缸体基材采用满足抗拉强度≧810mpa、屈服强度≧785mpa、冲击功≧47akv的合金结构钢。

[0016]

进一步的,步骤1中锯切后的棒料重量不小于成品零件重量的120%,并预留损耗。

[0017]

进一步的,步骤2所述加热炉采用中频感应式连续加热炉。

[0018]

进一步的,步骤3中所述棒料热挤压成型工序的具体步骤如下:

[0019]

步骤3.1:准备过程,选用压力不小于500吨的第一压机,并将与产品规格对应的挤压模具安装在该第一压机上;

[0020]

步骤3.2:快速接近过程,控制第一压机的上模冲头快速接近待压制成型的棒料;

[0021]

步骤3.3:压制过程,控制第一压机的上模冲头缓慢接近待压制成型的棒料并对棒料进行压制,并在压制过程将上模冲头的速度控制为50mm/s~80mm/s;

[0022]

步骤3.4:快速回程过程,控制第一压机的上模冲头快速返回至初始位置;

[0023]

步骤3.5:下料过程,将压制成型的毛坯工件顶出到预定位置,并通过机械手转移至下一工序。

[0024]

进一步的,步骤4中所述毛坯热拔成型工序的具体步骤如下:

[0025]

步骤4.1:准备过程,选用压力不小于500吨的第二压机,并将与产品规格对应的拉伸模具安装在该第二压机上,且控制进入棒料热拔成型工序的毛坯的温度不低于900摄氏度;

[0026]

步骤4.2:快降过程,使第二压机的上模冲头快速接近待热拔拉伸成型的毛坯;

[0027]

步骤4.3:拉伸过程,控制第二压机的上模冲头缓慢接近待热拔拉伸成型的毛坯并对毛坯进行热拔拉伸,在热拔拉伸过程中控制上模冲头的速度为50mm/s~80mm/s;

[0028]

步骤4.4:回程过程,控制第二压机的上模冲头快速回程至初始位置;

[0029]

步骤4.5:出料过程,将成型工件顶出到预定位置,并通过机械手转移至下一工序。

[0030]

进一步的,步骤6中所述缸体坯料表面处理工序包括喷砂过程与磷化皂化过程,其中所述喷砂过程用于对调制处理后的坯料进行内外壁喷砂处理,对坯料表面进行清洁;所述磷化皂化过程用于对喷砂处理后的坯料进行磷化皂化处理。

[0031]

进一步的,步骤7中所述缸体坯料冷拔成型工序的具体步骤如下:

[0032]

步骤7.1:准备过程,选用压力不小于800吨的第三压机,并将与产品规格对应的拉伸模具安装在该第三压机上;

[0033]

步骤7.2:快降过程,使第三压机的上模冲头快速接近待冷拔拉伸成型的缸体坯料;

[0034]

步骤7.3:拉伸过程,控制第三压机的上模冲头缓慢接近待拉伸成型的缸体坯料,并对该缸体坯料进行冷拔拉伸,在冷拔拉伸过程中控制上模冲头的速度为10mm/s~25mm/s;

[0035]

步骤7.4:回程过程,控制第三压机的上模冲头快速回程至初始位置;

[0036]

步骤7.5:出料过程,将成型工件顶出到预定位置,并通过机械手取出。

[0037]

进一步的,步骤8中所述缸体坯料机加工工序包括粗车外圆及内孔过程、精车外圆

到位过程、精车内孔到位并预留珩磨余量过程、内孔珩磨过程、缸体底部螺纹安装孔加工过程与进出气孔加工过程。

[0038]

进一步的,步骤8在对缸体坯料机加工完成后还对工件表面进行发黑处理和qpq盐浴复合处理。

[0039]

本发明的显著效果是:

[0040]

1、本工艺通过对预热后的棒料进行挤压成型、热拔拉伸、调制处理、表面处理、冷拔拉伸后机加工成型,大幅度提高了氮气弹簧缸体成品件的机械性能、物理性能以及锻造效果和成品率,结构性更强,增强了缸体产品的抗拉强度和延伸性;

[0041]

2、通过热挤压、热拔拉伸、冷拔拉伸等工序实现了结构复杂的氮气弹簧缸体的粗坯成型,使得缸体的整体稳定性和在使用过程中的安全性大幅提高;

[0042]

3、简化了现有以合金钢生产氮气弹簧缸体的工艺步骤,大大节省了费用、时间与人力,提高了生产制造中的安全性与工作效率。

附图说明

[0043]

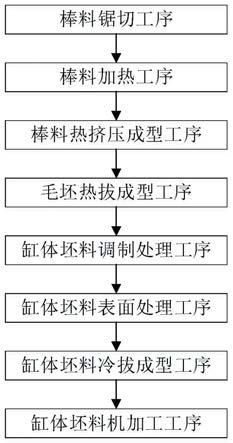

图1是本发明的方法流程图。

具体实施方式

[0044]

下面结合附图对本发明的具体实施方式以及工作原理作进一步详细说明。

[0045]

如图1所示,一种高安全性氮气弹簧缸体的制造工艺,包括如下步骤:

[0046]

步骤1:棒料锯切工序

[0047]

根据氮气弹簧性能要求,选择满足gb/t3077-2015标准的抗拉强度≧810mpa、屈服强度≧785mpa、冲击功≧47akv的合金结构钢(如s45c、q345等)作为缸体基材,同时依据不同产品尺寸投放相应的圆棒料,并采用数控锯床加工出符合要求的棒料,按最终成品零件重量的120%下料,重量公差

±

0.5kg,预留加热烧损、平底、切除口部飞边等损耗;

[0048]

步骤2:棒料加热工序

[0049]

采用中频感应式连续加热炉加热棒料,这一工序的目的在于将棒料加热到一个合适的温度,使棒料完全奥氏体化,使其具有良好的塑性,且温度控制在1150~1200摄氏度;

[0050]

步骤3:棒料热挤压成型工序

[0051]

根据不同规格产品使用相应的挤压模具,对加热后的棒料采用挤压液压机进行压制成型,实现缸体粗坯的大致成型,且压制成型过程中棒料的温度不低于1150摄氏度,断面收缩率不大于50%;

[0052]

具体步骤如下:

[0053]

步骤3.1:准备过程,选用压力不小于500吨的第一压机(挤压液压机),并将与产品规格对应的挤压模具安装在该第一压机上;

[0054]

步骤3.2:快速接近过程,控制第一压机的上模冲头快速接近待压制成型的棒料,工件处于高温状态,在工件温度降低到1150

°

前需要进入下一工序;

[0055]

步骤3.3:压制过程,控制第一压机的上模冲头缓慢接近待压制成型的棒料并对棒料进行压制,并在压制过程将上模冲头的速度控制为50mm/s~80mm/s,以保证工件具有足够的变形时间;

[0056]

步骤3.4:快速回程过程,控制第一压机的上模冲头快速返回至初始位置,从而可有效减小一个工作周期时间,提高工作效率;

[0057]

步骤3.5:下料过程,由专业机构将压制成型的毛坯工件顶出到预定位置,并通过机械手快速取件转移至下一工序。

[0058]

其中第一压机的压力不小于500吨,输出压力是由工件大小决定,不同工件的变形工艺参数均不同。

[0059]

步骤4:毛坯热拔成型工序

[0060]

根据不同产品规格采用相应的热拔模具,对挤压预制后的毛坯采用专用拉拔液压机进行热拔拉伸成型,实现缸体的筒壁变薄、筒拔长,且热拔成型时每道次的断面收缩率控制在20%以下;具体步骤如下:

[0061]

步骤4.1:准备过程,选用压力不小于500吨的第二压机(采用专用拉拔液压机),并将与产品规格对应的拉伸模具安装在该第二压机上,且控制进入棒料热拔成型工序的毛坯的温度不低于900摄氏度;

[0062]

步骤4.2:快降过程,使第二压机的上模冲头快速接近待热拔拉伸成型的毛坯,工件处于高温状态,在工件温度降低到900

°

前需要进入下一工序;

[0063]

步骤4.3:拉伸过程,控制第二压机的上模冲头缓慢接近待热拔拉伸成型的毛坯并对毛坯进行热拔拉伸,在拉伸过程中控制上模冲头的速度为50mm/s~80mm/s;

[0064]

步骤4.4:回程过程,控制第二压机的上模冲头快速回程至初始位置,可有效减小一个工作周期时间,提高工作效率;

[0065]

步骤4.5:出料过程,由专业机构将成型工件顶出到预定位置,并通过机械手快速取件后转移至下一工序。

[0066]

步骤5:缸体坯料调制处理工序

[0067]

对热拔成型后的坯料进行热处理,回火温度按照工件强度要求,以达到氮气弹簧要求的综合机械性能指标;

[0068]

步骤6:缸体坯料表面处理工序

[0069]

对调制处理后的缸体坯料进行表面处理;具体的:

[0070]

表面处理1:喷砂处理,热拔毛坯热处理后进行空冷,然后对其内外壁进行喷砂处理,清理表面氧化层及残留润滑剂等;

[0071]

表面处理2:磷化皂化处理,经喷砂清理合格后的毛坯转至磷化皂化工序,该工序需采用适合钢件冷挤压用的磷化皂化配方及流程。

[0072]

步骤7:缸体坯料冷拔成型工序

[0073]

根据不同产品规格采用相应的冷拔模具,在常温下对表面处理后的缸体坯料采用专用拔伸液压机进行冷拔拉伸成型,并将每道次的断面收缩率控制在20%以下;具体步骤如下:

[0074]

步骤7.1:准备过程,选用压力不小于800吨的第三压机(采用专用拔伸液压机),并将与产品规格对应的拉伸模具安装在该第三压机上;

[0075]

步骤7.2:快降过程,使第三压机的上模冲头快速接近待冷拔拉伸成型的缸体坯料;

[0076]

步骤7.3:拉伸过程,控制第三压机的上模冲头缓慢接近待拉伸成型的缸体坯料,

并对该缸体坯料进行冷拔拉伸,在拉伸过程中控制上模冲头的速度为10mm/s~25mm/s,以保证工件的变形时间;

[0077]

步骤7.4:回程过程,控制第三压机的上模冲头快速回程至初始位置;

[0078]

步骤7.5:出料过程,由专业机构将成型工件顶出到预定位置,并通过机械手快速取件后转移至下一工序。

[0079]

步骤8:缸体坯料机加工工序,采用机加工设备将缸体坯料加工至满足尺寸及性能要求。

[0080]

步骤8中所述缸体坯料机加工工序包括粗车外圆及内孔过程、精车外圆到位过程、精车内孔到位并预留珩磨余量过程、内孔珩磨过程、缸体底部螺纹安装孔加工过程与进出气孔加工过程,在对缸体坯料机加工完成后还对工件表面进行发黑处理和qpq盐浴复合处理。

[0081]

本实施例通过对预热后的棒料进行挤压成型、热拔拉伸、调制处理、表面处理、冷拔拉伸后机加工成型,大幅度提高了氮气弹簧缸体成品件的机械性能、物理性能以及锻造效果和成品率,结构性更强,增强了缸体产品的抗拉强度和延伸性;然后,通过热挤压、热拔拉伸、冷拔拉伸等工序实现了结构复杂的氮气弹簧缸体的粗坯成型,使得缸体的整体稳定性和在使用过程中的安全性大幅提高。

[0082]

以上对本发明所提供的技术方案进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让