一种电子设备用加工模具焊接方法与流程

2021-01-29 16:01:06|

2021-01-29 16:01:06| 261|

261| 起点商标网

起点商标网

[0001]

本发明涉及加工模具焊接技术领域,具体为一种电子设备用加工模具焊接方法。

背景技术:

[0002]

模具加工是指成型和制坯工具的加工,此外还包括剪切模和模切模具。通常情况下,模具有上模和下模两部分组成。将钢板放置在上下模之间,在压力机的作用下实现材料的成型,当压力机打开时,就会获得由模具形状所确定的工件或去除相应的废料。小至电子连接器,大至汽车仪表盘的工件都可以用模具成型。级进模是指能自动的把加工工件从一个工位移动到另一个工位,并在最后一个工位得到成型零件的一套模具。模具加工工艺包括:裁模、冲坯模、复合模、挤压模、四滑轨模、级进模、冲压模、模切模具等。

[0003]

在锻造行业里,模具的精度和使用寿命直接关系到锻件产品的质量、性能、生产效率及生产成本,因此锻造模具的质量和使用寿命是锻造企业关注的重点。模具堆焊修补技术作为修复锻造模具本体提高模具寿命,从而降低生产成本的重要手段已经得到锻造行业的普遍认可,然而现有的模具焊接后焊接件不太牢固,模具在移动过程中经过多次碰撞后焊接件容易松动脱落,导致模具无法正常使用。

[0004]

因此,我们推出了一种电子设备用加工模具焊接方法。

技术实现要素:

[0005]

本发明的目的在于提供一种电子设备用加工模具焊接方法,通过将模具缺口切割成v型槽,在v型槽端口处的模具外壁上开设限位槽,v型焊件两侧外壁上分别设置与之相匹配的限位条,限位条卡嵌于限位槽后再焊接,对v型焊件与v型槽的焊接进行加固限定,防止其在使用过程中脱落,从而解决了上述背景中所提出的问题。

[0006]

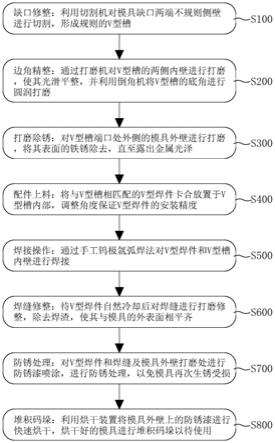

为实现上述目的,本发明提供如下技术方案:一种电子设备用加工模具焊接方法,包括以下步骤:

[0007]

s100:缺口修整,利用切割机对模具缺口两端不规则的侧壁进行切割,形成规则的v型槽;

[0008]

s200:边角精整,通过打磨机对v型槽的两侧内壁进行打磨,使其光滑平整,并利用倒角机将v型槽的底角进行圆润打磨;

[0009]

s300:打磨除锈,对v型槽端口处外侧的模具外壁进行打磨,将其表面的铁锈除去,直至露出金属光泽;

[0010]

s400:配件上料,将与v型槽相匹配的v型焊件卡合放置于v型槽的内部,调整v型焊件的角度保证其安装精度;

[0011]

s500:焊接操作,手持电焊机通过手工钨极氩弧焊法对v型焊件和v型槽相接触的内壁进行焊接,沿着两者间的缝隙焊接一圈;

[0012]

s600:焊缝修整,待v型焊件自然冷却后对焊缝进行打磨修整,利用磨条磨去焊缝外部多余的焊瘤和焊渣,使其与模具的外表面相平齐;

[0013]

s700:防锈处理,对v型焊件和焊缝及模具外壁打磨处进行防锈漆喷涂,进行防锈处理,以免模具再次生锈受损;

[0014]

s800:堆积码垛,利用烘干装置将模具外壁上的防锈漆进行快速烘干,烘干好的模具进行堆积码垛以待使用。

[0015]

进一步地,所述v型槽的底角为弧形结构,其扩展角度为45

°-

135

°

。

[0016]

进一步地,所述步骤s100的缺口修整还包括以下步骤:

[0017]

s110:开槽,在v型槽端口两侧的模具外壁上分别各均匀开设有限位槽,且限位槽均呈条形状结构;

[0018]

s120:光滑,条形状结构的限位槽14内壁进行打磨处理,使其表面光滑平顺。

[0019]

进一步地,所述限位槽分别开设两组,每组的数量为四个,且两组的四个限位槽分别关于模具的v型槽左右对称设置。

[0020]

进一步地,所述步骤s400的配件上料还包括以下步骤:

[0021]

s410:在v型槽的两侧内壁上分别涂抹膏状的胶粘剂,并将其摊平后均匀粘黏于v型槽的内壁上;

[0022]

s420:将v型焊件两侧设置的限位条均向外翻折,翻折好后将v型焊件对准v型槽卡合安装好,并通过胶粘剂粘黏固定;

[0023]

s430:使用镐锤将外翻的限位条分别砸平恢复原状,并使其分别卡嵌于v型槽两侧的限位槽内部;

[0024]

s440:加热模具及v型焊件至120℃-140℃,使膏状的胶粘剂完全流化均匀分布于v型焊件和v型槽的内壁间,同时对v型焊件进行预热。

[0025]

进一步地,所述限位条分别均匀设置于v型焊件两侧外壁上对应限位槽处,且均为条形状结构,数量与限位槽的数量相同。

[0026]

进一步地,所述v型焊件的底部设置有倒角,倒角为弧形结构,且倒角的角度与v型槽底角的张开角度相同。

[0027]

进一步地,所述手工钨极氩弧焊法的保护气体为混合气体,惰性气体占据其中的45%,而二氧化碳气体占据其中的30%,氮气占据其中的25%。

[0028]

与现有技术相比,本发明的有益效果如下:

[0029]

1.本发明提出的一种电子设备用加工模具焊接方法,将模具的缺口修改成规则的v型槽,在v型槽端口处的模具外壁上开设限位槽,v型焊件两侧外壁上分别设置与之相匹配的限位条,限位条卡嵌于限位槽后再焊接,限位条对v型焊件与v型槽的焊接进行加固限定,有效防止其在使用过程中脱落。

[0030]

2.本发明提出的一种电子设备用加工模具焊接方法,针对模具不同的受损部位,可以将v型槽和v型焊件设计成不同的形状结构,以便可以实现焊件对模具缺口的快速修补,实现破损模具的修复使用,提高生产效率。

[0031]

3.本发明提出的一种电子设备用加工模具焊接方法,v型槽的内壁上涂抹膏状胶粘剂粘黏v型焊件,v型焊件安装好后对其与模具一起加热,使膏状胶粘剂完全流化并均匀填充于两者的间隙间,同时对对v型焊件进行预热,减小焊接时的温度提升难度,便于实现快速焊接。

附图说明

[0032]

图1为本发明的电子设备用加工模具焊接方法的整体流程图;

[0033]

图2为本发明的v型焊件v型焊件原始对接安装状态图;

[0034]

图3为本发明的v型焊件两侧限位条翻折后与v型槽对接安装状态图;

[0035]

图4为本发明的v型焊件与v型槽对接安装完成状态图;

[0036]

图5为本发明的v型焊件结构示意图;

[0037]

图6为本发明的电子设备用加工模具焊接方法的缺口修整流程图;

[0038]

图7为本发明的电子设备用加工模具焊接方法的配件上料流程图。

[0039]

图中:11、模具;12、v型槽;13、v型焊件;14、限位槽;15、限位条;16、倒角。

具体实施方式

[0040]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0041]

实施例一

[0042]

请参阅图1-5,一种电子设备用加工模具焊接方法,包括以下步骤:

[0043]

s100:缺口修整,利用切割机对模具11缺口两端不规则的侧壁进行切割,形成规则的v型槽12;

[0044]

s200:边角精整,通过打磨机对v型槽12的两侧内壁进行打磨,使其光滑平整,并利用倒角机将v型槽12的底角进行圆润打磨,v型槽12的底角为弧形结构,其扩展角度为85

°

;

[0045]

s300:打磨除锈,对v型槽12端口处外侧的模具11外壁进行打磨,将其表面的铁锈除去,直至露出金属光泽;

[0046]

s400:配件上料,将与v型槽12相匹配的v型焊件13卡合放置于v型槽12的内部,调整v型焊件13的角度保证其安装精度;

[0047]

s500:焊接操作,手持电焊机通过手工钨极氩弧焊法对v型焊件13和v型槽12相接触的内壁进行焊接,沿着两者间的缝隙焊接一圈,手工钨极氩弧焊法的保护气体为混合气体,惰性气体占据其中的45%,而二氧化碳气体占据其中的30%,氮气占据其中的25%;

[0048]

s600:焊缝修整,待v型焊件13自然冷却后对焊缝进行打磨修整,利用磨条磨去焊缝外部多余的焊瘤和焊渣,使其与模具11的外表面相平齐;

[0049]

s700:防锈处理,对v型焊件13和焊缝及模具11外壁打磨处进行防锈漆喷涂,进行防锈处理,以免模具11再次生锈受损;

[0050]

s800:堆积码垛,利用烘干装置将模具11外壁上的防锈漆进行快速烘干,烘干好的模具11进行堆积码垛以待使用。

[0051]

请参阅图6-7,一种电子设备用加工模具焊接方法,步骤s100的缺口修整还包括以下步骤:

[0052]

s110:开槽,在v型槽12端口两侧的模具11外壁上分别各均匀开设有限位槽14,且限位槽14均呈条形状结构,限位槽14分别开设两组,每组的数量为四个,且两组的四个限位槽14分别关于模具11的v型槽12左右对称设置;

[0053]

s120:光滑,条形状结构的限位槽14内壁进行打磨处理,使其表面光滑平顺。

[0054]

一种电子设备用加工模具焊接方法,步骤s400的配件上料还包括以下步骤:

[0055]

s410:在v型槽12的两侧内壁上分别涂抹膏状的胶粘剂,并将其摊平后均匀粘黏于v型槽12的内壁上;

[0056]

s420:将v型焊件13两侧设置的限位条15均向外翻折,限位条15分别均匀设置于v型焊件13两侧外壁上对应限位槽14处,且均为条形状结构,数量与限位槽14的数量相同,翻折好后将v型焊件13对准v型槽12卡合安装好,并通过胶粘剂粘黏固定;

[0057]

s430:使用镐锤将外翻的限位条15分别砸平恢复原状,并使其分别卡嵌于v型槽12两侧的限位槽14内部,v型焊件13的底部设置有倒角16,倒角16为弧形结构,且倒角16的角度与v型槽12底角的张开角度相同,倒角16与v型槽12的底角相匹配;

[0058]

s440:加热模具11及v型焊件13至125℃,使膏状的胶粘剂完全流化均匀分布于v型焊件13和v型槽12的内壁间,同时对v型焊件13进行预热。

[0059]

实施例二

[0060]

请参阅图1-5,一种电子设备用加工模具焊接方法,包括以下步骤:

[0061]

s100:缺口修整,利用切割机对模具11缺口两端不规则的侧壁进行切割,形成规则的v型槽12;

[0062]

s200:边角精整,通过打磨机对v型槽12的两侧内壁进行打磨,使其光滑平整,并利用倒角机将v型槽12的底角进行圆润打磨,v型槽12的底角为弧形结构,其扩展角度为115

°

;

[0063]

s300:打磨除锈,对v型槽12端口处外侧的模具11外壁进行打磨,将其表面的铁锈除去,直至露出金属光泽;

[0064]

s400:配件上料,将与v型槽12相匹配的v型焊件13卡合放置于v型槽12的内部,调整v型焊件13的角度保证其安装精度;

[0065]

s500:焊接操作,手持电焊机通过手工钨极氩弧焊法对v型焊件13和v型槽12相接触的内壁进行焊接,沿着两者间的缝隙焊接一圈,手工钨极氩弧焊法的保护气体为混合气体,惰性气体占据其中的45%,而二氧化碳气体占据其中的30%,氮气占据其中的25%;

[0066]

s600:焊缝修整,待v型焊件13自然冷却后对焊缝进行打磨修整,利用磨条磨去焊缝外部多余的焊瘤和焊渣,使其与模具11的外表面相平齐;

[0067]

s700:防锈处理,对v型焊件13和焊缝及模具11外壁打磨处进行防锈漆喷涂,进行防锈处理,以免模具11再次生锈受损;

[0068]

s800:堆积码垛,利用烘干装置将模具11外壁上的防锈漆进行快速烘干,烘干好的模具11进行堆积码垛以待使用。

[0069]

请参阅图6-7,一种电子设备用加工模具焊接方法,步骤s100的缺口修整还包括以下步骤:

[0070]

s110:开槽,在v型槽12端口两侧的模具11外壁上分别各均匀开设有限位槽14,且限位槽14均呈条形状结构,限位槽14分别开设两组,每组的数量为四个,且两组的四个限位槽14分别关于模具11的v型槽12左右对称设置;

[0071]

s120:光滑,条形状结构的限位槽14内壁进行打磨处理,使其表面光滑平顺。

[0072]

一种电子设备用加工模具焊接方法,步骤s400的配件上料还包括以下步骤:

[0073]

s410:在v型槽12的两侧内壁上分别涂抹膏状的胶粘剂,并将其摊平后均匀粘黏于

v型槽12的内壁上;

[0074]

s420:将v型焊件13两侧设置的限位条15均向外翻折,限位条15分别均匀设置于v型焊件13两侧外壁上对应限位槽14处,且均为条形状结构,数量与限位槽14的数量相同,翻折好后将v型焊件13对准v型槽12卡合安装好,并通过胶粘剂粘黏固定;

[0075]

s430:使用镐锤将外翻的限位条15分别砸平恢复原状,并使其分别卡嵌于v型槽12两侧的限位槽14内部,v型焊件13的底部设置有倒角16,倒角16为弧形结构,且倒角16的角度与v型槽12底角的张开角度相同,倒角16与v型槽12的底角相匹配;

[0076]

s440:加热模具11及v型焊件13至135℃,使膏状的胶粘剂完全流化均匀分布于v型焊件13和v型槽12的内壁间,同时对v型焊件13进行预热。

[0077]

综上所述:本发明提出的一种电子设备用加工模具焊接方法,将模具11的缺口修改成规则的v型槽12,在v型槽12端口处的模具11外壁上开设限位槽14,v型焊件13两侧外壁上分别设置与之相匹配的限位条15,限位条15卡嵌于限位槽14后再焊接,限位条15对v型焊件13与v型槽12的焊接进行加固限定,有效防止其在使用过程中脱落;针对模具11不同的受损部位,可以将v型槽12和v型焊件13设计成不同的形状结构,以便可以实现焊件对模具11缺口的快速修补,实现破损模具11的修复使用,提高生产效率;v型槽12的内壁上涂抹膏状胶粘剂粘黏v型焊件13,v型焊件13安装好后对其与模具11一起加热,使膏状胶粘剂完全流化并均匀填充于两者的间隙间,同时对对v型焊件13进行预热,减小焊接时的温度提升难度,便于实现快速焊接。

[0078]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0079]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 焊接加工

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让