一种撑紧工件内圆用的柔性夹具的制作方法

2021-01-29 16:01:33|

2021-01-29 16:01:33| 298|

298| 起点商标网

起点商标网

[0001]

本发明涉及一种撑紧工件内圆用的柔性夹具,属于机床夹具技术领域。

背景技术:

[0002]

批量加工铸造铝合金零件,零件的内圆尺寸是φ400h9,内圆已加工完毕,等待车外圆轮廓和右端面,并保证φ400h9内圆与大外圆的同轴度要求。

[0003]

传统的装夹方案一为:

[0004]

因为工件内孔大,用中型车床的三爪卡盘装夹,撑紧工件内圆,如图1所示,将三爪卡盘的三个卡爪伸入工件内孔中,利用长爪的径向涨力撑紧工件内圆。因为三爪卡盘的三个卡爪是万能的通用件,径向撑紧大的内孔是这三个卡爪,径向撑紧小的内孔也是这三个卡爪。当被加工件以内圆定位时,卡爪外圆直径应与工件内圆直径相同,略大更好,如图2所示,三个卡爪与工件内圆完全密合,消除了三爪卡盘的定位间隙,增加卡爪与工件的接触面积,定位精度高,径向涨力也大。但是这是理想情况,实际上三爪卡盘的三个卡爪根本做不到。用这种方法装夹,车削工件外圆轮廓和右端面,简单实用,限制5个自由度,属于不完全定位,但不能很好地保证内圆与外圆的同轴度要求,废品率较高。

[0005]

往往的实际情况是卡爪外圆直径小于工件内圆直径,导致一个卡爪与工件内圆仅接触一条线,导致三爪卡盘的三个卡爪与工件内圆接触三条线,如图3所示,此种情况接触面积小,定位精度差,径向撑紧的牢固程度也差。

[0006]

还有一种情况,卡爪外圆直径大于工件内圆直径,导致一个卡爪与工件内圆仅接触二条线,导致三爪卡盘的三个卡爪与工件内圆接触六条线,如图4-5所示,此种情况接触面积也小,定位精度也差,还会造成铸造铝合金工件内圆留下压痕。

[0007]

传统的装夹方案二为:

[0008]

如图6所示,采用串芯轴的加工的办法,为了便于装配,芯轴外圆与工件内孔的配合为间隙配合。由于φ400h9内圆的公差有0.14mm,若芯轴配合外圆的公差仅为0.01mm,芯轴配合外圆与工件内孔的最大配合间隙有0.15mm,最小配合间隙0.01mm。所以当芯轴配合外圆与某一工件内孔的配合间隙较小时,能保证工件内圆与大外圆的同轴度要求,当芯轴外圆与某一工件内孔的配合间隙较大时,就不能保证工件内圆与大外圆的同轴度要求,限制5个自由度,属于不完全定位,但是右端面不能加工,最主要的还是不能很好地保证内圆与外圆的同轴度要求,有废品出现。

[0009]

传统的装夹方案的技术缺陷:

[0010]

(1)传统的装夹方案一,三爪卡盘的卡爪圆弧与工件内圆不能完全密合,接触面积小,定位精度差,径向涨力的牢固程度也差,废品率较高。

[0011]

(2)传统的装夹方案二,存在芯轴外圆与工件内孔的配合间隙较大的缺陷,存在定位精度差的缺陷,并且工件右端面不能加工。

[0012]

(3)当工件的形状和尺寸有一定变化后,刚性夹具不能适应这种变化,上述工件内圆尺寸变化量只有0.14mm,刚性芯轴夹具不能适应这种变化,有废品出现。

技术实现要素:

[0013]

本发明为了解决上述背景技术中提到的技术问题,提出一种撑紧工件内圆用的柔性夹具,当工件的内圆尺寸有一定变化,撑紧工件内圆用的柔性夹具能适应这种变化,夹具定位外圆与工件内圆完全密合,定位精度高,不需要另外的夹紧元件。

[0014]

本发明提出一种撑紧工件内圆用的柔性夹具,包括大锥柄轴、三爪卡盘、三个卡爪、弹性夹具和铆钉,大锥柄轴装在车床主轴的锥孔内,并用螺杆拉紧,所述大锥柄轴与弹性夹具装配在一起,所述弹性夹具呈盘形,其开有三个120

°

均布的直槽,所述弹性夹具的外圆直径大于铸造铝合金工件的内圆直径,所述弹性夹具与铸造铝合金工件过盈配合,弹性夹具的相邻直槽间设置有铆钉,所述三个卡爪与三个铆钉位置对应,车床主轴与三爪卡盘连接,三个卡爪能够同时径向收缩,同时径向扩大,当三个卡爪同时收缩压向铆钉头时,弹性夹具收缩,弹性夹具的外圆缩小,装上铸造铝合金工件后,松开三个卡爪,弹性夹具向外回弹,将铸造铝合金工件的内圆撑紧。

[0015]

优选地,所述弹性夹具采用60si2mn制造,弹性好。

[0016]

优选地,所述大锥柄轴与弹性夹具通过螺母装配在一起。

[0017]

优选地,所述螺母与弹性夹具间设置有垫圈。

[0018]

本发明所述的撑紧工件内圆用的柔性夹具的有益效果为:本发明所述的撑紧工件内圆用的柔性夹具,简明实用,用车床常用的三爪卡盘完成收缩,卸下工件,松开三爪卡盘完成撑紧工件,完成装夹。

附图说明

[0019]

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0020]

在附图中:

[0021]

图1为本发明背景技术所述的方案一中的利用三爪卡盘装夹撑紧工件内圆的结构示意图;

[0022]

图2为本发明背景技术所述的方案一中的理想情况三个卡爪与工件内圆完全密合的结构示意图;

[0023]

图3为本发明背景技术所述的方案一中的实际情况卡爪与工件内圆线接触的结构示意图;

[0024]

图4为本发明背景技术所述的方案一中的卡爪与工件内圆二条线接触的结构示意图;

[0025]

图5是图4接触部分的局部放大图;

[0026]

图6为本发明背景技术所述的方案二中的串芯轴的加工办法的装置示意图;

[0027]

其中:1-1-芯轴,2-2-工件,3-3-垫圈,4-4-螺母;

[0028]

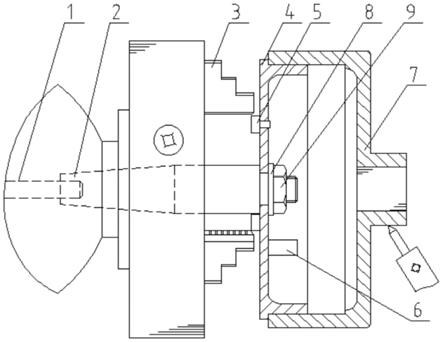

图7为本发明所述的撑紧工件内圆用的柔性夹具的结构示意图;

[0029]

图8为本发明所述的盘形弹性夹具的主视图;

[0030]

图9为本发明所述的盘形弹性夹具的剖视图;

[0031]

其中:1-螺杆,2-大锥柄轴,3-卡爪,4-弹性夹具,5-铆钉,6-直槽,7-铸造铝合金工件,8-垫圈,9-螺母。

具体实施方式

[0032]

以下结合附图对本发明的具体实施方式作进一步详细的说明:

[0033]

具体实施方式一:参见图1-9说明本实施方式。本实施方式所述的撑紧工件内圆用的柔性夹具,包括大锥柄轴2、三爪卡盘、三个卡爪3、弹性夹具4和铆钉5,大锥柄轴2装在车床主轴的锥孔内,并用螺杆1拉紧,所述大锥柄轴2与弹性夹具4装配在一起,所述弹性夹具4呈盘形,其开有三个120

°

均布的直槽6,所述弹性夹具4的外圆直径大于铸造铝合金工件7的内圆直径,所述弹性夹具4与铸造铝合金工件7过盈配合,弹性夹具4的相邻直槽6间设置有铆钉5,所述三个卡爪3与三个铆钉5位置对应,

[0034]

车床主轴与三爪卡盘连接,三个卡爪3能够同时径向收缩,同时径向扩大,当三个卡爪3同时收缩压向铆钉5头时,弹性夹具4收缩,弹性夹具4的外圆缩小,装上铸造铝合金工件7后,松开三个卡爪3,弹性夹具4向外回弹,将铸造铝合金工件7的内圆撑紧。

[0035]

所述弹性夹具4采用60si2mn制造,弹性好。

[0036]

所述大锥柄轴2与弹性夹具4通过螺母9装配在一起。

[0037]

所述螺母9与弹性夹具4间设置有垫圈8。

[0038]

图7是本发明的撑紧工件内圆用的柔性夹具结构示意图。铸造铝合金工件7的内圆已加工完毕,等待车外圆轮廓和右端面。弹性夹具4呈盘形,开有三个120

°

均布的直槽6,见图8,盘形弹性夹具4的外圆略大于铸造铝合金工件7的内圆,盘形弹性夹具4用60si2mn制造,弹性足。

[0039]

用大锥柄轴2装在车床主轴的锥孔内,并用螺杆1拉紧,大锥柄轴2与弹性夹具4装配在一起。盘形弹性夹具4的直槽与直槽之间有三个均匀分布的铆钉5,当三个卡爪3同时收缩压向铆钉头时,盘形弹性夹具4收缩,盘形弹性夹具4的外圆缩小,装上铸造铝合金工件7后,松开三个卡爪3,盘形弹性夹具4向外回弹,将铸造铝合金工件7的内圆撑紧。铸造铝合金工件7的内圆与盘形弹性夹具4的外圆紧密配合限制4个自由度,铸造铝合金工件7的左端面与浅盘形弹性夹具4的轴肩接触,限制1个自由度,共限制5个自由度,属于不完全定位。由于盘形弹性夹具4的外圆略大于铸造铝合金工件7的内圆,外圆与内圆完全密合,定位精度高。车削铸造铝合金,切削力和切削功率小,大约比切削钢件小70%,不需要另外的夹紧元件,盘形弹性夹具4既是定位元件,又是夹紧元件。

[0040]

本发明的技术改进点为:

[0041]

(1)当工件的内圆尺寸有一定变化后,刚性夹具不能适应这种变化,而本发明的撑紧工件内圆用的柔性夹具能适应这种变化。

[0042]

(2)盘形弹性夹具4的外圆略大于铸造铝合金工件的内圆,夹具外圆与工件内圆完全密合,定位精度高。

[0043]

(3)车削铸造铝合金,切削力和切削功率小,大约比切削钢件小70%,不需要另外的夹紧元件。盘形弹性夹具既是定位元件,又是夹紧元件。

[0044]

(4)盘形弹性夹具4用三个均布直槽6建立伸缩性变化。

[0045]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明。所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,还可以是上述各个实施方式记载的特征的合理组合,凡在本发明精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让