一种可自动上下料的折弯机的制作方法

2021-01-29 16:01:45|

2021-01-29 16:01:45| 275|

275| 起点商标网

起点商标网

[0001]

本实用新型涉及钣金生产设备领域,具体涉及一种可自动上下料的折弯机。

背景技术:

[0002]

钣金柔性生产线是一种将行业传统的三大件(剪、冲、折)有机结合为一体的新型自动化钣金加工生产线,该生产线包括金属材料的进料、传送、堆放、卸料;折弯机是一种能够对金属板材的边缘进行折弯处理的机械加工设备,是钣金柔性生产线中最重要的加工设备之一,其通过在不同工位采用不同角度的折弯刀体对工件进行折弯,折弯机工作过程中,需先将工件压紧固定在操作台面上,然后根据折弯角度选择合适的折弯刀具进行折弯。折弯机工作时,工件一般都是由工人搬运至操作台面进行压紧固定,由于人工搬运工件速度慢、效率低,因此折弯机的工作效率普遍不高,通常情况下,为了充分发挥折弯机的产能,一台折弯机会配备四至五人进行协同操作,如此一来,虽然折弯机产能大幅提高,但是与之配套的人力成本也大幅增加,企业增效不够明显,基于此,有必要设计一种可自动上下料的折弯机来代替人工上下料,从而在保证高生产效率的情况下降低人力成本,提升企业效益。

技术实现要素:

[0003]

本实用新型的目的就在于为了解决上述问题而提供一种可自动上下料的折弯机,以解决现有的折弯机工作时需要依靠人工上下料,上下料速度慢,效率低,同时人力成本高。本实用新型提供的折弯机能够自动上下料,有效节省人力成本,而且上下料速度快,效率高,企业增效明显,实用性好,详见下文阐述。

[0004]

为实现上述目的,本实用新型提供了以下技术方案:

[0005]

本实用新型提供的一种可自动上下料的折弯机,包括折弯机本体和上下料桁架,所述上下料桁架包括横梁和滑动安装在横梁上的型材机械手,所述型材机械手包括竖杆和两个固定相连的直线电机,其中一个直线电机在横梁上滑动,另一个直线电机在竖杆上滑动,竖杆的下端设置有吸盘架,吸盘架上安装有若干个吸盘。

[0006]

作为本案的重要设计,所述竖杆的下端安装有带动吸盘架绕竖杆旋转的旋转电机。

[0007]

作为本案的优化设计,所述旋转电机为轮毂电机。

[0008]

作为本案的优化设计,所述折弯机还包括将型材机械手放置在操作台面上的型材拨至定位区的拨料机构。

[0009]

作为本案的优化设计,所述拨料机构包括安装架和水平安装在安装架上的第一直线驱动装置,所述第一直线驱动装置的活动端竖直安装有第二直线驱动装置,所述第二直线驱动装置的活动端安装有与操作台面贴合的刮板。

[0010]

作为本案的优化设计,所述横梁两端的下方还设置有接料小车和码垛台。

[0011]

作为本案的优化设计,所述接料小车正上方的横梁上安装有若干个激光器,若干个激光器竖直向下照射激光,激光线在接料小车上形成照射区域。

[0012]

有益效果在于:本实用新型所述的折弯机能够代替人工自动上下料,有效节省人力成本,同时上下料速度相比人工上下料要快的多,显著降低企业生产成本,提高企业效益,实用性好。

附图说明

[0013]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0014]

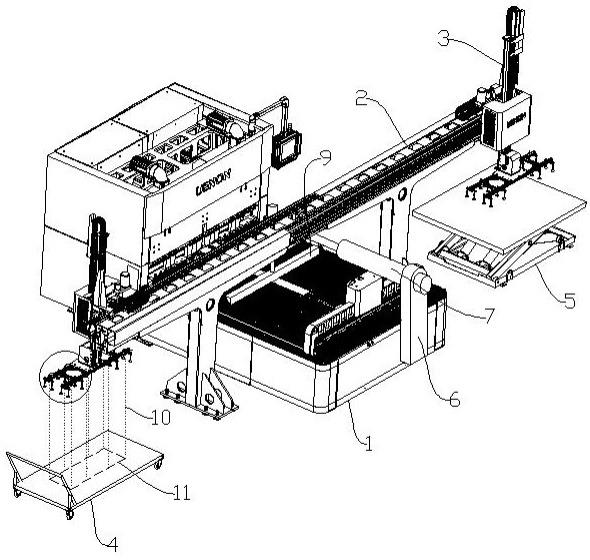

图1是本实用新型的结构示意图;

[0015]

图2是图1中的局部放大图;

[0016]

图3是型材机械手的结构示意图;

[0017]

图4是拨料机构的结构示意图。

[0018]

附图标记说明如下:

[0019]

1、折弯机本体;2、横梁;3、型材机械手;4、接料小车;5、码垛台;6、安装架;7、第一直线驱动装置;8、第二直线驱动装置;9、刮板;10、激光线;11、照射区域;12、激光器;13、直线电机;14、竖杆;15、吸盘架;16、吸盘;17、旋转电机。

具体实施方式

[0020]

为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

[0021]

本实用新型提供的一种可自动上下料的折弯机,包括折弯机本体1和上下料桁架,折弯机本体1的结构以及工作原理已经在申请号为201910889593.4 的中国专利中公开,在此不再赘述。

[0022]

如图1所示,上下料桁架架设在折弯机本体1的操作台面的正上方,通过上下料桁架将待折弯的型材工件放置到操作台面上或者将操作台面上折弯完毕的型材工件取走。

[0023]

具体的,上下料桁架包括横梁2和滑动安装在横梁2上的型材机械手3,如图3所示,型材机械手3包括竖杆14和两个固定相连的直线电机13,其中一个直线电机13在横梁2上滑动,该直线电机13用于带动整个型材机械手3在横梁2上左右移动,另一个直线电机13在竖杆14上滑动,由于该直线电机13同另一个直线电机13固定连接,因此实际上是竖杆14在上下移动,两个直线电机13仅沿着横梁2左右移动,当然,直线电机13左右移动时也带动竖杆14同步左右移动,竖杆14的下端设置有吸盘架15,吸盘架15上安装有若干个吸盘16,吸盘16用于吸附型材工件,吸盘16既可以是电动吸盘16,也可以是真空吸盘16。

[0024]

横梁2两端的正下方还设置有接料小车4和码垛台5,码垛台5用于放置待折弯的型材工件,接料小车4用于放置折弯完毕的型材工件;工作时,其中一个直线电机13带动吸盘16沿着横梁2移动至横梁2右端码垛台5的正上方(以图1为例),然后另一个直线电机13控制竖杆14向下移动带动吸盘16下落靠近码垛台5上的型材工件,待吸盘16贴近型材工件后启

动吸盘16将型材工件吸住,然后控制直线电机13带动吸盘16上升,然后带动吸盘16沿着横梁2向左移动(以图1为例),待吸盘16来到操作台面的正上方后,控制直线电机13带动竖杆14下降,然后控制吸盘16松开将型材工件放在操作台面上,至此上料作业完毕;下料作业跟上料作业一样,先通过吸盘16将操作台面上折弯完毕的型材工件取走,然后移动吸盘16至接料小车4的正上方,最后控制吸盘16将型材工件放置到接料小车4上即可。

[0025]

考虑到实际工作中,型材工件形状各异,为了方便吸盘16抓取折弯完毕的型材工件和便于吸盘16将型材工件平稳、牢固的放置到接料小车4上,特在竖杆14的下端安装一能够带动吸盘架15绕竖杆14旋转的旋转电机17,如图3所示,优选的,旋转电机17为轮毂电机,这样在工作过程中,可根据型材工件折弯后在操作台面上所处的位置以及形状调整吸盘架15的位置,以方便吸盘16抓取折弯完毕的型材工件,毕竟型材工件在折弯过程中不可避免会发生旋转、倾斜;此外,也可根据折弯完毕的型材工件的形状以及接料小车4的位置对应调整吸盘架15的位置,以方便吸盘16将型材工件平稳、牢固的放置到接料小车4上,毕竟有些折弯完毕的型材工件的形状比较特异,倘若吸盘架15不旋转调整自身位置,而是直接将折弯完毕的型材工件放置到接料小车4上,那么型材工件很有可能在接料小车4上发生侧翻,除非有工人帮助调整型材工件在接料小车4上的位置或者调整接料小车4的位置,但这都需要耗费一定的人力物力,成本花费高,而加装旋转电机17后,可根据型材工件的形状动态调整吸盘架15的位置,以确保吸盘16将型材工件平稳、牢固的放置到接料小车4上。

[0026]

如图1所示,折弯机还包括将型材机械手3放置在操作台面上的型材拨至定位区的拨料机构,在传统折弯工作中,型材工件只被型材机械手3放置到操作台面上,然后需要由工人将型材工件推入定位区进行定位紧固,本实用新型增加了拨料机构后,可由拨料机构将型材工件从操作台面推入定位区进行定位紧固,无需人工操作,省时省力,不仅加快了上料速度,提升了生产效率,而且显著降低企业生产成本,提高企业效益,实用性好。

[0027]

具体的,如图1和图4所示,拨料机构包括安装架6和水平安装在安装架6上的第一直线驱动装置7,第一直线驱动装置7的活动端竖直安装有第二直线驱动装置8,第二直线驱动装置8的活动端安装有与操作台面贴合的刮板9,第一直线驱动装置7和第二直线驱动装置8可采用推杆电机、气缸、液压缸等直线驱动器。

[0028]

如图1和图2所示,接料小车4正上方的横梁2上安装有若干个激光器12,若干个激光器12竖直向下照射激光,激光线10在接料小车4上形成照射区域11,这样设计,方便接料小车4快速、精准的移动至型材机械手3的正下方进行接料,不用人工花费时间进行观察、判断、寻找最佳接料位置,直接通过激光线10在接料小车4上形成的照射区域11即可迅速将接料小车4移动至最佳接料位置,有效提升了下料速度,实用性好。

[0029]

工作原理:先控制型材机械手3抓取码垛台5上的待折弯的型材工件,然后控制型材机械手3将型材工件移送至折弯机本体1的操作台面上,接着控制拨料机构将型材工件拨至定位区进行压紧固定,之后便可进行折弯作业,折弯完毕后,控制型材机械手3抓取操作台面上的型材工件,然后将型材工件移送至接料小车4上即可,整个过程中无需人工上下料,有效节省人力成本,上下料速度相比人工上下料要快,显著提升生产效率,降低生产成本,提高企业效益,实用性好。

[0030]

以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化

或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让