一种可实现低圆度误差制孔的钻削刀具的制作方法

2021-01-29 16:01:43|

2021-01-29 16:01:43| 250|

250| 起点商标网

起点商标网

[0001]

本发明涉及钻削刀具,特别涉及可实现低圆度误差制孔的钻削刀具。

背景技术:

[0002]

钻削加工在制造业中占有十分重要的地位,可达机加工总量的36%。但是由于钻削环境复杂,在高速加工过程中易受切削振动的影响,造成孔的圆度误差大,出现“波瓣孔”现象,降低装配精度,需要在钻孔后增加铰孔工序。因此,低圆度误差制孔技术是提高装配效率的关键环节之一。

[0003]

针对此问题,已有学者开展了相关专用刀具的研究。例如,祁光华等人发明的公开号为cn209334784u,名称为“一种三刃自定心钻头”的专利,用于获得低圆度误差的孔,刀头设有三个圆周均匀布置的切削座,每个切削座围绕所述刀头中心螺旋设置,切削座的螺旋方向与三刃自定心钻头的旋转方向相同,相邻切削座之间设有螺旋排屑槽;每个切削座设有端刃和侧刃,端刃包含主刃和副刃。三个切削座的副刃向刀头中心延伸,且副刃顶角之间留有间隙形成钻尖;主刃和副刃后方均设有后刀面,侧刃后方设有铲背。但是由于钻尖中心过于尖锐,刀具使用寿命不长。

技术实现要素:

[0004]

本发明的目的在于克服已有技术的缺点,提供一种可以有效抑制加工过程中出现波瓣孔,实现低圆度误差制孔的钻削专用刀具。

[0005]

本发明的一种可实现低圆度误差制孔的钻削刀具,包括柄部和与柄部相连的刃部,所述刃部包括两个刃瓣和两条主排屑槽,两个刃瓣和两条主排屑槽均沿钻头的中心轴线呈螺旋对称分布,两个刃瓣在刃部前端面中心处形成抛物线横刃,抛物线横刃中心形成钻屑中心,所述两个刃瓣前端分别形成一个后刀面,所述两条主排屑槽前端分别形成一个前刀面,每个所述前刀面分别与对应的后刀面相交形成切削刃,所述后刀面和前刀面之间形成楔角,在所述两个刃瓣的刃背面均开设有第一副排屑槽和第二副排屑槽,所述第一副排屑槽两侧形成第一切削刃带和第二切削刃带,其中与切削刃相连的为第一切削刃带,所述第二副排屑槽与切削刃相连的一侧为第三切削刃带,所述的第一切削刃带与第二切削刃带之间的夹角α取108

°±

1

°

,第二切削刃带与第三切削刃带之间的夹角β取72

°±

1

°

,第一切削刃带的宽度为0.8mm,第二切削刃带的宽度为1.4mm,第三切削刃带的宽度为 0.16mm;

[0006]

所述的后刀面为弧形后刀面,当正视钻头的前端面时,所述抛物线横刃呈现s 型,在所述的抛物线横刃与切削刃相切处以及切削刃的中点处分别设置垂直于钻头的前端面的第一截面和第二截面,所述的后刀面和前刀面之间在第一截面上形成的第一楔角的角度为85

°±

0.2

°

,所述的后刀面和前刀面之间形成的第二楔角在第二截面上的角度为87

°±

0.2

°

,两个切削刃形成的钻尖顶角为135

°±

1

°

,抛物线横刃的两端与切削刃的连接部分7a和7b为圆弧过渡,圆弧过渡的半径不大于 0.1mm。

[0007]

与普通刀具钻孔相比,本发明的有益效果:抛物线横刃钻尖兼顾定心和耐受力的

作用,显著增强刀具的刚度,有效抑制刀具在钻削过程中产生涡动现象。不对称且宽度不一样的三刃带设计可以抑制钻削过程中刀尖的跑动,降低圆度误差。弧形后刀面设计,避免加工过程中后刀面与波浪状的孔底接触,发生振刀,提高孔的精度。通过抛物线横刃、不对称的刃带宽度和弧形后刀面的设计,可以有效抑制加工过程中出现的波瓣孔,实现低圆度误差制孔,提高加工效率。本发明尤其适用于孔底为斜面的情况。

附图说明

[0008]

下面结合附图对发明进一步说明。

[0009]

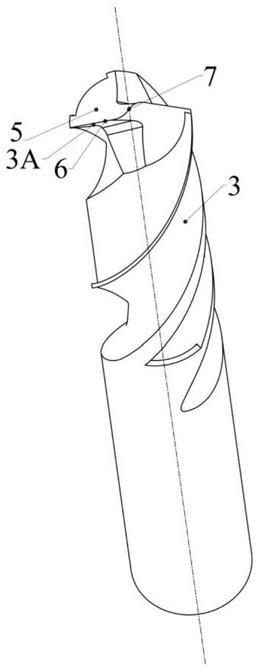

图1是本发明的可实现低圆度误差制孔的钻削刀具的整体结构示意图;

[0010]

图2是侧向正视切削刃带2b的示意图;

[0011]

图3是正视钻头前端面的示意图;

[0012]

图4是图2中a-a向剖视图;

[0013]

图5是侧向正视切削刃带2a的示意图;

[0014]

图6是图3中b-b向剖视图;

[0015]

图7是图3中c-c向剖视图。

具体实施方式

[0016]

以下结合附图详细说明本发明的具体实施方式。需说明,附图采用简化表现形式,未按照精确比例制作,仅用于本发明实施例的直观化、形象化释明。

[0017]

参见附图,本发明是一种可实现低圆度误差制孔的钻削刀具,包括柄部1 和与柄部1相连的刃部2,所述刃部包括两个刃瓣和两条主排屑槽3。两个刃瓣、两条主排屑槽3均沿钻头的中心轴线呈螺旋对称分布,为解决钻头定心问题,刀具在钻削加工过程中受力平衡,降低圆度误差,两个刃瓣在刃部2前端面中心处设计抛物线横刃7。两个刃瓣在刃部2前端面中心处形成抛物线横刃7,抛物线横刃7中心形成钻屑中心。所述两个刃瓣前端分别形成一个后刀面5。所述两条主排屑槽3前端分别形成一个前刀面3a,每个所述前刀面3a分别与对应的后刀面5相交形成切削刃6,所述后刀面5和前刀面3a之间形成楔角。在所述两个刃瓣的刃背面均开设有第一副排屑槽4a和第二副排屑槽4b。所述第一副排屑槽4a两侧形成第一切削刃带2a和第二切削刃带2b,其中与切削刃6相连的为第一切削刃带2a。所述第二副排屑槽4b与切削刃6相连的一侧为第三切削刃带2c。

[0018]

所述的第一切削刃带2a与第二切削刃带2b之间的夹角α取108

°±

1

°

,第二切削刃带2b与第三切削刃带2c之间的夹角β取72

°±

1

°

。第一切削刃带2a的宽度l31为0.8mm,第二切削刃带2b的宽度l32为1.4mm,第三切削刃带2c 的宽度l33为0.16mm。

[0019]

所述的后刀面5为弧形后刀面。如图3所示,当正视钻头的前端面时,所述抛物线横刃呈现s型,在所述的抛物线横刃7与切削刃6相切处以及切削刃6 的中点处分别设置垂直于钻头的前端面的第一截面b-b和第二截面c-c,所述的后刀面5和前刀面3a之间在第一截面b-b上形成的第一楔角的角度γ1为 85

°±

0.2

°

,所述的后刀面5和前刀面3a之间形成的第二楔角在第二截面c-c上的角度γ2为87

°±

0.2

°

,如图7所示。越靠近圆心,楔角越小。刃瓣上的楔角可使切削刃6在钻削过程中,避免后刀面5与工件相接触,减少摩擦力,提高加工稳定性,降低孔的圆度误差。

[0020]

两个切削刃6形成的钻尖顶角θ大小取135

°±

1

°

。如图5所示,当正视第一切削刃带2a时,抛物线横刃呈现弧线状;如图2所示,当正视第二切削刃带2b 时,所述抛物线横刃中间向外鼓起,抛物线横刃与钻削刀具的中心轴线的交点处为弧形的顶点。优选的抛物线横刃7的长度l4根据钻削刀具的直径d1而定,这里取0.8-2mm。所述抛物线横刃与钻头的中心轴线的交点处为弧形的顶点,兼顾定心与受力均匀的优势。抛物线横刃7的两端与切削刃6的连接部分7a和7b 为圆弧过渡,圆弧过渡的半径不大于0.1mm,优选为0.05mm。

[0021]

优选的两个刃瓣的螺旋升角为30

°±

1

°

,采用这样的螺旋升角可以兼顾切削时候的强度和排屑性能。

[0022]

所述的刃部2的主排屑槽3的长度l2和第一切削刃带2a、第二切削刃带 2b、第三切削刃带2c的长度l1根据加工的金属材质厚度和孔大小自行设计。刀具整体长度l,根据实际加工情况自行设计。

[0023]

所述的柄部1(包括刀柄直径d)根据装夹要求设计确定。

[0024]

本发明的钻削刀具,通过抛物线横刃、不对称的三刃带和弧形后刀面的设计,保证了钻削过程中刀具的稳定性。本刀具加工出的孔,没有出现波瓣孔的现象,且孔的圆度较高,有效降低孔的圆度误差,实现高效制孔加工。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 刀具角度

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让