一种脉冲电流辅助厚金属板带轧制的装置及其方法与流程

2021-01-29 16:01:02|

2021-01-29 16:01:02| 304|

304| 起点商标网

起点商标网

[0001]

本发明涉及板带轧制技术领域,尤其涉及一种脉冲电流辅助厚金属板带轧制的装置及其方法。

背景技术:

[0002]

在金属轧制方法技术中,利用脉冲电流的电塑性效应进行辅助已为轧制领域普遍应用。而在金属的电塑性轧制中,一般施加脉冲电流的方式都是在轧辊与轧件接触区无差别的直接施加脉冲电流,然而脉冲电流在轧件中的流通位置与密度分布是不可控的,电流一般会选择电阻较小的路径流通,这就可能导致我们难以控制脉冲电流在金属轧件中的的具体作用位置,难以保证金属轧件的质量;且在压下量较大的厚金属板带轧制的过程中,单次的施加脉冲电流不足以完全达到金属的塑性要求,而进行多次轧制又降低了轧制效率,因此,如何更加精准、灵活地运用金属的电塑性效应提高金属轧制的质量与效率,是一个尚待优化解决的技术问题。

技术实现要素:

[0003]

针对上述问题,本发明的目的在于提供一种利用离散化脉冲电流施加点的方式来解决厚金属板带轧制的质量得不到保证以及轧制效率降低等问题的一种脉冲电流辅助厚金属板带轧制的装置及其方法。

[0004]

本发明采用的技术方案如下:

[0005]

本发明所提出的一种脉冲电流辅助厚金属板带轧制的装置,该装置包括轧辊和设置在轧辊内部的脉冲电源,以及设置在所述轧辊圆周外侧的轧辊套;所述轧辊表面绝缘,所述轧辊套上设置有交替分布的导电区和绝缘区,所述导电区内部设置有测压区,所述测压区内安装有压力传感器,且所述压力传感器一端与所述脉冲电源连接,另一端与所述导电区连接,所述脉冲电源与所述压力传感器、所述轧辊套、轧件共同构成脉冲电路的闭合回路。

[0006]

进一步的,所述轧辊套由两个对称设置的半圆形轧辊外圈构成,且两个半圆形所述轧辊外圈分别与所述轧辊圆周外侧嵌入式固定连接。

[0007]

进一步的,所述脉冲电源通过各所述压力传感器分别与各所述导电区单独连接,所述导电区之间的电流通断互不干涉。

[0008]

一种脉冲电流辅助厚金属板带轧制的方法,所述方法包括以下步骤:

[0009]

第1步,根据轧件的厚度、压下量等参数,设定脉冲作用的临界压力参数为p1、p2,并根据需要设定脉冲电流的参数分别为方案一、方案二;

[0010]

第2步,将轧件放入轧制轨道,使轧件在所述轧辊套可接触的水平轨道内向所述轧辊移动,计算轧件与所述导电区接触的总次数为n,轧件与所述轧辊接触点a处设置第一传感器,记录轧件与所述导电区接触的次数为i;

[0011]

第3步,当轧件与所述导电区第1次接触时,i=1,记所接触的所述导电区为第1接

触区,第1接触区内的所述压力传感器1测量所述轧辊表面的压力为p1,若p1<p1,则脉冲电路保持断路,若p1≥p1,则所述脉冲电源与所述导电区之间的电路闭合,若p1≤p1<p2,则所述脉冲电源通过所述导电区的第1接触区向轧件与所述轧辊表面接触的区域通入方案一参数的脉冲电流,若p1≥p2,则所述脉冲电源通过所述导电区的第1接触区向轧件与所述轧辊表面接触的区域通入方案二参数的脉冲电流,方案一与方案二可根据实际需要调整参数设置,且轧件与所述导电区的第1接触区连续接触,第1接触区内的所述压力传感器1连续更新测量所述轧辊表面压力p1,并根据p1连续判定轧件与所述轧辊表面接触的区域是否通入脉冲电流以及通入何种方案参数的脉冲电流,轧件与所述轧辊分离点b处设置第二传感器监测,当第二传感器监测到轧件与所述导电区的第1接触区接触结束,则第1接触区可通电范围内的轧件轧制结束;

[0012]

第4步,当轧件与所述导电区第2次接触时,i=2,记所接触的所述导电区为第2接触区,第2接触区内的压力传感器2测量轧辊表面的压力为p2,若p2<p1,则脉冲电路保持断路,若p2≥p1,则所述脉冲电源与所述导电区之间的电路闭合,若p1≤p2<p2,则所述脉冲电源通过所述导电区的第2接触区向轧件与所述轧辊表面接触的区域通入方案一参数的脉冲电流,若p2≥p2,则所述脉冲电源通过所述导电区的第2接触区向轧件与所述轧辊表面接触的区域通入方案二参数的脉冲电流,且轧件与所述导电区第2接触区连续接触,第2接触区内的所述压力传感器2连续更新测量所述轧辊表面压力p2,并根据p2连续判定轧件与所述轧辊表面接触的区域是否通入脉冲电流以及通入何种方案参数的脉冲电流,第2接触区内部的所述压力传感器2与第1接触区内部的所述压力传感器1可同时工作,第2接触区的脉冲电流通断与第1接触区的脉冲电流通断互不干涉,当第二传感器监测到轧件与所述导电区的第2接触区接触结束,则第2接触区可通电范围内的轧件轧制结束;

[0013]

第n+2步,当轧件与所述导电区第n次接触时,i=n,记所接触的所述导电区为第n接触区,第n接触区内的所述压力传感器n测量轧辊表面压力为pn,若pn<p1,则脉冲电路保持断路,若pn≥p1,则所述脉冲电源与所述导电区之间的电路闭合,若pn<p2,则所述脉冲电源通过所述导电区的第n接触区向轧件与所述轧辊表面接触的区域通入方案一参数的脉冲电流,若pn≥p2,则所述脉冲电源通过所述导电区的第n接触区向轧件与轧辊表面接触的区域通入方案二参数的脉冲电流,且轧件与所述导电区第n接触区连续接触,第n接触区内的所述压力传感器n连续更新测量所述轧辊表面压力为pn,并根据pn连续判定轧件与所述轧辊表面接触的区域是否通入脉冲电流以及通入何种方案参数的脉冲电流,第n接触区内部的所述压力传感器n与所述压力传感器n-1、所述压力传感器n-2、

…

可同时工作,当第二传感器监测到轧件与所述导电区的第n接触区接触结束,则轧件轧制结束。

[0014]

本发明与现有技术相比具有以下有益效果:

[0015]

1、本发明装置将轧辊外圈分为轧辊外圈导电区和轧辊外圈绝缘区,轧辊外圈导电区和轧辊外圈绝缘区间隔分布,通过离散脉冲电流施加点,精准地控制脉冲电流的施加位置,引导脉冲电流在金属轧件中流通于更理想的位置;

[0016]

2、本发明装置在各个轧辊外圈导电区内均设置有压力传感器,通过传感器测压精密掌握轧制过程中金属轧件表面受力,了解轧制各阶段对改善金属塑性的需求,有针对、有差别地对金属轧件各个位置施加脉冲电流,使脉冲电流更精确、理想地改善金属塑性;

[0017]

3、本发明装置将脉冲电流施加点离散化,可在一次轧制过程中对金属轧件多次施

加脉冲电流,对于压下量要求较大的厚板轧制,可有效提高轧制质量和轧制效率。

附图说明

[0018]

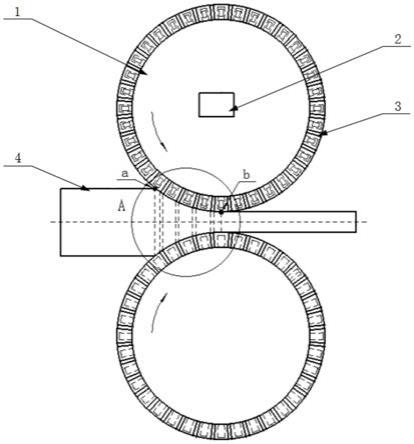

图1是本发明所提出的一种脉冲电流辅助厚金属板带轧制的装置一个实施例的正视结构示意图;

[0019]

图2是轧辊外圈的正视结构示意图;

[0020]

图3是图1中a部分轧件与导电区接触区域和电流流通区域的放大结构示意图;

[0021]

图4是本发明所提出的一种脉冲电流辅助厚金属板带轧制方法的流程示意图。

[0022]

其中,附图标记:1-轧辊;2-脉冲电源;3-轧辊套;4-轧件;31-导电区;32-绝缘区;33-测压区;34-压力传感器;35-轧辊外圈。

具体实施方式

[0023]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0024]

需要说明的是,在本发明的描述中,术语“上”、“下”、“顶部”、“底部”、“一侧”、“另一侧”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指装置或元件必须具有特定的方位、以特定的方位构造和操作。

[0025]

参见附图1至3,给出了本发明所提出的一种脉冲电流辅助厚金属板带轧制的装置一个实施例的具体结构。本装置包括轧辊1、脉冲电源2和轧辊套3,所述脉冲电源2安装在轧辊1的内部,所述轧辊套3安装在轧辊1的圆周外侧;所述轧辊1的表面绝缘,所述轧辊套3上设置有交替分布的导电区31和绝缘区32,每个所述导电区31的内部均设置有测压区33,所述测压区33均内安装有压力传感器34,且每个所述压力传感器34的一端与脉冲电源2连接,另一端和与其对应的导电区31连接,所述脉冲电源2与压力传感器34、轧辊套3、轧件4共同构成脉冲电路的闭合回路;本实施例中,所述轧辊套3由两个半圆形的轧辊外圈35构成,所述两个半圆形的轧辊外圈35分别嵌入式固定连接在轧辊1的圆周外侧,每个所述轧辊外圈35上设置有交替分布的导电区31和绝缘区32;所述脉冲电源2通过各压力传感器34与各导电区31分别连接,各导电区31之间的电流通断互不干涉。

[0026]

一种脉冲电流辅助厚金属板带轧制的方法,如图4所示,所述方法的具体实施步骤如下:

[0027]

第1步,根据轧件的厚度、压下量等参数,设定脉冲作用的临界压力参数为p1、p2,并根据需要设定脉冲电流的参数分别为方案一、方案二;

[0028]

第2步,将轧件4放入轧制轨道,使轧件4在轧辊套3可接触的水平轨道内向轧辊1的方向移动,计算轧件4与轧辊外圈导电区31接触的总次数为n,所述轧件4与轧辊1的第一接触点a处设置第一传感器,记录轧件4与轧辊外圈导电区31的接触次数为i;

[0029]

第3步,当轧件4与轧辊外圈导电区第1次接触时,i=1,记所接触的轧辊导电区为第1接触区,第1接触区内的压力传感器34测量轧辊表面压力为p1,若p1<p1,则脉冲电路保

持断路,若p1≥p1,则脉冲电源2与导电区31之间的电路闭合,若p1≤p1<p2,则脉冲电源2通过导电区31的第1接触区向轧件4与轧辊1表面接触的区域通入方案一参数的脉冲电流,若p1≥p2,则脉冲电源2通过导电区31的第1接触区向轧件4与轧辊1表面接触的区域通入方案二参数的脉冲电流,方案一与方案二可根据实际需要调整参数设置,且轧件4与轧辊外圈导电区31的第1接触区连续接触,第1接触区内的压力传感器34连续更新测量轧辊1表面压力为p1,并根据p1连续判定轧件4与轧辊1表面接触区域是否通入脉冲电流以及通入何种方案参数的脉冲电流,轧件4与轧辊分离点b处设置第二传感器监测,当第二传感器检测到轧件4与轧辊外圈导电区31第1接触区接触结束,则第1接触区可通电范围内的轧件轧制结束;

[0030]

第4步,当轧件4与轧辊外圈导电区第2次接触时,i=2,记所接触的轧辊外圈导电区为第2接触区,第2接触区内的压力传感器34测量轧辊表面压力为p2,若p2<p1,则脉冲电路保持断路,若p2≥p1,则脉冲电源2与导电区31之间的电路闭合,若p1≤p2<p2,则脉冲电源2通过导电区31的第2接触区向轧件4与轧辊1表面接触的区域通入方案一参数的脉冲电流,若p2≥p2,则脉冲电源2通过导电区31的第2接触区向轧件4与轧辊1表面接触的区域通入方案二参数的脉冲电流,且轧件4与轧辊外圈导电区31第2接触区连续接触,第2接触区内的压力传感器34连续更新测量轧辊1表面的压力为p2,并根据p2连续判定轧件4与轧辊1表面接触区域是否通入脉冲电流以及通入何种方案参数的脉冲电流,第2接触区内部的压力传感器与第1接触区内部的压力传感器可同时工作,第2接触区的脉冲电流通断与第1接触区的脉冲电流通断互不干涉,当第二传感器检测到轧件4与轧辊外圈导电区31第2接触区接触结束,则第2接触区可通电范围内的轧件轧制结束;

[0031]

第n+2步,当轧件4与轧辊外圈导电区第n次接触时,i=n,记所接触的轧辊外圈导电区为第n接触区,第n接触区内的压力传感器34测量轧辊1表面压力为pn,若pn<p1,则脉冲电路保持断路,若pn≥p1,则脉冲电源2与导电区31之间的电路闭合,若p1≤pn<p2,则脉冲电源2通过导电区31的第n接触区向轧件4与轧辊1表面接触的区域通入方案一参数的脉冲电流,若pn≥p2,则脉冲电源2通过导电区31的第n接触区向轧件4与轧辊1表面接触的区域通入方案二参数的脉冲电流,且轧件4与轧辊外圈导电区31第n接触区连续接触,第n接触区内的压力传感器34连续更新测量轧辊1表面压力为pn,并根据pn连续判定轧件4与轧辊1表面接触区域是否通入脉冲电流以及通入何种方案参数的脉冲电流,各接触区内的压力传感器可同时工作,当第二传感器检测到轧件4与轧辊外圈导电区31第n接触区接触结束,则轧件轧制结束。

[0032]

以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让