一种高钢级Ni基合金的制备方法与流程

2021-01-29 16:01:32|

2021-01-29 16:01:32| 237|

237| 起点商标网

起点商标网

一种高钢级ni基合金的制备方法

技术领域

[0001]

本发明属于热挤压成型技术和冷轧连轧制造技术领域,涉及一种高钢级ni基合金的制备方法。

背景技术:

[0002]

镍基高温合金因其优异的性能,在石油化工、航空航天、能源领域均有广泛的应用,对管材的需求量也与日俱增。为满足工业发展的需求,镍基高温合金的生产量也在不断增加。镍基合金由于具有合金化元素含量高、热变形抗力大、可加工温度区间窄、组织难以控制一系列特点,在热加工方面一直是一难题。

[0003]

镍基合金管材普遍采用热挤压+冷轧方式进行生产。镍基合金管材经热挤压后,荒管需进行热处理,对其组织及析出物进行调整,为后期冷轧+热处理生产提供高品质荒管。对于含有大量合金元素(尤其是大量固溶强化型元素mo)的镍基高温合金,在荒管热处理时经常出现混晶、碳化物条带、晶粒异常生长现象,受遗传效应影响,无法通过后期冷轧+热处理工艺进行消除,致使成品管组织性能不合,损失较大。

[0004]

ni基合金高钢级管材如p125钢级,广泛应用于石化设备、石油钻探设备上。高钢级的ni基合金产品是近几年被国内外广泛使用的产品,因力学性能好、耐蚀性能优良,从而被广泛应用于各个领域。传统的生产工艺是热轧制备管坯+冷轧工艺生产成品,国内外目前基本上都研发到p110钢级,变形量基本都控制在40%以下,尤其是接箍料。一道冷轧的轧制力、变形量、孔型和芯棒模具的设计都到不能满足更高钢级如p125钢级的要求。

技术实现要素:

[0005]

本发明的目的是提供一种高钢级ni基合金的制备方法,优化制备过程,通过热挤压工艺生产的荒管,然后进行二道次连轧,通过两道次连轧进行持续的变形强化,提高ni基合金钢质量级。

[0006]

本发明的技术方案是:高钢级ni基合金的制备方法,包括以下步骤:

[0007]

⑴

坯料加工:按照工艺要求,用车床加工外表面,用深孔钻床加工内孔;

[0008]

⑵

坯料加热:坯料在环形炉或箱式电炉中预热到800~950℃,保温2~3小时,然后使用中频感应加热设备加热到1160~1200℃,保温1~3分钟,出炉;

[0009]

⑶

润滑:对坯料的外表面、内孔及挤压过程中的挤压模与工件之间采用玻璃粉进行润滑;

[0010]

⑷

热挤压:采用卧式挤压机进行热挤压成荒管;

[0011]

⑸

热处理:利用辊底式连续固溶炉对荒管进行热处理,消除析出相;

[0012]

⑹

表面处理:使用抛光机除去荒管内外表面的氧化皮以及裂纹缺陷;

[0013]

⑺

检验:首先检查荒管尺寸是否满足技术规范要求,内窥镜检查荒管内表面是否存在裂纹缺陷,外表面着色检测是否有毛细裂纹;内外表面检查没有缺陷后流转到冷轧工序准备冷轧;

[0014]

⑻

冷轧:根据成品管钢级的需要设计需要的总变形量,第一道将变形量设计为总变形量的2/3,进行中间品轧制,控制外径、壁厚、长度、内外表面质量各项参数;

[0015]

⑼

去油:在第一道轧制后需要进行去油,将管材表面的润滑油去除干净,方便下一道的矫直,去油工序使用hf+hno

3

混合酸进行酸洗去油,其中hf的质量浓度为2%,hno

3

质量浓度为12%,去油温度为30~40℃;

[0016]

⑽

矫直:去油后在压力机上进行压矫,利用杠杆原理将管材弯曲的部位矫直;

[0017]

⑾

二道冷轧:根据成品管钢级的需要设计需要的总变形量,二道冷轧制将变形量设计为总变形量的1/3,进行成品轧制,控制成品外径、壁厚、长度、内外表面质量各项参数;

[0018]

⑿

去油:成品去油工序,使用hf+hno3混合酸进行酸洗去油,其中hf的质量浓度为2%,hno

3

质量浓度为12%,去油温度为30~40℃;

[0019]

⒀

矫直:成品管矫直使用六辊矫直机进行矫直;

[0020]

⒁

探伤:采用超声波kk探伤机,在线对成品管进行探伤,探伤级别按照技术标准要求进行;

[0021]

⒂

尺寸检查和性能检验:尺寸检查使用外径、壁厚千分尺对成品进行逐支检查;性能检验在理化试验室进行检验;

[0022]

荒管为采用热挤压方法成型的荒管。二道冷轧采用二道冷轧连轧工艺,轧制一道后直接进行去油矫直再次轧制,中间品不进行固溶处理,对已经变形强化的中间品,进行第二次轧制强化。成品管的性能是通过二道次总变形强化决定,针对不同钢种、不同钢级,一道冷轧无法实现的大变形强化,使用二道冷轧连轧方法进行冷轧。

[0023]

采用热挤压工艺生产的荒管,长度能保持在每支4米以上,按照工艺要求进行二道次连轧,通过两道次连轧进行持续的变形强化。可实现更高的钢级。uns n08028 p125钢级接箍料的厚壁管,变形量需要达到55~60%之间,一道冷轧无法满足加工要求,经二道次分级进行强化,实现了所需要的高钢级ni基合金。

[0024]

本发明利用热挤压工艺生产的荒管进行二道次连轧,通过两道次连轧进行持续的变形强化生产高钢级ni基合金,优化了的制备过程,提高了高钢级ni基合金的产品质量级。

附图说明

[0025]

图1为轧制示意图;

[0026]

图2为图的a向图;

[0027]

其中:1—孔型、2—荒管、3—棒芯。

具体实施方式

[0028]

下面结合实施例和附图对本发明进行详细说明。本发明保护范围不限于实施例,本领域技术人员在权利要求限定的范围内做出任何改动也属于本本发明保护的范围。

[0029]

本发明高钢级ni基合金的制备方法,钢号为uns n08028的圆钢,工艺路线为:坯料加工

→

坯料加热

→

润滑

→

热挤压

→

热处理

→

表面处理

→

检验

→

冷轧

→

去油

→

矫直

→

冷轧

→

去油

→

矫直

→

探伤

→

检验

→

包装入库。具体制备步骤如下:

[0030]

⑴

坯料加工:按照工艺要求,锯切,车床加工外表面,深孔钻床加工内孔。长度680mm,外径357mm,内孔直径45mm,外表面粗糙度≤2.5μm,头部外缘倒角r20mm。

[0031]

⑵

坯料加热:先将坯料在箱式炉预热,保温区预热温度950℃,保温3.5小时,然后使用中频感应加热设备加热到1190℃,保温1~3分钟,出炉。

[0032]

⑶

润滑:对坯料的外表面、内孔及挤压过程中的挤压模与工件之间采用玻璃粉进行润滑。坯料的外表面采用自动滚涂方式进行润滑,玻璃粉为844-7。内孔采用gn26玻璃粉润滑,将玻璃粉均匀的撒入坯料内孔,模具孔型与工件之间采用玻璃垫润滑,玻璃垫用玻璃粉为hdk-5玻璃粉。

[0033]

⑷

热挤压:如图1、图2所示,采用意大利达涅利公司的63mn卧式挤压机进行热挤压成型荒管2,挤压筒选用357系列挤压筒。挤压参数为:挤压速度300-350mm/s,挤压比4.24,理论计算挤压力48~52mn。

[0034]

⑸

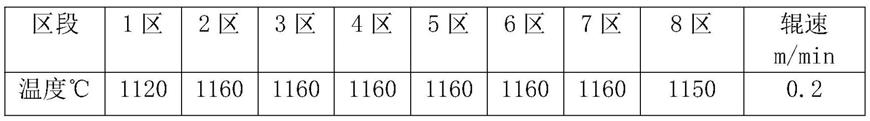

热处理:利用辊底式连续固溶炉对荒管2进行热处理,消除析出相。热处理工艺参数如表1所示:

[0035]

表1.热处理工艺参数

[0036][0037]

⑹

表面处理:使用抛光机除去荒管内外表面的氧化皮以及裂纹缺陷。

[0038]

⑺

检验:首先检查荒管尺寸是否满足技术规范要求,内窥镜检查荒管内表面是否存在裂纹缺陷,外表面着色检测是否有毛细裂纹。;内外表面检查没有缺陷后流转到冷轧工序准备冷轧。

[0039]

⑻

冷轧:根据成品管钢级的需要设计需要的总变形量,第一道将变形量设计为总变形量的2/3,进行中间品轧制,控制外径、壁厚、长度、内外表面质量各项参数。

[0040]

⑼

去油:在第一道轧制后需要进行去油,将管材表面的润滑油去除干净,方便下一道的矫直,去油工序使用hf+hno

3

混合酸进行酸洗去油,其中hf的质量浓度为2%,hno

3

质量浓度为12%,去油温度为30~40℃。

[0041]

⑽

矫直:去油后在压力机上进行压矫,利用杠杆原理将管材弯曲的部位矫直;

[0042]

⑾

二道冷轧:根据成品管钢级的需要设计需要的总变形量,二道冷轧制将变形量设计为总变形量的1/3,进行成品轧制,控制成品外径、壁厚、长度、内外表面质量各项参数。

[0043]

⑿

二次去油:成品去油工序,使用hf+hno3混合酸进行酸洗去油,其中hf的质量浓度为2%,hno

3

质量浓度为12%,去油温度为30~40℃。

[0044]

⒀

矫直:成品管矫直使用六辊矫直机进行矫直。

[0045]

⒁

探伤:采用超声波kk探伤机,在线对成品管进行探伤,探伤级别按照技术标准要求进行;

[0046]

⒂

尺寸检查和性能检验:尺寸检查使用外径、壁厚千分尺对成品进行逐支检查;性能检验在理化试验室进行检验;

[0047]

经测试,利用本发明生产的uns n08028基合金p125的钢级、尺寸精度及理化性能、力学性能均满足技术规范要求。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让